一种用于灌装机的称重传感器防护装置的制作方法

1.本实用新型涉及灌装机配套结构领域,尤其涉及其中称重传感器的改进。

背景技术:

2.目前,为保证高精度灌装,通常会在灌装机中采用进口某品牌的高精度传感器,高精度传感器作为灌装机的关键器件,具有高精度,高可靠的特点,但其价格昂贵。人们在实际应用时发现,当进瓶灌装时,瓶子可能会出现倾斜等现象,这样会给传感器一个扭转力,容易造成传感器损坏,从而极大的增加了灌装机的实际使用成本。

技术实现要素:

3.本实用新型针对以上问题,提出了一种用于灌装机的称重传感器防护装置,可以在保证高精度测量的同时,可有效避免因瓶身倾斜而给传感器带来侧向力,从而导致传感器损坏的问题。

4.本实用新型的技术方案为:通过防护装置保护安装在转台1上的高精度传感器2,所述防护装置包括称重座3、轴5、安装座7、支撑轴8以及上支撑块9,所述安装座7以及高精度传感器2都固定连接在转台1上,所述称重座3设在安装座7的上方,并且固定连接在高精度传感器2的受力面上;

5.所述上支撑块9通过支撑轴8固定连接在安装座7的上方,并且在上支撑块9上开设有一竖直设置的轴孔,所述轴5贯穿所述轴孔,并且其底端与称重座3固定相连;

6.所述安装座7上安装有处在称重座3两侧的两个下限位机构,下限位机构贴合于称重座3的两侧表面;

7.所述上支撑块9上安装有处在轴5两侧的两个上限位机构,上限位机构沿轴的径向贴合轴5的外壁。

8.进一步的,所述上限位机构为上限位螺栓,处在轴5两侧的两个上限位螺栓与上支撑块9螺纹连接,并且伸入轴孔与轴5的外壁贴合。

9.进一步的,所述下限位机构包括支架以及下限位螺栓,所述支架固定连接在安装座7上,所述下限位螺栓与支架螺纹连接,并且伸入支架和称重座3的侧表面之间与称重座3的侧表面贴合。

10.进一步的,所述高精度传感器2的上方还罩设有防护罩10。

11.进一步的,所述灌装机上具有灌装工位,所述高精度传感器2固定设置灌装工位旁,所述称重座3的一端伸入灌装工位中。

12.进一步的,所述称重座3上还设有处在灌装工位中的升降台11以及处在灌装工位一侧的调整块4,所述轴5的上部固定连接有处在灌装工位上部的夹口组件6;

13.所述升降台11固定连接在称重座3上,所述调整块4可拆卸的连接在称重座3的上方,所述夹口组件6包括一对铰接在轴5上部的夹爪以及连接在两夹爪之间的拉簧。

14.本实用新型的有益效果为:

15.一、通过上限位机构以及下限位机构使得称重座的移动幅度被限制,与其相连的高精度传感器的扭转就会受到限制,从而保护高精度传感器以避免扭曲;

16.二、所有扶瓶装置均安装在称重座之上,从而不会对称重精度有丝毫影响;

17.三、通过防护罩可以对称重传感器及线路进行防水保护,保证传感器安全。

附图说明

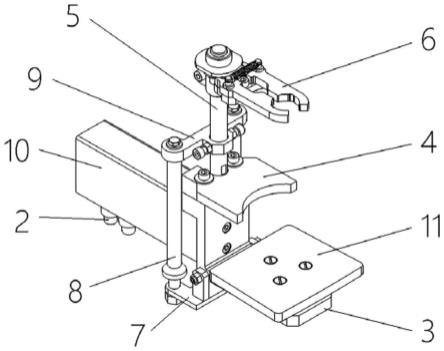

18.图1是本案的实施方式示意图;

19.图2是本案的结构示意图,其中附图标记2指示位置为高精度传感器的接线口;

20.图3是本案取走防护罩之后高精度传感器及称重座的结构示意图;

21.图中1是转台,2是高精度传感器,3是称重座,4是调整块,5是轴,6是夹口组件,7是安装座,8是支撑轴,9是上支撑块,10是防护罩,11是升降台。

具体实施方式

22.为能清楚说明本专利的技术特点,下面通过具体实施方式,并结合其附图,对本专利进行详细阐述。

23.本实用新型如图1-2所示,通过防护装置保护安装在转台1上的高精度传感器2,所述防护装置包括称重座3、轴5、安装座7、支撑轴8以及上支撑块9,所述安装座7以及高精度传感器2都固定连接在转台1上,所述称重座3设在安装座7的上方,并且固定连接在高精度传感器2的受力面上;

24.所述上支撑块9通过支撑轴8固定连接在安装座7的上方,并且在上支撑块9上开设有一竖直设置的轴孔,所述轴5贯穿所述轴孔,并且其底端与称重座3固定相连;

25.所述安装座7上安装有处在称重座3两侧的两个下限位机构,下限位机构贴合于称重座3的两侧表面;

26.所述上支撑块9上安装有处在轴5两侧的两个上限位机构,上限位机构沿轴的径向贴合轴5的外壁。

27.所述上限位机构为上限位螺栓,处在轴5两侧的两个上限位螺栓与上支撑块9螺纹连接,并且伸入轴孔与轴5的外壁贴合。

28.所述下限位机构包括支架以及下限位螺栓,所述支架固定连接在安装座7上,所述下限位螺栓与支架螺纹连接,并且伸入支架和称重座3的侧表面之间与称重座3的侧表面贴合。

29.工作原理:酒瓶有传送带输送至称重机时,正常状态工作时本保护装置是不工作的,但有时因瓶子形状或设备故障出现卡瓶时,称重传感器上部的酒瓶可能会出现倾斜的现象,这样酒瓶就会对升降台11有一个侧向力,由于高精度传感器2的前部与称重座3通过螺钉连接,称重座3与升降台11也通过螺钉固定连接,侧向力会直接传递给高精度传感器2,且高精度传感器2的底部与转台1连接,综上高精度传感器2会发生扭曲现象。对此,本案中的两个下限位机构以及两个上限位机构将分别稳定的扶住轴5以及称重座3,使得二者可且仅可在竖直方向上做直线往复运动,并可以代替高进度传感器承受侧向力,以避免高精度传感器出现损坏。

30.与此同时,操作人员也可以通过调节一对上限位螺栓的间距以及一对下限位螺栓

的间距来调整轴以及称重座的允许运动范围。

31.所述高精度传感器2的上方还罩设有防护罩10。如图所示,高精度传感器2的底部具有两个接线口,通过防护罩可以对称重传感器及线路进行防水保护,保证传感器安全。

32.所述灌装机上具有灌装工位,所述高精度传感器2固定设置灌装工位旁,所述称重座3的一端伸入灌装工位中。

33.所述称重座3上还设有处在灌装工位中的升降台11以及处在灌装工位一侧的调整块4,所述轴5的上部固定连接有处在灌装工位上部的夹口组件6;

34.所述升降台11固定连接在称重座3上,在酒瓶输送而来时承接酒瓶,所述调整块4可拆卸的连接在称重座3的上方,从而可以借助调整块4在灌装过程中扶住瓶身,所述夹口组件6包括一对铰接在轴5上部的夹爪以及连接在两夹爪之间的拉簧,从而在酒瓶进入灌装工位后通过两个夹爪扶住酒瓶的瓶口。夹口组件6精准定位酒瓶,保证顺利灌装。

35.本实用新型具体实施途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进,这些改进也应视为本发明的保护范围。

技术特征:

1.一种用于灌装机的称重传感器防护装置,其特征在于,通过防护装置保护安装在转台(1)上的高精度传感器(2),所述防护装置包括称重座(3)、轴(5)、安装座(7)、支撑轴(8)以及上支撑块(9),所述安装座(7)以及高精度传感器(2)都固定连接在转台(1)上,所述称重座(3)设在安装座(7)的上方,并且固定连接在高精度传感器(2)的受力面上;所述上支撑块(9)通过支撑轴(8)固定连接在安装座(7)的上方,并且在上支撑块(9)上开设有一竖直设置的轴孔,所述轴(5)贯穿所述轴孔,并且其底端与称重座(3)固定相连;所述安装座(7)上安装有处在称重座(3)两侧的两个下限位机构,下限位机构贴合于称重座(3)的两侧表面;所述上支撑块(9)上安装有处在轴(5)两侧的两个上限位机构,上限位机构沿轴的径向贴合轴(5)的外壁。2.根据权利要求1所述的一种用于灌装机的称重传感器防护装置,其特征在于,所述上限位机构为上限位螺栓,处在轴(5)两侧的两个上限位螺栓与上支撑块(9)螺纹连接,并且伸入轴孔与轴(5)的外壁贴合。3.根据权利要求1所述的一种用于灌装机的称重传感器防护装置,其特征在于,所述下限位机构包括支架以及下限位螺栓,所述支架固定连接在安装座(7)上,所述下限位螺栓与支架螺纹连接,并且伸入支架和称重座(3)的侧表面之间与称重座(3)的侧表面贴合。4.根据权利要求1所述的一种用于灌装机的称重传感器防护装置,其特征在于,所述高精度传感器(2)的上方还罩设有防护罩(10)。5.根据权利要求1所述的一种用于灌装机的称重传感器防护装置,其特征在于,所述灌装机上具有灌装工位,所述高精度传感器(2)固定设置灌装工位旁,所述称重座(3)的一端伸入灌装工位中。6.根据权利要求5所述的一种用于灌装机的称重传感器防护装置,其特征在于,所述称重座(3)上还设有处在灌装工位中的升降台(11)以及处在灌装工位一侧的调整块(4),所述轴(5)的上部固定连接有处在灌装工位上部的夹口组件(6);所述升降台(11)固定连接在称重座(3)上,所述调整块(4)可拆卸的连接在称重座(3)的上方,所述夹口组件(6)包括一对铰接在轴(5)上部的夹爪以及连接在两夹爪之间的拉簧。

技术总结

本实用新型公开了一种用于灌装机的称重传感器防护装置,涉及灌装机配套结构领域。可以在保证高精度测量的同时,可有效避免因瓶身倾斜而给传感器带来侧向力,从而导致传感器损坏的问题。通过防护装置保护安装在转台上的高精度传感器,所述防护装置包括称重座、轴、安装座、支撑轴以及上支撑块,所述安装座以及高精度传感器都固定连接在转台上,所述称重座设在安装座的上方,并且固定连接在高精度传感器的受力面上;所述安装座上安装有处在称重座两侧的两个下限位机构;所述上支撑块上安装有处在轴两侧的两个上限位机构。有益效果为:保护高精度传感器以避免扭曲;所有扶瓶装置均安装在称重座之上,从而不会对称重精度有丝毫影响;可以对称重传感器及线路进行防水保护,保证传感器安全。感器安全。感器安全。

技术研发人员:黄东宁 张树波 陈娟

受保护的技术使用者:南京乐惠芬纳赫包装机械有限公司

技术研发日:2022.08.24

技术公布日:2023/1/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1