船用双绞车液压动力分配系统的制作方法

1.本实用新型涉及船用双绞车液压动力分配系统。

背景技术:

2.船用液压绞车是一种常用的机械设备,通常都是两个左右对称布置在船舶甲板上,其作用是泊船系缆或对其它船舶进行拖带、移位作业。现在常用的液压绞车都是左右机各配置独立的泵站和操纵阀分别为两台绞车液压马达提供和分配液压动力。泵站通常布置在机舱内,操纵阀直接安装在绞车马达上,便于人员在操作绞车时观察缆绳和被收放物体的运动情况,两个绞车可以同时操作并且互不干扰。对于有些机舱内空间有限或船上供电条件受限的船舶,会用一个泵站为左右两台绞车提供动力。每台绞车独立操作没有问题,当需要两台绞车同时工作时,由于是共用一个泵站供油,泵站提供的最大流量无法满足左右两个绞车同时以额定速度工作。会出现负载小的绞车运动速度快而负载大的绞车不动的问题,导致作业任务无法正常完成。

技术实现要素:

3.本实用新型的目的是为了解决以上现有技术的不足,提供一种新的双绞车液压动力分配系统,两个绞车采用同一个泵站供油同时工作时可以不受各自负载变化的影响,互不干扰。

4.船用双绞车液压动力分配系统,包括左绞车、左绞车马达和左操纵阀,右绞车、右绞车马达和右操纵阀,左绞车、右绞车均与同一个泵站相连,所述的泵站内设有油箱,油箱内设有油泵,油泵出口与左操纵阀内的压力控制模块的进油口相连,左操纵阀与右操纵阀共用一个压力控制模块,左操纵阀与右操纵阀内均设有比例阀芯、压力补偿器与梭阀,所述的压力控制模块内设有三通溢流阀。

5.作为进一步改进,船用双绞车液压动力分配系统包括单绞车控制油路,所述的单绞车控制油路由左操纵阀或右操纵阀任一一个控制,单独操作左操纵阀或右操纵阀上的任一一个手柄时,相应的比例阀芯内部分出一路ls控制油将压力控制模块内的三通溢流阀关闭,使油泵从卸荷状态进入工作状态,油泵将油箱内的油液从相应的操纵阀的进油口通过比例阀芯进入相应的绞车马达,绞车马达根据比例阀芯的双向运动进行正转或反转,控制绞车以设定速度完成收放动作,油液再经过绞车马达的回油口通过比例阀芯,由回油滤器过滤后回到油箱。

6.作为进一步改进,包括双绞车控制油路,所述的双绞车控制油路由左操纵阀和右操纵阀共同控制,同时操纵左操纵阀和右操纵阀上的手柄,相应的比例阀芯内部都分出一路ls控制油打开各自的压力补偿器和梭阀,两个绞车马达驱动负载大小不同使得两条ls油路负载压力不同,梭阀作为压力选择阀将负载压力大的ls油路选择出来并将这个压力同时作用到左右两个操纵阀的压力补偿器和压力控制模块的三通溢流阀上,负载小的绞车操纵阀出口压力补偿器被负载大的绞车的ls油路部分关闭,导致全部流量无法从负载小的操纵

阀回油箱,完全通过左右两个操纵阀的开度大小决定,由于两个阀口的压差始终一致,因此左右两个绞车马达的运转速度与负载大小无关,只和操纵阀的开口成比例。

7.作为进一步改进,左绞车马达、右绞车马达分别左绞车、右绞车相连,左绞车马达、右绞车马达上分别设有左操纵阀、右操纵阀。

8.作为进一步改进,所述的油泵出口与左操纵阀内的压力控制模块的进油口之间设有单向阀。

有益效果

9.1.左右两台绞车可以远程同时动作,流量自动分配调节,不受负载大小影响。

10.2.控制方式简单可靠,完全由液压控制,无电磁阀传感器等电气元件。

附图说明

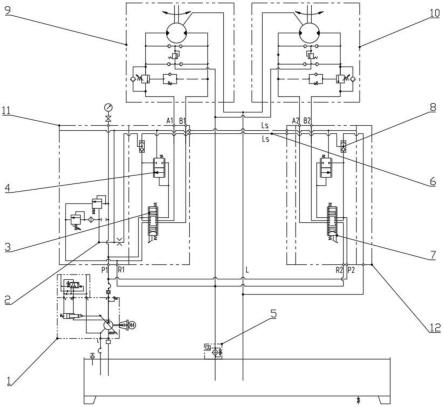

11.图1是船用双绞车液压动力分配系统的液压原理图;

12.1.油泵 2.压力控制模块 3.左操纵阀比例阀芯 4.压力补偿器 5.回油滤器 6.ls油路 7.右操纵阀比例阀芯 8.梭阀 9.左绞车马达 10.右绞车马达 11.左操纵阀 12.右操纵阀。

实施方式

13.为了加深对本实用新型的理解,下面将结合实施例和附图对本实用新型作进一步详述,该实施例仅用于解释本实用新型,并不构成对本实用新型保护范围的限定。

14.如图1所示,船用双绞车液压动力分配系统,包括油泵1、压力控制模块2、左操纵阀比例阀芯3、压力补偿器4、回油滤器5、ls油路6、右操纵阀比例阀芯7、梭阀8、左绞车马达9、右绞车马达10、左操纵阀11和右操纵阀12。

15.油泵1安装在油箱内部,油泵出口通过单向阀和左操纵阀的压力控制模块的进油口联接,压力控制模块2的作用是控制和调节液压系统总压力。当油泵1开启,左右两个操纵阀控制手柄都在中间位置时,泵出来的油通过压力控制模块2的三通溢流阀卸荷。左右两个绞车操纵阀共用一个压力控制模块。单独操作两个绞车任一个手柄时,左操纵阀比例阀芯3阀芯或右操纵阀比例阀芯7动作,阀芯内部分出一路ls控制油将压力控制模块2的三通溢流阀口关闭,油泵由卸荷状态进入工作状态。p口油液通过比例阀口进入绞车马达a口,马达可以根据阀芯的双向运动实现正反转,使绞车以设定的速度完成收放动作。马达b口回油再经过操纵阀阀芯后从回油滤器5过滤后回到油箱。

16.当需要左右两个绞车马达同时驱动负载时,两个比例阀芯同时开启,每个阀芯都分出一路ls控制油打开各自的阀出口压力补偿器4和梭阀8,压力补偿器4和梭阀8均集成在操纵阀内部。由于两个绞车马达驱动负载大小不同,因此两个ls感受到负载的压力也不同。梭阀8作为压力选择阀将负载压力大的ls油路选择出来并将这个压力同时作用到左右两个操纵阀的压力补偿4器的弹簧端和压力控制模块2的三通溢流阀弹簧端。这样就可以保证油泵工作压力和两个操纵阀的压力补偿器压力始终由两个绞车操纵阀中负载最大的ls油路决定。

17.原来两个同时动作的绞车负载不同时,泵的全部流量会从负载小的绞车马达流回

油箱,负载大的绞车由于分配不到足够的流量而无法动作。现在由于梭阀和压力补偿器的作用,负载小的绞车操纵阀出口压力补偿器被负载大的绞车的ls油路部分关闭,导致全部流量无法从负载小的操纵阀回油箱,完全通过左右两个操纵阀的开度大小决定。由于两个阀口的压差始终一致,因此左右两个绞车马达的运转速度与负载大小无关,只和操纵阀的开口成比例。

18.即使两个操纵阀同时开到最大,泵输出的流量不足以维持两个马达的额定速度时,由于压力补偿器的作用,两个负载不同的马达也不会有一个停止转动而是按比例的将两个操纵阀阀芯输出流量同步减小,确保两个马达同时动作。

19.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.船用双绞车液压动力分配系统,其特征在于,包括左绞车、左绞车马达和左操纵阀,右绞车、右绞车马达和右操纵阀,左绞车、右绞车均与同一个泵站相连,所述的泵站内设有油箱,油箱内设有油泵,油泵出口与左操纵阀内的压力控制模块的进油口相连,左操纵阀与右操纵阀共用一个压力控制模块,左操纵阀与右操纵阀内均设有比例阀芯、压力补偿器与梭阀,所述的压力控制模块内设有三通溢流阀。2.根据权利要求1所述的船用双绞车液压动力分配系统,其特征在于,包括单绞车控制油路,所述的单绞车控制油路由左操纵阀或右操纵阀任一一个控制,单独操作左操纵阀或右操纵阀上的任一一个手柄时,相应的比例阀芯内部分出一路ls控制油将压力控制模块内的三通溢流阀关闭,使油泵从卸荷状态进入工作状态,油泵将油箱内的油液从相应的操纵阀的进油口通过比例阀芯进入相应的绞车马达,绞车马达根据比例阀芯的双向运动进行正转或反转,控制绞车以设定速度完成收放动作,油液再经过绞车马达的回油口通过比例阀芯,由回油滤器过滤后回到油箱。3.根据权利要求1所述的船用双绞车液压动力分配系统,其特征在于,包括双绞车控制油路,所述的双绞车控制油路由左操纵阀和右操纵阀共同控制,同时操纵左操纵阀和右操纵阀上的手柄,相应的比例阀芯内部都分出一路ls控制油打开各自的压力补偿器和梭阀,两个绞车马达驱动负载大小不同使得两条ls油路负载压力不同,梭阀作为压力选择阀将负载压力大的ls油路选择出来并将这个压力同时作用到左右两个操纵阀的压力补偿器和压力控制模块的三通溢流阀上,负载小的绞车操纵阀出口压力补偿器被负载大的绞车的ls油路部分关闭,导致全部流量无法从负载小的操纵阀回油箱,完全通过左右两个操纵阀的开度大小决定,由于两个阀口的压差始终一致,因此左右两个绞车马达的运转速度与负载大小无关,只和操纵阀的开口成比例。4.根据权利要求1所述的船用双绞车液压动力分配系统,其特征在于,左绞车马达、右绞车马达分别左绞车、右绞车相连,左绞车马达、右绞车马达上分别设有左操纵阀、右操纵阀。5.根据权利要求1所述的船用双绞车液压动力分配系统,其特征在于,所述的油泵出口与左操纵阀内的压力控制模块的进油口之间设有单向阀。

技术总结

本实用新型公开了船用双绞车液压动力分配系统,包括左绞车、左绞车马达和左操纵阀,右绞车、右绞车马达和右操纵阀,左绞车、右绞车均与同一个泵站相连,所述的泵站内设有油箱,油箱内设有油泵,油泵出口与左操纵阀内的压力控制模块的进油口相连,左操纵阀与右操纵阀共用一个压力控制模块,左操纵阀与右操纵阀内均设有比例阀芯、压力补偿器与梭阀,所述的压力控制模块内设有三通溢流阀。制模块内设有三通溢流阀。制模块内设有三通溢流阀。

技术研发人员:王志军 印俊 钱冬林

受保护的技术使用者:中船绿洲镇江船舶辅机有限公司

技术研发日:2022.09.20

技术公布日:2023/3/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1