一种载人施工升降机装配式吊笼的制作方法

1.本实用新型涉及一种载人施工升降机装配式吊笼,属于升降机设备领域。

背景技术:

2.施工升降机吊笼是升降机的关键部件,目前市场上常规吊笼结构是通过钢材整体焊接拼接形成的,外围通过铝板固定于吊笼框架上。

3.上述吊笼结构存在以下问题:

4.1、现有的吊笼整体框架采用焊接完成,焊接变形大。

5.2、现有的吊笼设计完成后整体尺寸不可变化,客户选择少。

6.3、现有的吊笼不可拆分,运输时占据空间大。

7.4、现有的吊笼防坠安全器、电控柜、操作台、限位器放于笼内,笼内空间布局太杂乱。

8.5、现有的吊笼四周通过冲孔铝板固定,下雨天会造成吊笼内漏水。

技术实现要素:

9.针对上述现有技术存在的问题,本实用新型提供一种载人施工升降机装配式吊笼。

10.为了实现上述目的,本实用新型采用的一种载人施工升降机装配式吊笼,包括护栏、防坠安全器、主立柱、轿厢和电控柜,所述防坠安全器、轿厢分别安装在主立柱上,所述护栏安装在轿厢顶部,所述电控柜安装在轿厢顶部且与护栏连接,所述轿厢上设有折叠门。

11.作为改进,所述护栏、电控柜分别通过螺栓安装在轿厢顶部。

12.作为改进,所述轿厢顶部设有轿厢上框,轿厢上框上通过螺栓安装有电控柜安装座,电控柜安装座上通过螺栓安装有所述电控柜。

13.作为改进,所述轿厢的顶部设有排水孔。

14.作为改进,所述主立柱的上部安装有安全器安装板,安全器安装板上安装有所述防坠安全器。

15.作为改进,所述折叠门通过门轴安装在轿厢上。

16.作为改进,所述折叠门上设有两个用于安装玻璃的长条孔,轿厢的侧壁上设有两个用于安装玻璃的矩形孔。

17.作为改进,所述轿厢由两层不锈钢板装配组成。

18.作为改进,所述轿厢的内层不锈钢板的竖直方向上焊接有方管。

19.与现有技术相比,本实用新型的载人施工升降机装配式吊笼,优化现有的施工升降机吊笼的结构形式,将笼内布局更加美观,笼内空间变大,模块化设计可以拆分,吊笼运输更加方便,将主立柱和轿厢由焊接改为装配结构型式,安装更加方便,减少了焊接变形,轿厢内部可以减少外部噪音对司机的影响。

附图说明

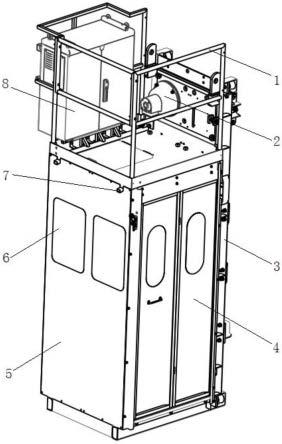

20.图1为本实用新型的结构示意图;

21.图2为本实用新型的局部爆炸示意图;

22.图3为本实用新型中主立柱的结构示意图;

23.图中:1、护栏,2、防坠安全器,3、主立柱,4、折叠门,5、轿厢,6、玻璃,7、排水孔,8、电控柜,9、电控柜安装座,10、轿厢上框,11、安全器安装板,

具体实施方式

24.为使本实用新型的目的、技术方案和优点更加清楚明了,下面对本实用新型进行进一步详细说明。但是应该理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限制本实用新型的范围。

25.除非另有定义,本文所使用的所有的技术术语和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同,本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。

26.如图1、图2和图3所示,一种载人施工升降机装配式吊笼,包括护栏1、防坠安全器2、主立柱3、轿厢5和电控柜8,所述防坠安全器2、轿厢5分别安装在主立柱3上,所述护栏1安装在轿厢5顶部,所述电控柜8安装在轿厢5顶部且与护栏1连接,所述轿厢5上设有折叠门4。电控柜8、防坠安全器2位于吊笼顶部,完全将吊笼内空间变大且更加美观。

27.作为实施例的改进,如图1、图2所示,所述护栏1、电控柜8分别通过螺栓安装在轿厢5顶部,所述护栏1采用三面合围式结构,电控柜8位于护栏1的内侧,电控柜8与护栏1连接,提高了电控柜8的稳定性。

28.具体的,所述轿厢5顶部设有轿厢上框10,所述轿厢上框10上通过螺栓安装有电控柜安装座9,电控柜安装座9上通过螺栓安装有所述电控柜8,轿厢底部通过螺栓与主立柱下框进行连接固定,采用螺栓连接拆装便捷。

29.作为实施例的改进,如图1、图2所示,所述轿厢5的顶部设有排水孔7,通过在轿厢四周紧密装配的顶部设计排水孔7,可以避免雨水流入吊笼内。

30.作为实施例的改进,如图3所示,所述主立柱3的上部安装有安全器安装板11,安全器安装板11上通过螺栓安装有所述防坠安全器2,装配时防坠安全器2位于护栏1的一侧,使护栏1呈四面包围式结构,提高了施工的安全性。

31.作为实施例的改进,如图1、图2所示,所述折叠门4通过门轴安装在轿厢5上,折叠式开门使司机开关更加安全方便,且节省空间,同时,折叠门4和轿厢5上分别设有窗户,司机通过窗户可随时观察楼层情况,提高施工质量和施工效率。

32.具体的,在轿厢折叠门4上设计两个560mm

×

210mm的用于安装玻璃6的长条孔,在轿厢侧壁上设计两个590mm

×

400mm的用于安装玻璃6的矩形孔,充分利用人机工程学设计窗户的高度为1.7米,利于不同身高司机的观察运行。

33.作为实施例的改进,如图2所示,所述轿厢5由两层不锈钢板装配组成,所述轿厢5的内层不锈钢板的竖直方向焊接25mm

×

2mm方管,用来支撑竖直受力。优选的,不锈钢板采用304不锈钢,整体强度比现有的材料强,且采用两层不锈钢板装配连接,充分加强了整体吊笼强度,且降低了噪音。本实用新型的轿厢5采用分片式装配,可根据实际需要随时调整

轿厢的尺寸。

34.装配时,先将折叠门4和玻璃6在轿厢5上预装好,然后将轿厢5通过螺栓安装在主立柱3上,最后在轿厢5顶部安装电控柜8和护栏1,最后在主立柱3上安装防坠安全器2。

35.本实用新型的载人施工升降机装配式吊笼,主要部件间采用螺栓装配代替传统的焊接,能大大减少焊接变形,且安装、拆解、运输更加方便。

36.相对于现有的吊笼结构型式,本实用新型的载人施工升降机装配式吊笼,将笼内布局更加美观,笼内空间变大,模块化设计可以拆分,吊笼运输更加方便,将主立柱和轿厢由焊接改为装配结构型式,安装更加方便,且轿厢内部可以减少外部噪音对司机的影响。

37.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种载人施工升降机装配式吊笼,其特征在于,包括护栏(1)、防坠安全器(2)、主立柱(3)、轿厢(5)和电控柜(8),所述防坠安全器(2)、轿厢(5)分别安装在主立柱(3)上,所述护栏(1)安装在轿厢(5)顶部,所述电控柜(8)安装在轿厢(5)顶部且与护栏(1)连接,所述轿厢(5)上设有折叠门(4)。2.根据权利要求1所述的一种载人施工升降机装配式吊笼,其特征在于,所述护栏(1)、电控柜(8)分别通过螺栓安装在轿厢(5)顶部。3.根据权利要求1或2所述的一种载人施工升降机装配式吊笼,其特征在于,所述轿厢(5)顶部设有轿厢上框(10),轿厢上框(10)上通过螺栓安装有电控柜安装座(9),电控柜安装座(9)上通过螺栓安装有所述电控柜(8)。4.根据权利要求3所述的一种载人施工升降机装配式吊笼,其特征在于,所述轿厢(5)的顶部设有排水孔(7)。5.根据权利要求1所述的一种载人施工升降机装配式吊笼,其特征在于,所述主立柱(3)的上部安装有安全器安装板(11),安全器安装板(11)上安装有所述防坠安全器(2)。6.根据权利要求1所述的一种载人施工升降机装配式吊笼,其特征在于,所述折叠门(4)通过门轴安装在轿厢(5)上。7.根据权利要求1或6所述的一种载人施工升降机装配式吊笼,其特征在于,所述折叠门(4)上设有两个用于安装玻璃(6)的长条孔,轿厢(5)的侧壁上设有两个用于安装玻璃(6)的矩形孔。8.根据权利要求1所述的一种载人施工升降机装配式吊笼,其特征在于,所述轿厢(5)由两层不锈钢板装配组成。9.根据权利要求8所述的一种载人施工升降机装配式吊笼,其特征在于,所述轿厢(5)的内层不锈钢板的竖直方向上焊接有方管。

技术总结

本实用新型公开一种载人施工升降机装配式吊笼,包括护栏、防坠安全器、主立柱、轿厢和电控柜,所述防坠安全器、轿厢分别安装在主立柱上,所述护栏安装在轿厢顶部,所述电控柜安装在轿厢顶部且与护栏连接,所述轿厢上设有折叠门。本实用新型的载人施工升降机装配式吊笼,优化现有的施工升降机吊笼的结构形式,将笼内布局更加美观,笼内空间变大,模块化设计可以拆分,吊笼运输更加方便,将主立柱和轿厢由焊接改为装配结构型式,安装更加方便,减少了焊接变形,轿厢内部可以减少外部噪音对司机的影响。的影响。的影响。

技术研发人员:米成宏 马向阳 刘朝宇 范聚贤 林天德 张晶辉 瞿子祺

受保护的技术使用者:徐州建机工程机械有限公司

技术研发日:2022.09.21

技术公布日:2022/12/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1