一种链条式后铆网带的制作方法

本技术涉及网带,较为具体的,涉及到一种链条式后铆网带。

背景技术:

1、随着社会的发展,货物的运送方式越来越多样化,输送用的金属网带就是其中一种常见的运输方式,常见的以金属材质编织而成,对物品进行运输。可以在一定的线路上连续输送物料,可进行水平、倾斜和垂直输送,被广泛应用在农业、工矿企业和交通运输业中。

2、现有的链条式运输结构的运输网板面是将面板向下折弯后,再将圆棒插入在折弯处中与两侧的运输链条机构连接,该运输链条结构在运输中易出现偏移现象,存在较高的安全隐患,因此,链条式运输网带在倾斜运输时避免出现偏移,是本领域技术人员亟待解决的问题。

3、有鉴于此,本实用新型提出一种避免偏移的、结构简单的,一种链条式后铆网带。

技术实现思路

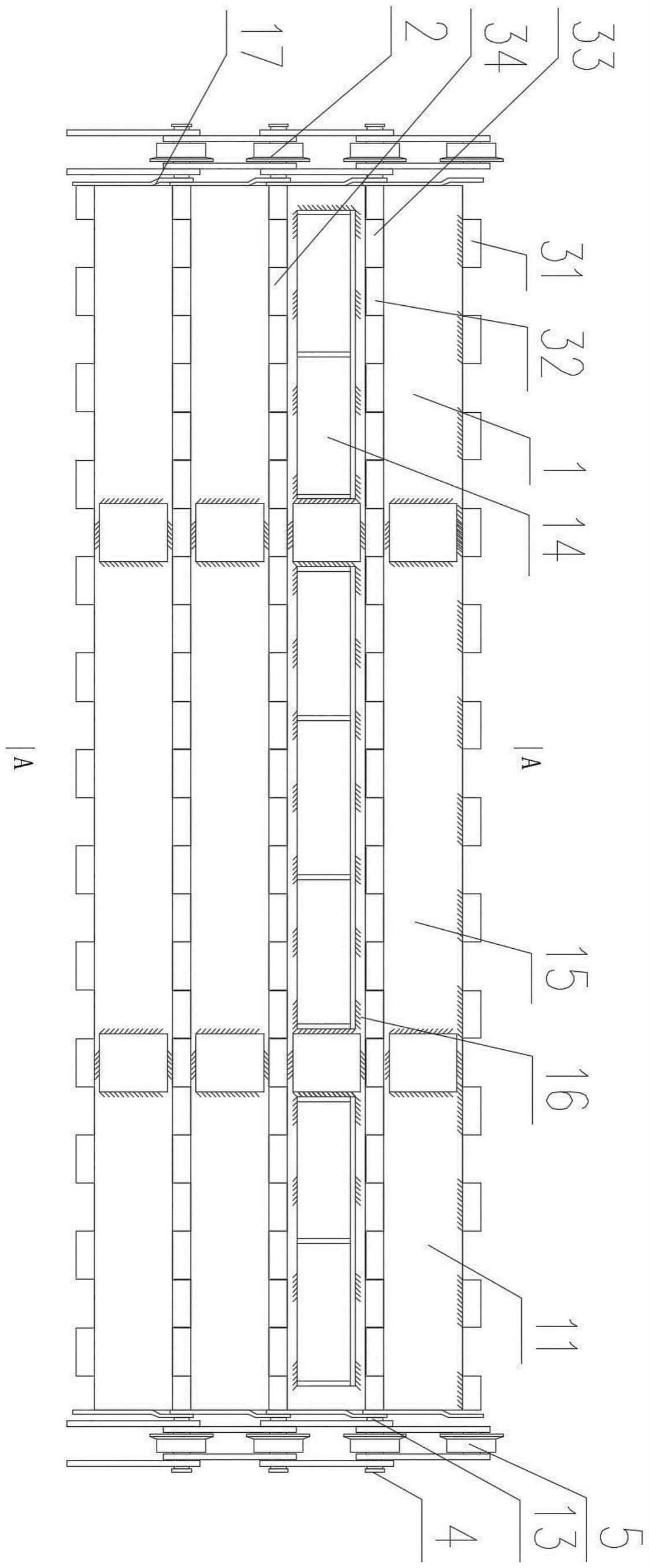

1、有鉴于此,为了解决现有的运输链条结构在运输中易出现偏移现象,存在较高的安全隐患的问题,本实用新型提出一种链条式后铆网带,网板1前侧、后侧均间隔错落设有圆管3,圆棒13穿过相邻的网板1侧上连接的圆管3内壁与左右两侧的链条机构2连接,圆管3与两侧的链条机构2通过华司4固定连接,两侧的链条机构2水平对称平行设置,链条机构2与外部设备的导轨对应,所述链条机构2包括若干链片和滚子5,滚子5靠近网板1侧均连接有限位台阶12,用于防止物料运输时滚子5水平偏移,滚子5的左右两侧设有第一链片6,第一链片6的外侧设有第二链片7,第一链片6两端依次开设有第一通孔8、第二通孔9,第二链片7两端依次开设有第三通孔10、第四通孔11,对应的第一通孔8、第二通孔9、第三通孔10、第四通孔11处均设有滚子5,滚子5的中心设有第五通孔,限位台阶12的中心设有第六通孔,一圆棒13依次穿过第三通孔10、第二通孔9、第五通孔、第六通孔与另一侧的第二通孔9、第三通孔10后通过华司4固定连接,另一圆棒13一次穿过第四通孔11、第一通孔8、第五通孔、第六通孔与另一侧的第一通孔8、第四通孔11后通过华司4固定连接,通过限位台阶12限制链条机构位置,降低偏移概率,提高生产效率。

2、一种链条式后铆网带,其包括:网板1、链条机构2、圆管3、圆棒13,其特征在于:网板1有多块,多块网板1平行设置,网板1前侧、后侧均间隔错落设有圆管3,圆棒13穿过相邻的网板1侧上连接的圆管3内壁与左右两侧的链条机构2连接,圆管3与两侧的链条机构2通过华司4固定连接,两侧的链条机构2水平对称平行设置,链条机构2与外部设备的导轨对应,所述链条机构2包括若干链片和滚子5,滚子5靠近网板1侧均连接有限位台阶12,用于防止物料运输时滚子5水平偏移,滚子5的左右两侧设有第一链片6,第一链片6的外侧设有第二链片7,第一链片6两端依次开设有第一通孔8、第二通孔9,第二链片7两端依次开设有第三通孔10、第四通孔11,对应的第一通孔8、第二通孔9、第三通孔10、第四通孔11处均设有滚子5,滚子5的中心设有第五通孔,限位台阶12的中心设有第六通孔,一圆棒13依次穿过第三通孔10、第二通孔9、第五通孔、第六通孔与另一侧的第二通孔9、第三通孔10后通过华司4固定连接,另一圆棒13一次穿过第四通孔11、第一通孔8、第五通孔、第六通孔与另一侧的第一通孔8、第四通孔11后通过华司4固定连接。

3、进一步的,所述限位台阶12的上端设有上限位斜坡121,所述限位台阶12的下端设有下限位斜坡122,上限位斜坡121、下限位斜坡122与外部设备的导轨对应,上限位斜坡121的顶部高于滚子5顶部高度,下位斜坡底部低于滚子5底部高度。

4、进一步的,上限位斜坡121的顶部高于滚子5顶部高度约为4mm~6mm;下位斜坡底部低于滚子5底部高度约为4mm~6mm。

5、进一步的,所述网板1上还间隔设有载物框14,载物框14与网板1垂直焊接,载物框14与网板1形成载物腔体,用于运输物料。

6、进一步的,相邻的网板1组配后间隙≤3mm,便于网板1灵活翻转。

7、进一步的,网板1包括第一网板15、第二网板16,圆管3包括第一圆管31、第二圆管32、第三圆管33、第四圆管34,第一网板15一端侧边间隔均匀设有多根第一圆管31,第一圆管31与第一网板15一端侧边通过焊接连接,第一网板15另一端侧边间隔均匀设有多根第二圆管32,第二圆管32与第一网板15一端侧边通过焊接连接,第一圆管31与第二圆管32平行错开设置;第二网板16一端侧边间隔均匀设有多根第三圆管33,第三圆管33与第二网板16一端侧边通过焊接连接,第二网板16另一端侧边间隔均匀设有多根第四圆管34,第四圆管34与第一网板15一端侧边通过焊接连接,第三圆管33与第四圆管34平行错开设置;第二圆管32、第三圆管33内套接有圆棒13,圆棒13穿过多个对应的第二圆管32、第三圆管33与左右两侧的链条机构2连接后通过华司4固定,圆棒13用于连接带动网板1运动。

8、进一步的,所述网板1与链条机构2连接处还设有有z字型挡板17,用于防止运输物料从网板1上掉落。

9、进一步的,载物框14为角钢材质;网板1、圆棒13均为不锈钢或者碳钢。

10、本实用新型的有益效果:本实用新型提出一种链条式后铆网带,网板1前侧、后侧均间隔错落设有圆管3,圆棒13穿过相邻的网板1侧上连接的圆管3内壁与左右两侧的链条机构2连接,圆管3与两侧的链条机构2通过华司4固定连接,两侧的链条机构2水平对称平行设置,链条机构2与外部设备的导轨对应,所述链条机构2包括若干链片和滚子5,滚子5靠近网板1侧均连接有限位台阶12,用于防止物料运输时滚子5水平偏移,滚子5的左右两侧设有第一链片6,第一链片6的外侧设有第二链片7,第一链片6两端依次开设有第一通孔8、第二通孔9,第二链片7两端依次开设有第三通孔10、第四通孔11,对应的第一通孔8、第二通孔9、第三通孔10、第四通孔11处均设有滚子5,滚子5的中心设有第五通孔,限位台阶12的中心设有第六通孔,一圆棒13依次穿过第三通孔10、第二通孔9、第五通孔、第六通孔与另一侧的第二通孔9、第三通孔10后通过华司4固定连接,另一圆棒13一次穿过第四通孔11、第一通孔8、第五通孔、第六通孔与另一侧的第一通孔8、第四通孔11后通过华司4固定连接,通过限位台阶12限制链条机构位置,降低偏移概率,提高生产效率。

技术特征:

1.一种链条式后铆网带,其包括:网板(1)、链条机构(2)、圆管(3)、圆棒(13),其特征在于:网板(1)有多块,多块网板(1)平行设置,网板(1)前侧、后侧均间隔错落设有圆管(3),圆棒(13)穿过相邻的网板(1)侧上连接的圆管(3)内壁与左右两侧的链条机构(2)连接,圆管(3)与两侧的链条机构(2)通过华司(4)固定连接,两侧的链条机构(2)水平对称平行设置,链条机构(2)与外部设备的导轨对应,所述链条机构(2)包括若干链片和滚子(5),滚子(5)靠近网板(1)侧均连接有限位台阶(12),用于防止物料运输时滚子(5)水平偏移,滚子(5)的左右两侧设有第一链片(6),第一链片(6)的外侧设有第二链片(7),第一链片(6)两端依次开设有第一通孔(8)、第二通孔(9),第二链片(7)两端依次开设有第三通孔(10)、第四通孔(11),对应的第一通孔(8)、第二通孔(9)、第三通孔(10)、第四通孔(11)处均设有滚子(5),滚子(5)的中心设有第五通孔,限位台阶(12)的中心设有第六通孔,一圆棒(13)依次穿过第三通孔(10)、第二通孔(9)、第五通孔、第六通孔与另一侧的第二通孔(9)、第三通孔(10)后通过华司(4)固定连接,另一圆棒(13)一次穿过第四通孔(11)、第一通孔(8)、第五通孔、第六通孔与另一侧的第一通孔(8)、第四通孔(11)后通过华司(4)固定连接。

2.如权利要求1所述的链条式后铆网带,其特征在于:所述限位台阶(12)的上端设有上限位斜坡(121),所述限位台阶(12)的下端设有下限位斜坡(122),上限位斜坡(121)、下限位斜坡(122)与外部设备的导轨对应,上限位斜坡(121)的顶部高于滚子(5)顶部高度,下位斜坡底部低于滚子(5)底部高度。

3.如权利要求2所述的链条式后铆网带,其特征在于:上限位斜坡(121)的顶部高于滚子(5)顶部高度约为4mm~6mm;下位斜坡底部低于滚子(5)底部高度约为4mm~6mm。

4.如权利要求1所述的链条式后铆网带,其特征在于:所述网板(1)上还间隔设有载物框(14),载物框(14)与网板(1)垂直焊接,载物框(14)与网板(1)形成载物腔体,用于运输物料。

5.如权利要求1所述的链条式后铆网带,其特征在于:相邻的网板(1)组配后间隙≤3mm,便于网板(1)翻转。

6.如权利要求1所述的链条式后铆网带,其特征在于:网板(1)包括第一网板(15)、第二网板(16),圆管(3)包括第一圆管(31)、第二圆管(32)、第三圆管(33)、第四圆管(34),第一网板(15)一端侧边间隔均匀设有多根第一圆管(31),第一圆管(31)与第一网板(15)一端侧边通过焊接连接,第一网板(15)另一端侧边间隔均匀设有多根第二圆管(32),第二圆管(32)与第一网板(15)一端侧边通过焊接连接,第一圆管(31)与第二圆管(32)平行错开设置;第二网板(16)一端侧边间隔均匀设有多根第三圆管(33),第三圆管(33)与第二网板(16)一端侧边通过焊接连接,第二网板(16)另一端侧边间隔均匀设有多根第四圆管(34),第四圆管(34)与第一网板(15)一端侧边通过焊接连接,第三圆管(33)与第四圆管(34)平行错开设置;第二圆管(32)、第三圆管(33)内套接有圆棒(13),圆棒(13)穿过多个对应的第二圆管(32)、第三圆管(33)与左右两侧的链条机构(2)连接后通过华司(4)固定,圆棒(13)用于连接带动网板组件运动。

7.如权利要求1所述的链条式后铆网带,其特征在于:所述网板(1)与链条机构(2)连接处还设有z字型挡板(17),用于防止运输物料从网板(1)上掉落。

8.如权利要求1所述的链条式后铆网带,其特征在于:载物框(14)为角钢材质;网板(1)、圆棒(13)均为不锈钢或者碳钢。

技术总结

为了解决现有的运输链条结构在运输中易出现偏移现象,存在较高的安全隐患的问题,本技术提出一种链条式后铆网带,网板前侧、后侧均间隔错落设有圆管,圆棒穿过相邻的网板侧上连接的圆管内壁与左右两侧的链条机构连接,圆管与两侧的链条机构通过华司固定连接,两侧的链条机构水平对称平行设置,链条机构与外部设备的导轨对应,所述链条机构包括若干链片和滚子,滚子靠近网板侧均连接有限位台阶,用于防止物料运输时滚子水平偏移,通过限位台阶限制链条机构位置,降低偏移概率,提高生产效率。

技术研发人员:王洁,萧建兴

受保护的技术使用者:关西金属网科技(昆山)有限公司

技术研发日:20220922

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!