一种用于LNG核心工艺模块大型电器间整体吊装的框架的制作方法

本技术涉及lng工程设备,具体为一种用于lng核心工艺模块大型电器间整体吊装的框架。

背景技术:

1、目前,部分lng核心工艺模块顶层甲板布置有大型电器间,电器间内各个专业的集成程度高,电器间的建造工期较长。传统的建造工艺是在模块顶层甲板安装完成后进行电器间的建造,这导致整个模块的建造工期增加;电器间在模块顶层甲板的建造过程中需要用到吊机等资源,且存在交叉作业情况,又增加了施工的安全隐患。此外,电器间本身的结构强度较小,直接吊装难以承受吊索具带来的水平向分力。

2、现有技术存在以下问题:

3、1、整个模块的建造工期较长;

4、2、交叉作业多,施工安全风险大;

5、3、电器间强度不满足直接吊装要求。

技术实现思路

1、本实用新型的目的在于提供一种用于lng核心工艺模块大型电器间整体吊装的框架,以解决上述背景技术中提出的问题。

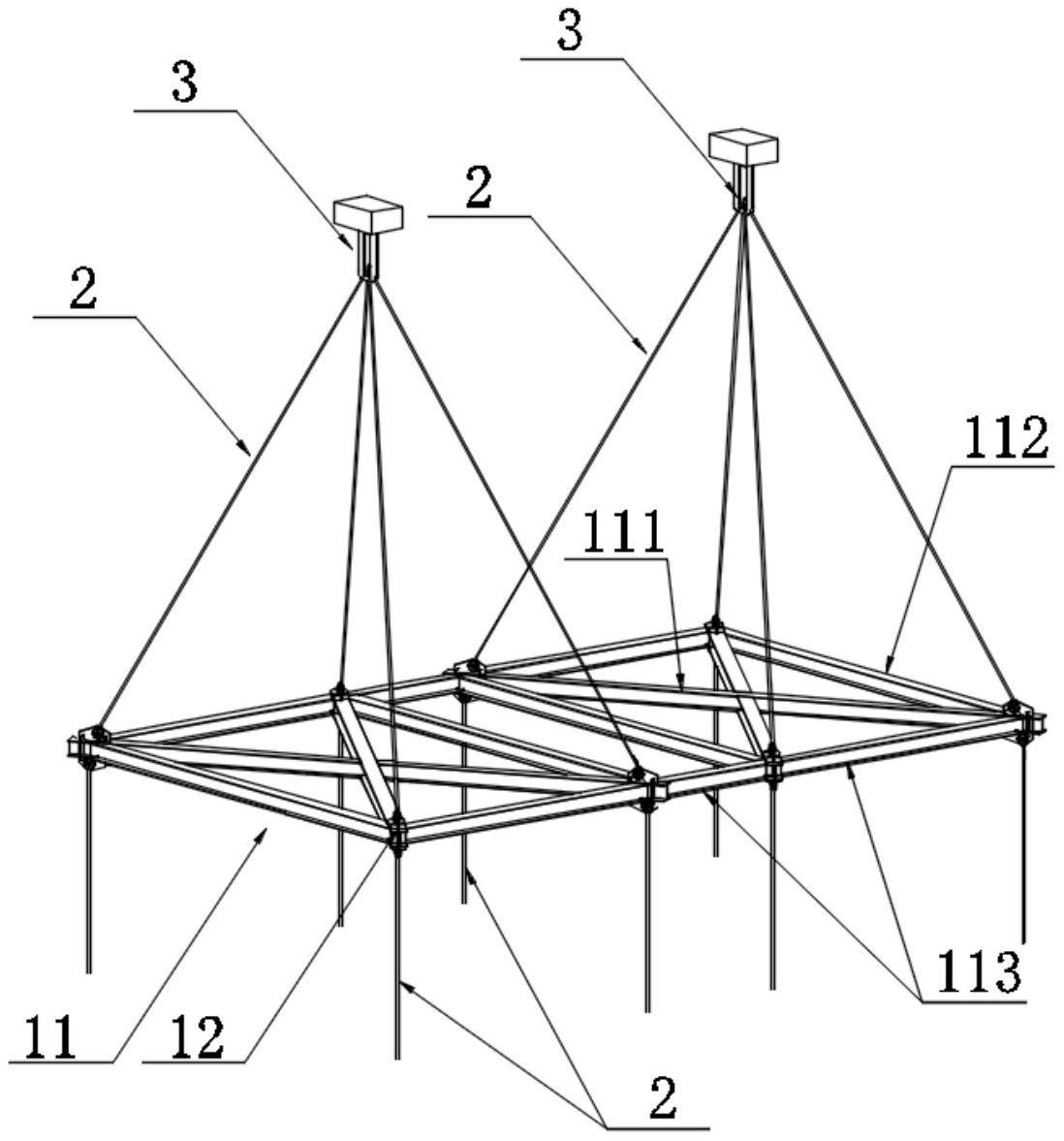

2、为实现上述目的,本实用新型提供如下技术方案:一种用于lng核心工艺模块大型电器间整体吊装的框架,为实现上述目的,本实用新型提供如下技术方案:一种用于lng核心工艺模块大型电器间整体吊装的框架,包括框架,所述框架包括长方形框架和吊耳,所述长方形框架包括斜撑梁、纵向梁和横向梁,两个所述横向梁平行放置,两个所述横向梁之间固定连接有四根纵向梁,其中四根纵向梁分成两组,每组和两个横向梁之间形成矩形结构,所述矩形结构的顶端固定连接有斜撑梁,斜撑梁的杆长方向和矩形结构对角线方向位于同一平面内,吊耳和横向梁与纵向梁的连接处固定,所述吊耳包括主板,主板的外壁和斜撑梁的内壁固定,所述主板顶端和底端分别固定连接分别开有颊板,所述颊板的一侧开设有吊耳孔,所述主板的两侧分别固定连接有侧向筋板,侧向筋板的内部和斜撑梁的顶端和底端分别固定,所述主板的两侧分别固定连接有加强筋板,加强筋板的顶端和底端分别和斜撑梁内部的顶端和底端固定。

3、作为本实用新型的优选技术方案,所述斜撑梁、纵向梁、横向梁的上表面平齐;所述斜撑梁的长度大于与之相连接的纵向梁和横向梁形成矩形的对角线长度。

4、作为本实用新型的优选技术方案,所述吊耳数量和斜撑梁、纵向梁和横向梁之间连接处的数量相同。

5、作为本实用新型的优选技术方案,斜撑梁的顶端开设有孔;主板的外壁和孔的内壁固定,所述侧向筋板和加强筋板的侧壁均在同一平面内,所述主板的一侧固定连接有4个侧向筋板,位于顶端和底端的侧向筋板之间设置有加强筋板,加强筋板的一侧和主板一侧固定。

6、作为本实用新型的优选技术方案,所述斜撑梁、纵向梁和横向梁的横截面均为h型钢。

7、与现有技术相比,本实用新型提供了一种用于lng核心工艺模块大型电器间整体吊装的框架,具备以下有益效果:

8、一种用于lng核心工艺模块大型电器间整体吊装的框架,结构强度高,稳定性好,设置长方形框架和吊耳,位于长方形框架上部的吊耳孔用以吊索与吊机钩头连接,位于长方形框架下部的吊耳孔用以吊索与电器间连接。

9、基于该框架,大型电器间可以在厂区其他位置(包括厂区车间内)进行单独建造,其建造工期与模块主体的建造工期重叠,建造完成后,通过吊装框架完成电器间的整体吊装就位。吊装过程中,电器间垂直受力,便于保护电器间的结构强度。解决了现今整个模块建造工期长的问题;避免了与模块主体施工的交叉作业,降低了施工安全风险。

技术特征:

1.一种用于lng核心工艺模块大型电器间整体吊装的框架,包括框架(1),所述框架(1)包括长方形框架(11)和吊耳(12),其特征在于:所述长方形框架(11)包括斜撑梁(111)、纵向梁(112)和横向梁(113),两个所述横向梁(113)平行放置,两个所述横向梁(113)之间固定连接有四根纵向梁(112),其中四根纵向梁(112)分成两组,每组和两个横向梁(113)之间形成矩形结构,所述矩形结构的顶端固定连接有斜撑梁(111),斜撑梁(111)的杆长方向和矩形结构对角线方向位于同一平面内,吊耳(12)和横向梁(113)与纵向梁(112)的连接处固定,所述吊耳(12)包括主板(121),主板(121)的外壁和斜撑梁(111)的内壁固定,所述主板(121)顶端和底端分别固定连接分别开有颊板(122),所述颊板(122)的一侧开设有吊耳孔,所述主板(121)的两侧分别固定连接有侧向筋板(123),侧向筋板(123)的内部和斜撑梁(111)的顶端和底端分别固定,所述主板(121)的两侧分别固定连接有加强筋板(124),加强筋板(124)的顶端和底端分别和斜撑梁(111)内部的顶端和底端固定。

2.根据权利要求1所述的一种用于lng核心工艺模块大型电器间整体吊装的框架,其特征在于:所述斜撑梁(111)、纵向梁(112)、横向梁(113)的上表面平齐;所述斜撑梁(111)的长度大于与之相连接的纵向梁(112)和横向梁(113)形成矩形的对角线长度。

3.根据权利要求1所述的一种用于lng核心工艺模块大型电器间整体吊装的框架,其特征在于:所述吊耳(12)数量和斜撑梁(111)、纵向梁(112)和横向梁(113)之间连接处的数量相同。

4.根据权利要求1所述的一种用于lng核心工艺模块大型电器间整体吊装的框架,其特征在于:斜撑梁(111)的顶端开设有孔;主板(121)的外壁和孔的内壁固定,所述侧向筋板(123)和加强筋板(124)的侧壁均在同一平面内,所述主板(121)的一侧固定连接有4个侧向筋板(123),位于顶端和底端的侧向筋板(123)之间设置有加强筋板(124),加强筋板(124)的一侧和主板(121)一侧固定。

5.根据权利要求1所述的一种用于lng核心工艺模块大型电器间整体吊装的框架,其特征在于:所述斜撑梁(111)、纵向梁(112)和横向梁(113)的横截面均为h型钢。

技术总结

本技术属于LNG工程装备技术领域,尤其为一种用于LNG核心工艺模块大型电器间整体吊装的框架,包括框架,所述框架包括长方形框架和吊耳,所述长方形框架包括斜撑梁、纵向梁和横向梁,两个所述横向梁平行放置,两个所述横向梁之间固定连接有四根纵向梁,其中四根纵向梁分成两组,每组和两个横向梁之间形成矩形结构,所述矩形结构的顶端固定连接有斜撑梁。基于该技术,大型电器间可以在厂区其他位置(包括厂区车间内)进行单独建造,其建造工期与模块主体的建造工期重叠,建造完成后,通过吊装框架完成电器间的整体吊装就位,解决了目前整个模块建造工期长的问题;避免了与模块主体施工的交叉作业,降低了施工安全风险。

技术研发人员:王蒙,庄宏昌,程晋宜,杨风艳,宫晨,田旺生,徐学军,苗蕾

受保护的技术使用者:海洋石油工程(青岛)有限公司

技术研发日:20221012

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!