一种全自动上料设备的制作方法

本技术涉及自动化领域,特别是涉及一种全自动上料设备。

背景技术:

1、目前的生产加工过程中,现有的工字板上料方式通常为半自动上料方式,通过人工将产品一个一个放在传送皮带上进行上料,不仅生产效率低,而且生产成本高。

技术实现思路

1、本实用新型提供一种全自动上料设备,解决了现有半自动上料方式效率低、成本高的问题。

2、为解决上述技术问题,本实用新型的技术方案是:一种全自动上料设备,包括固定底座、第一传送装置、转料装置和第二传送装置,所述第一传送装置、所述转料装置和所述第二传送装置均固定设置在所述固定底座上,所述第一传送装置包括传送通道,所述第二传送装置设置在所述传送通道的末端,所述转料装置包括第一滑座、固定支架、第二滑座和夹取移交组件,所述夹取移交组件通过所述第二滑座固定在所述固定支架上,所述固定支架通过所述第一滑座固定在所述底座上,所述夹取移交组件与所述第二传送装置位置相对应,所述夹取移交组件包括转向动力件、夹取驱动件和夹爪,所述转向动力件和所述夹取驱动件均与所述夹爪电性连接。所述转料装置用于将所述第一传送装置传送来的产品转送到所述第二传送装置上,所述转向动力件用于驱动所述夹爪进行90度旋转,所述夹取驱动件用于驱动所述夹爪进行夹取产品。

3、优选的,所述夹取移交组件还包括夹取移交固定支座和第一动力件,所述转向动力件、所述夹取驱动件和所述夹爪均固定在所述夹取移交固定支座上,所述夹取移交固定支座与所述第一动力件电性连接。所述第一动力件用于驱动所述夹取移交组件进行上下移动。

4、优选的,在所述夹爪上设有第一感应件和校正件。所述第一感应件用于感应所述夹爪的对用位置是否有待夹取的产品件,所述校正件用于校正产品位置偏移及角度歪斜的状态。

5、优选的,所述第二传送装置包括两个或两个以上同步转动的同步传送带和传送支架,在所述传送支架的一端设有第一终端挡板,在所述第一终端挡板上设有第一到位感应件,在所述传送支架上靠近所述第一终端挡板的位置设有间隔阻挡件和间隔感应件,所述隔阻挡件为间隔挡板或阻挡气缸,所述间隔阻挡件的数量为一个或两个或两个以上,所述间隔感应件数量为一个或两个或两个以上,在所述传送支架上远离所述第一终端挡板的位置设有夹取感应件。所述第一到位感应件用于感应产品件是否到了所述第一终端挡板的位置,所述间隔感应件用于感应产品件在同步传送带上的间距,所述间隔阻挡件用于阻挡间距过近的产品件,是产品件保持一定间距,独个或单个地到达所述第一终端挡板位置。所述夹取感应件用于对应位置有无产品件,以控制所述夹取移交组件是否停止工作。

6、优选的,在所述第二传送装置上还设有用于驱动所述同步传送带的第二动力件。

7、优选的,所述传送通道包括储料传送带和储料传送支架,在所述储料传送支架的一端设有第二终端挡板,在所述第二终端挡板上设有第二到位感应件。所述第二到位感应件用于感应产品件是否到了所述第二终端挡板的位置。

8、优选的,在所述储料传送支架还设有挡料装置,所述挡料装置包括挡料驱动件和阻挡块。所述挡料装置用于阻挡间距过近的产品件,使产品件保持一定间距,一个个地到达所述第二终端挡板位置,所述挡料驱动件用于驱动所述阻挡块阻挡产品件。

9、优选的,所述传送通道还包括用于驱动所述储料传送带的第三动力件。

10、优选的,所述第一到位感应件、第二到位感应件和所述间隔感应件均为红外线感应器。

11、优选的,所述夹取驱动件和所述挡料驱动件均为气缸,所述转向动力件、所述第一动力件、所述第二动力件和所述第三动力件均为电机。

12、本实用新型实现的有益效果:(1)本使用新型通过全新的机械结构设计,实现了对工字板的全自动上料,提高了生产效率,降低了人工成本;(2)本实用新型设有分流感应件和间隔挡板,使产品件一个个有序的上料到相应位置,有效避免了产品堆积引起不良;(3)本实用新型在中设置了两条或两条以上的同步转动同步传送带,既能够传输产品件的同时,可以利用中间的间隔区域,便于所述夹取移交组件通过上下移动实现转料,使转料装置结构得以简化。

技术特征:

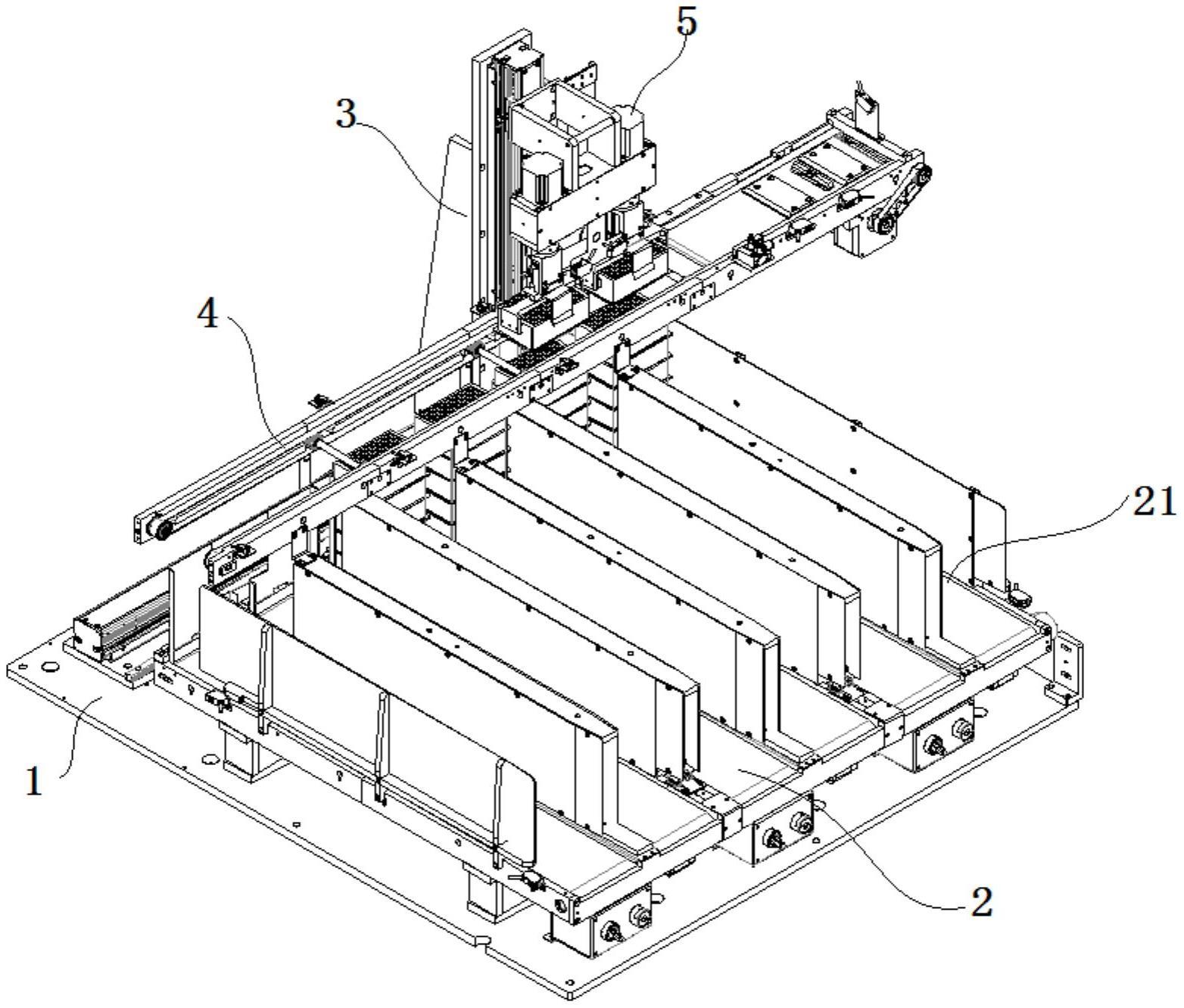

1.一种全自动上料设备,其特征在于:包括固定底座(1)、第一传送装置(2)、转料装置(3)和第二传送装置(4),所述第一传送装置(2)、所述转料装置(3)和所述第二传送装置(4)均固定设置在所述固定底座(1)上,所述第一传送装置(2)包括传送通道(21),所述第二传送装置(4)设置在所述传送通道(21)的末端,所述转料装置(3)包括第一滑座(31)、固定支架(32)、第二滑座(33)和夹取移交组件(5),所述夹取移交组件(5)通过所述第二滑座(33)固定在所述固定支架(32)上,所述固定支架(32)通过所述第一滑座(31)固定在所述底座(1)上,所述夹取移交组件(5)与所述第二传送装置(4)位置相对应,所述夹取移交组件(5)包括转向动力件(51)、夹取驱动件(52)和夹爪(53),所述转向动力件(51)和所述夹取驱动件(52)均与所述夹爪(53)电性连接。

2.根据权利要求1所述的全自动上料设备,其特征在于:所述夹取移交组件(5)还包括夹取移交固定支座(54)和第一动力件(55),所述转向动力件(51)、所述夹取驱动件(52)和所述夹爪(53)均固定在所述夹取移交固定支座(54)上,所述夹取移交固定支座(54)与所述第一动力件(55)电性连接。

3.根据权利要求2所述的全自动上料设备,其特征在于:在所述夹爪(53)上设有第一感应件(531)和校正件(532)。

4.根据权利要求3所述的全自动上料设备,其特征在于:所述第二传送装置(4)包括两个或两个以上同步转动的同步传送带(41)和传送支架(42),在所述传送支架(42)的一端设有第一终端挡板(421),在所述第一终端挡板(421)上设有第一到位感应件(422),在所述传送支架(42)上靠近所述第一终端挡板(421)的位置设有间隔阻挡件(423)和间隔感应件(424),所述隔阻挡件(423)为间隔挡板或阻挡气缸(426),在所述传送支架(42)上远离所述第一终端挡板(421)的位置设有夹取感应件(425)。

5.根据权利要求4所述的全自动上料设备,其特征在于:在所述第二传送装置(4)上还设有用于驱动所述同步传送带(41)的第二动力件(43)。

6.根据权利要求1所述的全自动上料设备,其特征在于:所述传送通道(21)包括储料传送带(211)和储料传送支架(212),在所述储料传送支架(212)的一端设有第二终端挡板(2121),在所述第二终端挡板(2121)处设有第二到位感应件(2122)。

7.根据权利要求6所述的全自动上料设备,其特征在于:在所述储料传送支架(212)还设有挡料装置(213),所述挡料装置(213)包括挡料驱动件(2131)和阻挡块(2132)。

8.根据权利要求6所述的全自动上料设备,其特征在于:所述传送通道(21)还包括用于驱动所述储料传送带(211)的第三动力件(214)。

9.根据权利要求4所述的全自动上料设备,其特征在于:所述第一到位感应件(422)、第二到位感应件(2122)和所述间隔感应件(424)均为红外线感应器。

技术总结

本技术公开了一种全自动上料设备,包括固定底座、第一传送装置、转料装置和第二传送装置,所述第一传送装置、所述转料装置和所述第二传送装置均固定设置在所述固定底座上,所述第一传送装置包括传送通道,所述第二传送装置设置在所述传送通道的末端,所述转料装置包括第一滑座、固定支架、第二滑座和夹取移交组件,所述夹取移交组件通过所述第二滑座固定在所述固定支架上,所述固定支架通过所述第一滑座固定在所述底座上,所述夹取移交组件与所述第二传送装置位置相对应,所述夹取移交组件包括转向动力件、夹取驱动件和夹爪,所述转向动力件和所述夹取驱动件均与所述夹爪电性连接。本技术解决了现有半自动上料方式效率低、成本高的问题。

技术研发人员:请求不公布姓名

受保护的技术使用者:惠州市百思达精密机械有限公司

技术研发日:20221020

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!