一种落料堆垛装置的制作方法

本技术涉及模具落料输送相关,具体为一种落料堆垛装置。

背景技术:

1、将板料沿封闭轮廓线分离,将轮廓线以内的材料作为冲裁件的工序叫落料,完成落料工序的模具叫落料模,料片通过模具落料后,需要进行有序堆垛,便于搬运和移动。

2、但现有的落料堆垛装置,传统落料后需要工人对落料后料片进行码放,费时费力,不方便运输和灵活使用,因此我们提出一种落料堆垛装置,以便于解决上述中提出的问题。

技术实现思路

1、本实用新型的目的在于提供一种落料堆垛装置,以解决上述背景技术中提出的现有的落料堆垛装置,传统落料后需要工人对落料后料片进行码放,费时费力,不方便运输和灵活使用的问题。

2、为实现上述目的,本实用新型提供如下技术方案:一种落料堆垛装置,包括:

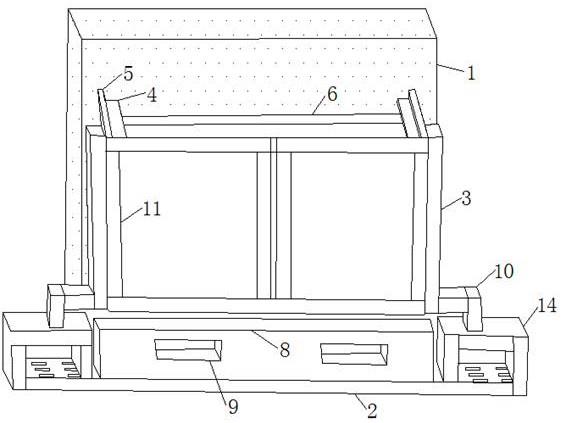

3、模具设备,所述模具设备的右端卡合安装有落料滑道,所述落料滑道的外端卡合安装有限位板,所述限位板的内端螺纹连接有调节杆;

4、底座,所述底座的上端卡合安装有铁托盘,所述底座的前后两端固定安装有承载台,所述承载台的上端固定安装有支架;

5、横向挡料板,所述横向挡料板固定安装在支架的内端,所述横向挡料板的内端卡合安装有连接块,所述连接块和横向挡料板的内端均螺纹连接有固定栓。

6、优选的,所述连接块的内端固定安装有纵向挡料板,所述纵向挡料板卡合安装在横向挡料板的内端。

7、优选的,所述横向挡料板和纵向挡料板均位于铁托盘的上端,所述落料滑道的右端卡合安装在横向挡料板的上端。

8、优选的,所述横向挡料板和纵向挡料板均设置在模具设备的右端,所述纵向挡料板设置在落料滑道的右侧。

9、优选的,所述调节杆的外端螺纹连接有承载板,所述承载板的后端卡合安装在落料滑道的下端。

10、优选的,所述铁托盘的内端对称开设有叉车孔,所述叉车孔设置在底座的上侧。

11、与现有技术相比,本实用新型的有益效果是:

12、1.设置有铁托盘和叉车孔,每个铁托盘料片码放完成后,员工手动将纵向挡料板打开,叉车将铁托盘叉走,更换新的铁托盘后即可开始下一托料片的落料生产作业,便于移动和运输;

13、2.设置有落料滑道、限位板、承载板和调节杆,限位板卡合在落料滑道的前后两端,可通过承载板和调节杆调节限位板之间的间距,可适应不同宽度的落料滑道,使用灵活方便;

14、3.设置有横向挡料板、纵向挡料板、连接块和固定栓,将固定栓拧下,即可将连接块从横向挡料板的内端卸下,即可将纵向挡料板卸下进行更换,方便根据料片形状更换纵向挡料板。

技术特征:

1.一种落料堆垛装置,其特征在于:包括:

2.根据权利要求1所述的一种落料堆垛装置,其特征在于:所述连接块(12)的内端固定安装有纵向挡料板(11),所述纵向挡料板(11)卡合安装在横向挡料板(3)的内端。

3.根据权利要求1所述的一种落料堆垛装置,其特征在于:所述横向挡料板(3)和纵向挡料板(11)均位于铁托盘(8)的上端,所述落料滑道(4)的右端卡合安装在横向挡料板(3)的上端。

4.根据权利要求1所述的一种落料堆垛装置,其特征在于:所述横向挡料板(3)和纵向挡料板(11)均设置在模具设备(1)的右端,所述纵向挡料板(11)设置在落料滑道(4)的右侧。

5.根据权利要求1所述的一种落料堆垛装置,其特征在于:所述调节杆(7)的外端螺纹连接有承载板(6),所述承载板(6)的后端卡合安装在落料滑道(4)的下端。

6.根据权利要求1所述的一种落料堆垛装置,其特征在于:所述铁托盘(8)的内端对称开设有叉车孔(9),所述叉车孔(9)设置在底座(2)的上侧。

技术总结

本技术公开了一种落料堆垛装置,包括:模具设备、底座和横向挡料板,所述模具设备的右端卡合安装有落料滑道,所述落料滑道的外端卡合安装有限位板,所述限位板的内端螺纹连接有调节杆,所述底座的上端卡合安装有铁托盘,所述底座的前后两端固定安装有承载台,所述承载台的上端固定安装有支架,所述横向挡料板固定安装在支架的内端,所述横向挡料板的内端卡合安装有连接块,所述连接块和横向挡料板的内端均螺纹连接有固定栓,所述连接块的内端固定安装有纵向挡料板,所述纵向挡料板卡合安装在横向挡料板的内端。该落料堆垛装置,便于移动和运输,使用灵活方便,方便根据料片形状更换纵向挡料板。

技术研发人员:霍明,沈重阳,王志华,熊硕涛

受保护的技术使用者:成都金洪汽车零部件有限公司

技术研发日:20221027

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!