一种加工工件自动上料机构的制作方法

1.本实用新型涉及金属件自动化加工技术领域,更具体地说,它涉及一种加工工件自动上料机构。

背景技术:

2.金属加工指人类对由金属元素或以金属元素为主构成的具有金属特性的材料进行加工的生产活动,人类社会的进步与金属材料的加工与运用关系十分密切,在六千多年前冶炼出黄铜,在四千多年前能够制造简单的青铜工具,在三千多年前开始用陨铁制造兵器,中国在二千五百多年前的春秋时期已会冶炼生铁,比欧洲要早一千八百多年,18世纪,钢铁工业的发展,成为工业革命的重要内容和物质基础。

3.在对圆柱状的金属进行加工的过程中所用的上料机构通常是多级阶梯式的,多级阶梯式的上料设备虽然可以实现将下方的物料运输到上方,但是在上料的过程中对金属工件的磨损较大,且上料效率较低,故提出了一种加工工件自动上料机构,来解决上述问题。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种加工工件自动上料机构,包括输送台一、导向台、输送台二、分料台和储料箱,所述储料箱上设置有升降装置和三角板,且升降装置与三角板相适配,所述分料台上设置有分料组件,且物料通过分料台运动到输送台二上,所述输送台二上设置有输送组件,所述导向台的一侧外壁与输送台一通过螺钉连接,且导向台的另一侧外壁与输送台二通过螺钉连接。

5.为实现上述目的,本实用新型提供了如下技术方案:

6.优选的,所述储料箱的一侧外壁设置有升降滑道,且升降装置通过升降滑道与三角板固定连接,所述储料箱的两边外壁均设置有限位槽,所述限位槽的内壁滑动连接有限位块,两个所述限位块均与三角板固定连接。

7.优选的,所述分料台的上表面呈倾斜状,且分料组件包括两个分料板和步进电机,所述分料台的顶部外壁开设有矩形槽,所述分料台的一边外壁开设有滑槽,且滑槽和矩形槽的数量均为两个,所述矩形槽和滑槽均与分料板形成滑动配合。

8.优选的,所述分料板的一边固定连接有齿条,所述分料台的一边外壁通过转轴转动连接有齿轮,且两个所述齿条均与齿轮相咬合,所述齿轮与步进电机的输出轴一端固定连接,所述滑槽的底部外壁固定连接有限位杆,且限位杆与分料板相套接。

9.优选的,所述输送组件包括输送带,且输送带上设置有多个挡料块,且多个挡料块呈等距离分布。

10.优选的,所述导向台的顶部外壁固定连接有斜面板,所述斜面板的两边外壁均固定连接有挡板。

11.与现有技术相比,本实用新型具备以下有益效果:

12.本实用新型中,通过设置三角板,圆柱状的物料在三角板上,并通过储料箱将物料

限位住,通过升降装置带动三角板上升,上层没有与储料箱相接触的物料,滚到分料台上,在分料组件的作用下,依次进入到输送台二上,通过输送组件和导向台将物料输送到输送台一上,完成上料,在上料的过程中,工件磨损小,且上料效率较高。

附图说明

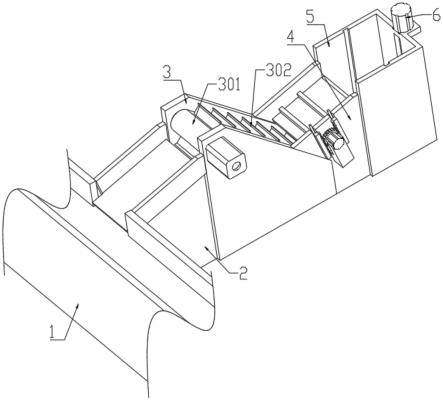

13.图1为本实用新型的总体结构示意图;

14.图2为本实用新型的分料板结构示意图;

15.图3为本实用新型的三角板结构示意图。

16.1、输送台一;2、导向台;201、挡板;202、斜面板;3、输送台二;301、输送带;302、挡料块;4、分料台;401、分料板;402、矩形槽;403、齿条;404、步进电机;405、齿轮;406、滑槽;407、限位杆;5、储料箱;501、限位槽;502、三角板;503、限位块;6、升降装置;601、升降滑道。

具体实施方式

17.参照图1至图3,实施例一对本实用新型提出的一种加工工件自动上料机构做进一步说明。

18.一种加工工件自动上料机构,包括输送台一1和导向台2,输送台一1与导向台2通过螺钉连接,输送台一1的一侧外壁开设有凹槽一,凹槽一与导向台2相适配,导向台2上设置有斜面板202,物料通过斜面板202和凹槽一落入到输送台一1上,在斜面板202的两边外壁均固定连接有挡板201,通过两个挡板201对物料的滚动起到限位效果,导向台2的一侧外壁通过螺钉连接有输送台二3,输送台二3的一侧外壁通过螺钉连接有分料台4,分料台4的一侧外壁通过螺钉连接有储料箱5,储料箱5上设置有升降装置6和三角板502,储料箱5的一侧外壁设置有升降滑道601,升降装置6为滚珠丝杠,滚珠丝杠上的丝杠套通过升降滑道601与三角板502固定连接,升降装置6通过三角板502 将物料依次通过分料台4、输送台二3、和导向台2输送到输送台一1上,本机构具有连续上料能力强、上料效率高、结构简单便于维护和工件磨损小等特点,适合推广应用。

19.请参阅图1-3,在储料箱5的一侧开设凹槽二,三角板502上的物料通过凹槽二滚动到分料台4上,储料箱5的两边外壁均开设有限位槽501,限位槽 501的底部内壁滑动连接有三角板502,三角板502的两边外壁均固定连接有限位块503,且限位块503与限位槽501形成滑动配合,通过限位块503和限位槽501使三角板502的升降运动起到限位效果。

20.请参阅图1-3,分料台4上设置有分料组件,且分料组件由两个分料板401、齿轮405、步进电机404和两个齿条403组成,且分料板401与齿条403固定连接,分料台4的顶部外壁开设有两个矩形槽402,分料台4的一边外壁开设有两个滑槽406,滑槽406和矩形槽402均与分料板401形成滑动配合,步进电机404的输出轴一端与齿轮405固定连接,且齿轮405与分料台4通过转轴转动连接,两个齿条403均与齿轮405相咬合,在步进电机404、齿轮405和齿条403的作用下,两个分料板401一上一下来回交替运动,两个分料板401 之间的距离略大于工件的外径,在滑槽406的底部外壁固定连接有限位杆407,限位杆407与分料板401相套接,通过限位杆407对分料板401的运动起到限位效果,避免分料板401在运动的过程中倾斜。

21.请参阅图1-3,在输送台二3上设置有输送组件,输送组件的运动方向为倾斜向

上,进而便于将物料从下方位置输送到上方位置,输送组件包括输送带 301,且输送带301上设置有多个挡料块302,且多个挡料块302呈等距离分布,利用挡料块302将物料挡住,进而避免物料在运动的过程中向下滑。

22.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

技术特征:

1.一种加工工件自动上料机构,其特征在于:包括输送台一(1)、导向台(2)、输送台二(3)、分料台(4)和储料箱(5),所述储料箱(5)上设置有升降装置(6)和三角板(502),且升降装置(6)与三角板(502)相适配,所述分料台(4)上设置有分料组件,且物料通过分料台(4)运动到输送台二(3)上,所述输送台二(3)上设置有输送组件,所述导向台(2)的一侧外壁与输送台一(1)通过螺钉连接,且导向台(2)的另一侧外壁与输送台二(3)通过螺钉连接。2.根据权利要求1所述的一种加工工件自动上料机构,其特征在于:所述储料箱(5)的一侧外壁设置有升降滑道(601),且升降装置(6)通过升降滑道(601)与三角板(502)固定连接,所述储料箱(5)的两边外壁均设置有限位槽(501),所述限位槽(501)的内壁滑动连接有限位块(503),两个所述限位块(503)均与三角板(502)固定连接。3.根据权利要求1所述的一种加工工件自动上料机构,其特征在于:所述分料台(4)的上表面呈倾斜状,且分料组件包括两个分料板(401)和步进电机(404),所述分料台(4)的顶部外壁开设有矩形槽(402),所述分料台(4)的一边外壁开设有滑槽(406),且滑槽(406)和矩形槽(402)的数量均为两个,所述矩形槽(402)和滑槽(406)均与分料板(401)形成滑动配合。4.根据权利要求3所述的一种加工工件自动上料机构,其特征在于:所述分料板(401)的一边固定连接有齿条(403),所述分料台(4)的一边外壁通过转轴转动连接有齿轮(405),且两个所述齿条(403)均与齿轮(405)相咬合,所述齿轮(405)与步进电机(404)的输出轴一端固定连接,所述滑槽(406)的底部外壁固定连接有限位杆(407),且限位杆(407)与分料板(401)相套接。5.根据权利要求1所述的一种加工工件自动上料机构,其特征在于:所述输送组件包括输送带(301),且输送带(301)上设置有多个挡料块(302),且多个挡料块(302)呈等距离分布。6.根据权利要求1所述的一种加工工件自动上料机构,其特征在于:所述导向台(2)的顶部外壁固定连接有斜面板(202),所述斜面板(202)的两边外壁均固定连接有挡板(201)。

技术总结

本实用新型公开了一种加工工件自动上料机构,包括输送台一、导向台、输送台二、分料台和储料箱,所述储料箱上设置有升降装置和三角板,且升降装置与三角板相适配,所述分料台上设置有分料组件,且物料通过分料台运动到输送台二上,所述输送台二上设置有输送组件,所述导向台的一侧外壁与输送台一通过螺钉连接,且导向台的另一侧外壁与输送台二通过螺钉连接。本实用新型中,通过设置三角板,圆柱状的物料在三角板上,并通过储料箱将物料限位住,通过升降装置带动三角板上升,上层没有与储料箱相接触的物料,依次滚到分料台上、输送台二、导向台和输送台一上,完成上料,在上料的过程中,工件磨损小,且上料效率较高。且上料效率较高。且上料效率较高。

技术研发人员:张金宏

受保护的技术使用者:淮安宇泽科技有限公司

技术研发日:2022.10.27

技术公布日:2023/2/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1