一种自动粉料负压输送装置的制作方法

本技术涉及气力输送装置,具体是一种自动粉料负压输送装置。

背景技术:

1、气力输送装置属于密相中压气力输送,适用于不易破碎颗粒、粉料物料的输送,广泛应用于铸造、化工、医药、粮食的行业,气力输送装置与输送管道、球形三通、增压器、增压弯头等组成密封输送系统,其中负压输送是利用气体流通的方式进行粉料的输送。

2、中国专利公开了气力输送装置,(授权公告号cn211418856u),该专利技术通过通过设置第一输送管、第二输送管和进料三通阀,在对物料进行传输使,物料在输送过程中始终处于密闭管道内,不受周围环境和气候的影响,既可避免物料遭外界杂质污染,又可避免物料污染外部环境,有利于保证被送物料的质量和改善环境整洁,同时该设备简单,便于维修,节省投资,输送管道布置灵活,可充分利用空间,节省地面有效面积,对工厂技术改造尤其有利和方便,可实施将物料由数点集中送往一处或由一处分散送往数点的远距离操作,易于实现自动化控制,但是,上述装置通过弯头才能完成输送管弯折处的连接,只能根据弯头角度进行管道的安装,安装的灵活性较低,通过负压罐进行负压处理,负压罐体积较大,运输不便,对安装地的局限性较大,负压输出结构较为复杂,装配成本较高,通过过滤网对尘屑的过滤,过滤网容易出现堵塞的问题,影响负压操作,不利于输送效率,不能自动除尘操作,每隔一段时间后需要手动对滤网清洁,自动化程度较低。因此,本领域技术人员提供了一种自动粉料负压输送装置,以解决上述背景技术中提出的问题。

技术实现思路

1、本实用新型的目的在于提供一种自动粉料负压输送装置,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

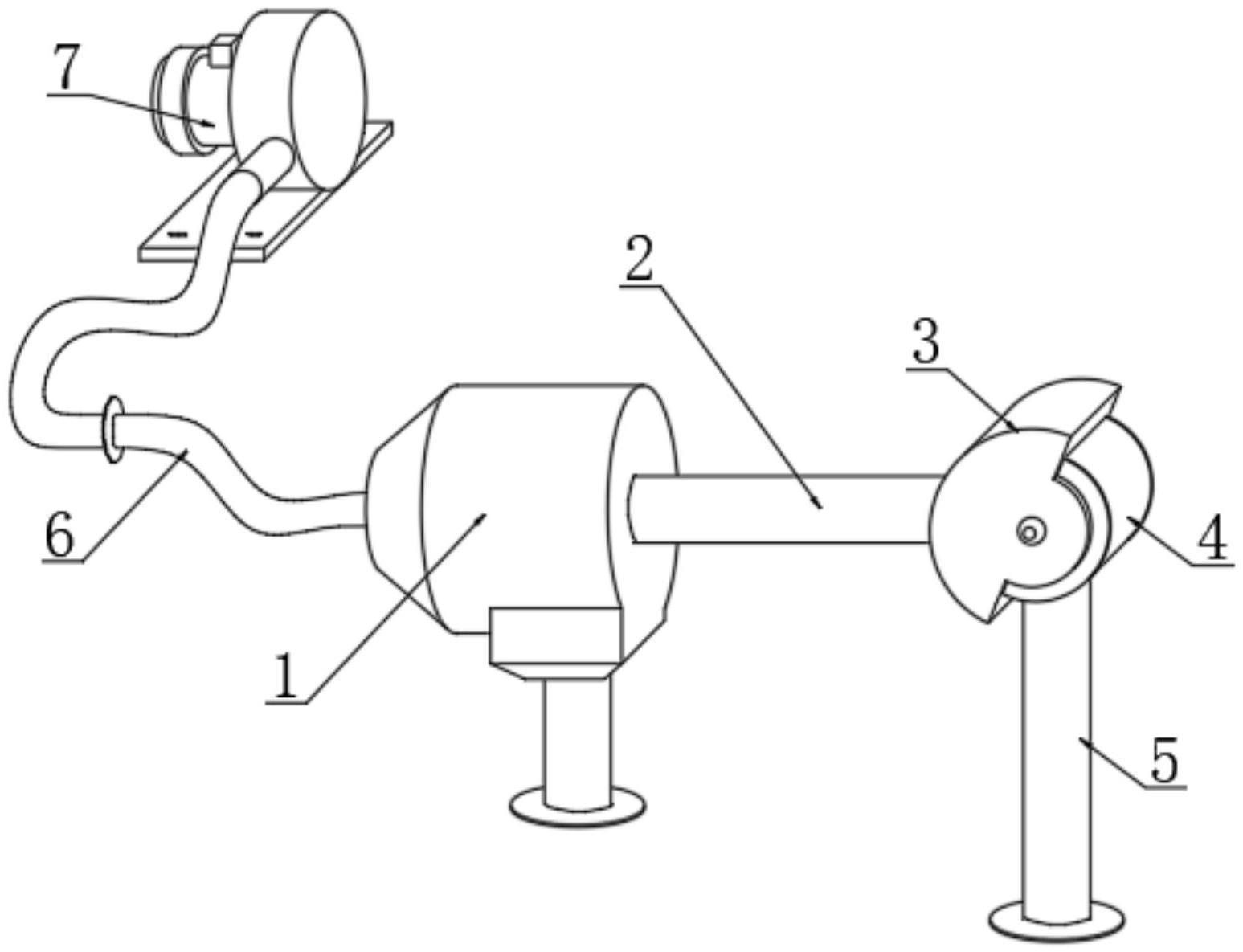

3、一种自动粉料负压输送装置,包括负压处理构件、第一进气管、排气管与负压泵,所述第一进气管位于负压处理构件的一侧位置处,所述排气管位于负压处理构件的另一侧位置处,所述负压泵位于排气管的外端位置处,所述第一进气管的一端安装有外调节构件,所述外调节构件的内部安装有内调节构件,所述内调节构件的外侧设置有第二进气管,所述负压处理构件包括过滤筒,所述过滤筒的下侧一端位置处设置有下料斗,所述下料斗的下侧设置有出料管,所述过滤筒的内部一端设置有防回流斗,所述防回流斗的两端位置处均设置有安装架,所述过滤筒的内部另一端设置有过滤网,所述过滤筒的内部设置有传动架,所述传动架的后侧安装有传动电机,所述传动架的前侧设置有偏心盘,所述偏心盘的前侧设置有传动杆,所述过滤网的一侧设置有铰接件。

4、作为本实用新型再进一步的方案:所述外调节构件包括套盒,所述套盒的外侧开设有转动量槽口,所述套盒的内侧设置有调节轮,所述套盒的前侧安装有固定螺钉,所述内调节构件包括内导气盒,所述内导气盒的上侧开设有导气槽口,所述内导气盒的前后侧均设置有固定槽,所述内导气盒的前后侧均开设有转槽,所述内导气盒的前后侧外端位置处均设置有橡胶密封条。

5、作为本实用新型再进一步的方案:所述第二进气管的输出端与内调节构件的输入端相贯通,所述内调节构件的输出端与外调节构件的输入端相贯通,所述外调节构件的输出端与第一进气管的输入端相贯通,所述第一进气管的输出端与负压处理构件的输入端相贯通,所述负压处理构件的输出端与排气管的输入端相贯通,所述排气管的输出端与负压泵的输入端相贯通。

6、作为本实用新型再进一步的方案:所述防回流斗通过安装架固定于过滤筒的内部位置处,所述过滤筒通过下料斗与出料管的上端相贯通。

7、作为本实用新型再进一步的方案:所述偏心盘通过传动电机转动于传动架的前侧位置处,所述传动杆的一端转动于偏心盘的外端位置处,所述传动杆的另一端转动于铰接件的一端位置处。

8、作为本实用新型再进一步的方案:所述内导气盒转动于套盒的内部位置处,所述内导气盒通过导气槽口与套盒相贯通。

9、作为本实用新型再进一步的方案:所述调节轮转动于套盒的内侧位置处,所述调节轮滑动于转槽的内部转动,所述固定螺钉贯穿套盒转固定于固定槽的内部位置处。

10、与现有技术相比,本实用新型的有益效果是:本实用新型粉料负压输送装置,通过外调节构件与内调节构件对输送管连接,且外调节构件与内调节构件能进行角度调节,安装的灵活性高,通过负压处理构件对进行负压处理,相较于负压罐体积小,运输方便,降低对安装地的局限性,通过排气管与负压泵直接对负压处理构件负压处理,输出结构简单,装配成本低,通过过滤网对粉料与气体分离,分离过程通过铰接件与传动杆自动抖动过滤网,避免过滤过程中过滤网堵塞,不会影响负压操作,有利于输送效率,避免手动清洁的麻烦,自动化程度高。

技术特征:

1.一种自动粉料负压输送装置,包括负压处理构件(1)、第一进气管(2)、排气管(6)与负压泵(7),所述第一进气管(2)位于负压处理构件(1)的一侧位置处,所述排气管(6)位于负压处理构件(1)的另一侧位置处,所述负压泵(7)位于排气管(6)的外端位置处,其特征在于,所述第一进气管(2)的一端安装有外调节构件(3),所述外调节构件(3)的内部安装有内调节构件(4),所述内调节构件(4)的外侧设置有第二进气管(5),所述负压处理构件(1)包括过滤筒(8),所述过滤筒(8)的下侧一端位置处设置有下料斗(9),所述下料斗(9)的下侧设置有出料管(12),所述过滤筒(8)的内部一端设置有防回流斗(10),所述防回流斗(10)的两端位置处均设置有安装架(11),所述过滤筒(8)的内部另一端设置有过滤网(13),所述过滤筒(8)的内部设置有传动架(14),所述传动架(14)的后侧安装有传动电机(15),所述传动架(14)的前侧设置有偏心盘(16),所述偏心盘(16)的前侧设置有传动杆(18),所述过滤网(13)的一侧设置有铰接件(17)。

2.根据权利要求1所述的一种自动粉料负压输送装置,其特征在于,所述外调节构件(3)包括套盒(19),所述套盒(19)的外侧开设有转动量槽口(20),所述套盒(19)的内侧设置有调节轮(21),所述套盒(19)的前侧安装有固定螺钉(22),所述内调节构件(4)包括内导气盒(23),所述内导气盒(23)的上侧开设有导气槽口(24),所述内导气盒(23)的前后侧均设置有固定槽(27),所述内导气盒(23)的前后侧均开设有转槽(25),所述内导气盒(23)的前后侧外端位置处均设置有橡胶密封条(26)。

3.根据权利要求1所述的一种自动粉料负压输送装置,其特征在于,所述第二进气管(5)的输出端与内调节构件(4)的输入端相贯通,所述内调节构件(4)的输出端与外调节构件(3)的输入端相贯通,所述外调节构件(3)的输出端与第一进气管(2)的输入端相贯通,所述第一进气管(2)的输出端与负压处理构件(1)的输入端相贯通,所述负压处理构件(1)的输出端与排气管(6)的输入端相贯通,所述排气管(6)的输出端与负压泵(7)的输入端相贯通。

4.根据权利要求1所述的一种自动粉料负压输送装置,其特征在于,所述防回流斗(10)通过安装架(11)固定于过滤筒(8)的内部位置处,所述过滤筒(8)通过下料斗(9)与出料管(12)的上端相贯通。

5.根据权利要求1所述的一种自动粉料负压输送装置,其特征在于,所述偏心盘(16)通过传动电机(15)转动于传动架(14)的前侧位置处,所述传动杆(18)的一端转动于偏心盘(16)的外端位置处,所述传动杆(18)的另一端转动于铰接件(17)的一端位置处。

6.根据权利要求2所述的一种自动粉料负压输送装置,其特征在于,所述内导气盒(23)转动于套盒(19)的内部位置处,所述内导气盒(23)通过导气槽口(24)与套盒(19)相贯通。

7.根据权利要求2所述的一种自动粉料负压输送装置,其特征在于,所述调节轮(21)转动于套盒(19)的内侧位置处,所述调节轮(21)滑动于转槽(25)的内部转动,所述固定螺钉(22)贯穿套盒(19)转固定于固定槽(27)的内部位置处。

技术总结

本技术涉及气力输送装置技术领域,具体为一种自动粉料负压输送装置,包括负压处理构件、第一进气管、排气管与负压泵,所述第一进气管的一端安装有外调节构件,所述外调节构件的内部安装有内调节构件,所述内调节构件的外侧设置有第二进气管,所述负压处理构件包括过滤筒,所述过滤筒的下侧一端位置处设置有下料斗,所述下料斗的下侧设置有出料管,所述过滤筒的内部一端设置有防回流斗。本技术通过外调节构件与内调节构件对输送管连接,且外调节构件与内调节构件能进行角度调节,通过排气管与负压泵直接对负压处理构件负压处理,通过过滤网对粉料与气体分离,分离过程通过铰接件与传动杆自动抖动过滤网,避免过滤过程中过滤网堵塞。

技术研发人员:唐清辉,刘坤

受保护的技术使用者:南京工大釜鼎能源技术有限公司

技术研发日:20221031

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!