一种贴膜机的剥料机构的制作方法

本技术属于贴膜,尤其涉及一种贴膜机的剥料机构。

背景技术:

1、3c产品上会贴附有较多的附材,例如二维码、保护膜等,但由于这些附材的尺寸不仅小而且数量多,在传统的生产过程中,需通过人工操作的方式进行加工,不仅费时费力,效率低下,而且也无法保证附材的位置均保持一致,影响成品外观的一致性;

2、随着自动化时代的到来,自动化设备逐步替代传统的人工加工方式,不仅大幅提高了生产效率,而且减轻了操作人员的劳动强度;

3、现有贴膜机在进行贴膜操作前,需要将离型纸上的附件进行剥离,便于贴膜机的后续机构进行吸取操作,现有的贴膜机的剥料机构设计过于简单,需要根据不同类型的附件调整分离片的位置,以防止剥离的附件受到损伤,或出现无法分离情况发生,而且现有的贴膜机的剥料机构无法稳定将剥离的附件停止在特定位置,导致吸取机构需要定位机构配合使用,造成开发成本的提高,同时剥料机构不具备判断附件是否被剥开的功能,依旧需要工人在一旁随时观测。因此需要一种方案来解决上述问题。

4、需要说明的是,上述内容属于发明人的技术认知范畴,并不必然构成现有技术。

技术实现思路

1、为了解决上述问题,本实用新型的目的是提供一种能快速剥离附件,且使附件迅速停位,以及判断附件是否剥离的贴膜机的剥料机构。

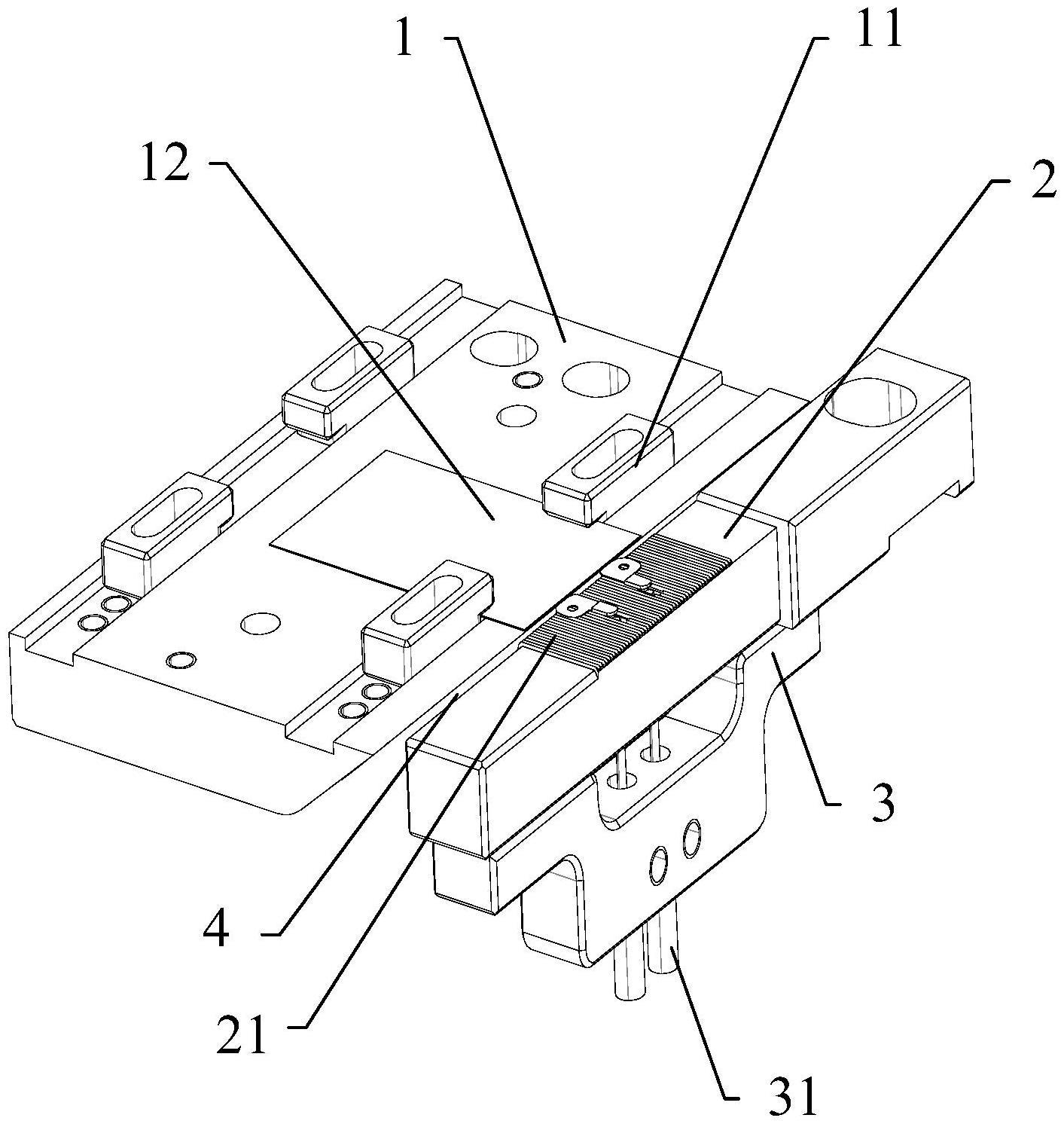

2、为实现上述目的,本实用新型提出了一种贴膜机的剥料机构,其特征在于,包括剥离板和接料平台,所述剥离板位于所述接料平台的一侧,所述剥离板与所述接料平台设置在同一水平面,所述剥离板上端面的宽度方向上的两侧排列有两组导向板,所述导向板间留有供料带通过的间隙通道,所述接料平台上设置有用于承载附件的齿纹部,所述接料平台下端面连接光纤座,所述光纤座内垂直设置感应光纤。

3、在一个示例中,所述齿纹部与所述间隙通道位于同一水平线上,用以保证附件能够准确滑至在齿纹部上。

4、在一个示例中,所述齿纹部上涂覆有用于增大摩擦力的纳米涂层,用以增加齿纹部的摩擦力,以达到快速停止附件的目的。

5、在一个示例中,所述感应光纤贯穿所述光纤座以及所述接料平台延伸至于所述齿纹部并与所述齿纹部的根部齐平,通过感应光纤可以快速判断附件是否从料带中脱离。

6、在一个示例中,所述剥离板上开设有与所述导向板宽度相同的凹槽,所述凹槽内设置若干装配孔,令导向板能够根据料带的宽度进行调节,达到适配不同规格料带的目的。

7、在一个示例中,所述导向板朝向所述间隙通道的一侧呈倒l型设置,用以在对料带进行导向的前提下,对料带进行限位,若料带的张力不足出现起伏时,倒l型设置的导向板能起到抚平料带的作用。

8、在一个示例中,所述剥离板与所述接料平台间留有供料带穿过的间隙。

9、在一个示例中,所述剥离板朝向所述接料平台的一侧相对水平面向下倾斜,形成供料带转向的斜面。

10、通过本实用新型提出的一种贴膜机的剥料机构能够带来如下有益效果:

11、1.接料平台的齿纹部的设置,能够使附件快速停位,达到定位附件功能;

12、2.齿纹部内的感应光纤能够迅速判断附件是否被剥离,节省人工成本;

13、3.剥离板上的导向板不仅能根据料带宽度调节,提高适用范围,还能够在料带张力不足的情况下保证在剥离板上的料带依旧具有一定张力,保证附件正常被剥离。

技术特征:

1.一种贴膜机的剥料机构,其特征在于,包括剥离板和接料平台,所述剥离板位于所述接料平台的一侧,所述剥离板与所述接料平台设置在同一水平面,所述剥离板上端面的宽度方向上的两侧排列有两组导向板,所述导向板间留有供料带通过的间隙通道,所述接料平台上设置有用于承载附件的齿纹部,所述接料平台下端面连接光纤座,所述光纤座内垂直设置感应光纤。

2.根据权利要求1所述的一种贴膜机的剥料机构,其特征在于,所述齿纹部与所述间隙通道位于同一水平线上。

3.根据权利要求2所述的一种贴膜机的剥料机构,其特征在于,所述齿纹部上涂覆有用于增大摩擦力的纳米涂层。

4.根据权利要求1所述的一种贴膜机的剥料机构,其特征在于,所述感应光纤贯穿所述光纤座以及所述接料平台延伸至于所述齿纹部并与所述齿纹部的根部齐平。

5.根据权利要求1所述的一种贴膜机的剥料机构,其特征在于,所述剥离板上开设有与所述导向板宽度相同的凹槽,所述凹槽内设置若干装配孔。

6.根据权利要求5所述的一种贴膜机的剥料机构,其特征在于,所述导向板朝向所述间隙通道的一侧呈倒l型设置。

7.根据权利要求1所述的一种贴膜机的剥料机构,其特征在于,所述剥离板与所述接料平台间留有供料带穿过的间隙。

8.根据权利要求1所述的一种贴膜机的剥料机构,其特征在于,所述剥离板朝向所述接料平台的一侧相对水平面向下倾斜,形成供料带转向的斜面。

技术总结

本技术公开了一种贴膜机的剥料机构,包括剥离板和接料平台,剥离板位于接料平台的一侧,剥离板与接料平台设置在同一水平面,剥离板上端面的宽度方向上的两侧排列有两组导向板,导向板间留有供料带通过的间隙通道,接料平台上设置有用于承载附件的齿纹部,接料平台下端面连接光纤座,光纤座内垂直设置感应光纤,本技术一种贴膜机的剥料机构,接料平台的齿纹部的设置,能够使附件快速停位,达到定位附件功能,齿纹部内的感应光纤能够迅速判断附件是否被剥离,节省人工成本,剥离板上的导向板不仅能根据料带宽度调节,提高适用范围,还能够在料带张力不足的情况下保证在剥离板上的料带依旧具有一定张力,保证附件正常被剥离。

技术研发人员:栾俊平

受保护的技术使用者:昆山小可智造设备科技有限公司

技术研发日:20221031

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!