一种用于齿轮加工用的立式拉床上下料机构的制作方法

本技术涉及零件加工领域,更具体地说,它涉及一种用于齿轮加工用的立式拉床上下料机构。

背景技术:

1、齿轮是指轮缘上有齿轮连续啮合传递运动和动力的机械元件。齿轮分为内齿轮和外齿轮,内齿轮和外齿轮在加工过程中通常都会使用到拉床,拉床是用拉刀作为刀具加工工件通孔、平面和成形表面的机床,常常用于加工孔眼或键槽等,因此在内齿轮生产过程中,常会用到拉床在齿轮内圆上加工轮齿,而外齿轮也常用拉床进行键槽的加工。

2、齿轮加工中最常见的是立式内拉床,通常包括一个底座,底座上的一个床身,溜板,以及液压驱动机构,液压驱动机构驱动溜板上下运动,然后利用溜板上的拉刀对工作台上的工件进行拉削运动。为了方便将待拉削的工件放置到工作台的拉削工位上以及将拉削完成后的工件从工作台的拉削工位上取下,其工作台通常设置成一种推送滑台结构,工件可以放置到该推送滑台上,并在推送滑台的带动下,在拉削工位以及位于床身外侧的上下料工位之间往复移动。

3、由于拉床单次作业时间较短,所以这种拉床在实际使用时,工人需要频繁的进行手动上下料,劳动强度较高,工人容易疲劳。

4、因此需要提出一种方案来解决这个问题。

技术实现思路

1、针对现有技术存在的不足,本实用新型的目的在于提供一种用于齿轮加工用的立式拉床上下料机构,本实用新型通过设置振动盘将齿轮送入拉床,再设置推板将齿轮推落入滑座上的固定槽内,然后通过电机和丝杆驱动滑座在工作台上进行移动,进而实现自动上料下料,无需工人手动进行上下料,降低了工人的劳动强度。

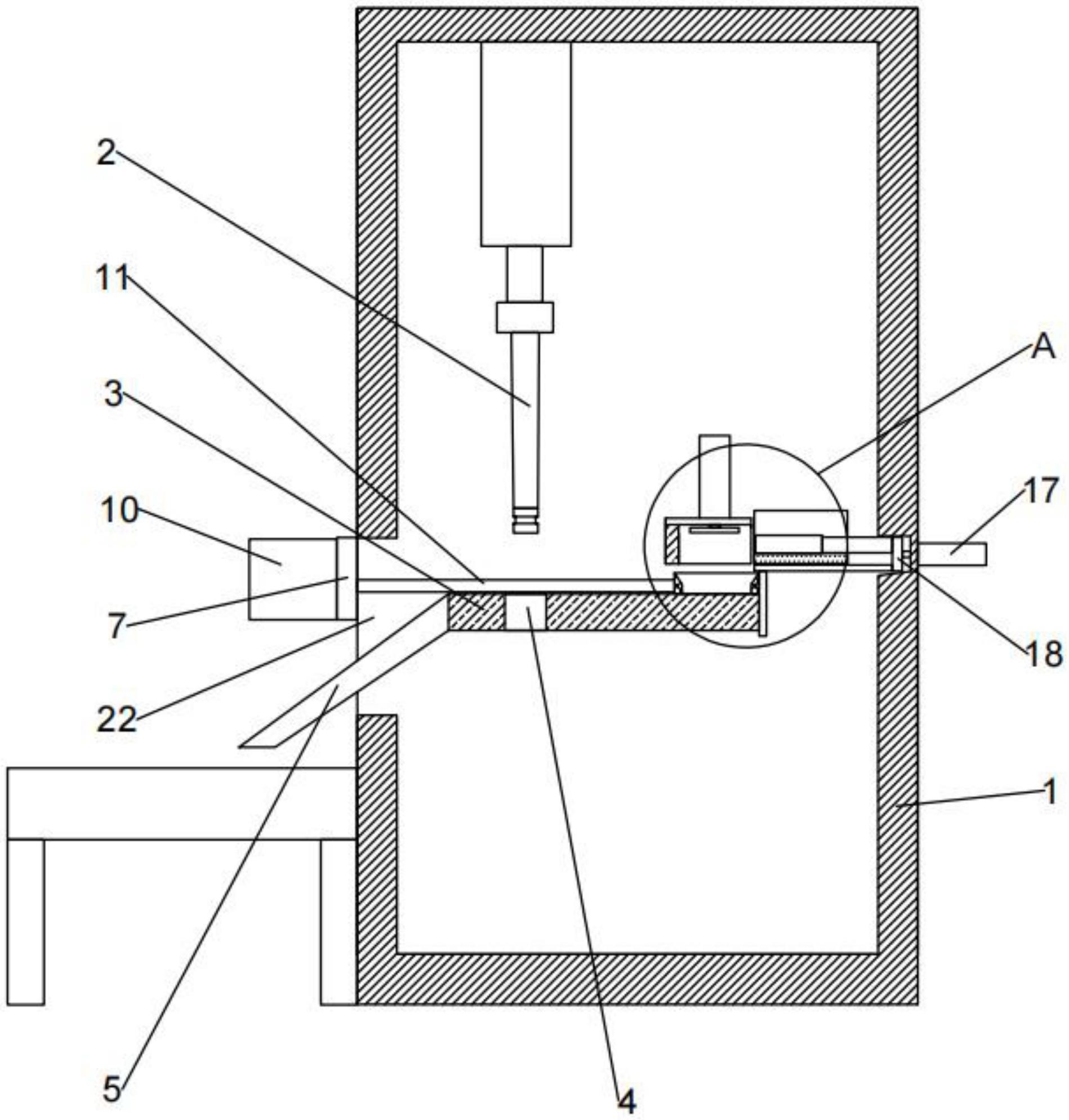

2、本实用新型的上述技术目的是通过以下技术方案得以实现的:一种用于齿轮加工用的立式拉床上下料机构,包括拉床本体和安装在拉床本体上的拉刀,所述拉床本体内固定连接有工作台,所述工作台上设置有供拉刀穿过的穿槽,所述工作台的两端分别固定连接有滑板和衔接板,所述拉床本体内固定连接有安装板一、安装板二和接料板,所述安装板一上安装有电机,所述电机的输出轴上设置有一端与其固定连接的丝杆,所述丝杆的另一端与衔接板转动连接,所述丝杆上套设有滑座,所述滑座上设置有固定槽,所述安装板二上固定连接有围板一,所述接料板上固定连接有围板二。

3、所述拉床本体上安装有液压泵一,所述液压泵一的伸出端上固定连接有连接板,所述连接板上设置有一端与其固定连接的推板,所述推板的另一端与接料板滑动连接,所述拉床本体外设置有振动盘,所述振动盘上设置有一端与其固定连接的传料板,所述传料板的另一端与接料板抵接,所述拉床本体上设置有供滑板伸出的落料槽和供传料板插入的传料槽。

4、通过采用上述技术方案,当需要对齿轮进行内轮齿或键槽加工时,使用者选取合适的拉刀安装在拉床本体上,再将需要加工的齿轮倒入振动盘内,然后开启振动盘,振动盘会带动齿轮向传料板移动,齿轮在振动盘的驱动下会滑动到传料板上,再通过传料板滑至接料板上,直至齿轮被围板二阻挡而无法再移动,此时使用者通过液压泵一驱动推板伸出,推板会推动齿轮向围板一靠近,直至齿轮离开接料板而下落至滑座的固定槽中,然后通过电机驱动丝杆旋转,进而带动滑座向拉刀靠近,直至固定槽、穿槽和拉刀的中心线重合,然后使用者驱动拉床本体对齿轮进行内轮齿或键槽的加工,如何通过拉床对齿轮进行内轮齿或键槽的加工是成熟的现有技术,此处就不展开描述,在这个过程中,固定槽会限制齿轮,使齿轮无法产生位置偏移,进而保证加工能顺利进行,完成对齿轮的加工后,再通过电机驱动丝杆转动,进而驱动滑座向电机方向移动,直至滑座无法再移动,在这个过程中,齿轮会向滑板靠近并从固定槽中落下,再沿着滑板的轨迹穿过落料槽后离开拉床,然后通过电机驱动滑座复位即可继续进行齿轮的加工作业,如此设置,拉床通过上下料机构可以实现自动上下料,工人只需要将需要加工的齿轮倒入振动盘,无需工人候在拉床旁进行手动上下料,使一个工人可以同时管理多台拉床,降低了工人的劳动强度,增加了工作效率。

5、本实用新型进一步设置为:所述固定槽上设置有导向槽。

6、通过采用上述技术方案,导向槽可以对下落的齿轮起到导向作用,使齿轮能在下落的过程中沿着导向槽的轨迹滑入固定槽内,避免齿轮未固定到位而影响后续加工作业。

7、本实用新型进一步设置为:所述安装板一和衔接板之间固定连接有限位杆,所述滑座上设置有供限位杆插入的限位槽。

8、通过采用上述技术方案,限位杆会和丝杆一起限制滑座,使滑座能始终沿着预设轨迹进行移动。

9、本实用新型进一步设置为:所述连接板上固定连接有托板。

10、通过采用上述技术方案,齿轮在推板的推动下下落时会先下落到托板上,托板在跟随连接板向液压泵一方向移动时,齿轮会在接料板的限制下无法跟随托板移动,直至托板与齿轮分离,齿轮会继续下落至固定槽内,托板能使齿轮产生二次下落,通过二次下落的方式减少齿轮下落到固定槽的高度,避免齿轮在下落过程中出现翻转而无法顺利落入固定槽。

11、本实用新型进一步设置为:所述托板的另一端与衔接板的上端面滑动连接。

12、通过采用上述技术方案,衔接板能对托板起到支撑作用,避免推板长时间使用二产生弯曲变形。

13、本实用新型进一步设置为:所述安装板二上安装有液压泵二,所述液压泵二的伸出端上固定连接有电磁铁。

14、通过采用上述技术方案,当齿轮下落到托板上后,使用者驱动液压泵二的伸出端伸出,进而带动电磁铁向齿轮靠近,直至电磁铁与齿轮的上端面贴合,使用者再驱动电磁铁将齿轮吸附,在托板与齿轮分离后,再驱动液压泵二的伸出端继续伸出,直至电磁铁将齿轮送入固定槽内,然后驱动电磁铁松开齿轮并使压夜泵二的伸出端缩回,通过液压泵二和电磁铁的配合,使齿轮能精准的进入固定槽内。

15、本实用新型进一步设置为:所述滑座上安装有气泵,所述气泵的伸出端上固定连接有压板,所述滑座上设置有供压板插入的收纳槽,所述安装板一上设置有供气泵穿过的通槽。

16、通过采用上述技术方案,当齿轮进入固定槽后,使用者驱动气泵的伸出端伸出,气泵的伸出端会带动压板向齿轮靠近,直至压板与齿轮接触并将齿轮压紧在压板和固定槽内壁之间,进一步对齿轮进行限位,使后续加工的精准度更高。

17、综上所述,本实用新型具有以下有益效果:

18、本实用新型通过设置振动盘将齿轮送入拉床,再设置推板、托板和电磁铁将齿轮推落入滑座上的固定槽内,然后通过电机和丝杆驱动滑座在工作台上进行移动,进而带动齿轮在上料点,穿槽和滑板之间移动,实现自动上料下料,无需工人手动进行上下料,降低了工人的劳动强度。

技术特征:

1.一种用于齿轮加工用的立式拉床上下料机构,包括拉床本体(1)和安装在拉床本体(1)上的拉刀(2),所述拉床本体(1)内固定连接有工作台(3),所述工作台(3)上设置有供拉刀(2)穿过的穿槽(4),其特征在于:所述工作台(3)的两端分别固定连接有滑板(5)和衔接板(6),所述拉床本体(1)内固定连接有安装板一(7)、安装板二(8)和接料板(9),所述安装板一(7)上安装有电机(10),所述电机(10)的输出轴上设置有一端与其固定连接的丝杆(11),所述丝杆(11)的另一端与衔接板(6)转动连接,所述丝杆(11)上套设有滑座(12),所述滑座(12)上设置有固定槽(13),所述安装板二(8)上固定连接有围板一(15),所述接料板(9)上固定连接有围板二(16);

2.根据权利要求1所述的一种用于齿轮加工用的立式拉床上下料机构,其特征在于:所述固定槽(13)上设置有导向槽(23)。

3.根据权利要求1所述的一种用于齿轮加工用的立式拉床上下料机构,其特征在于:所述安装板一(7)和衔接板(6)之间固定连接有限位杆(24),所述滑座(12)上设置有供限位杆(24)插入的限位槽。

4.根据权利要求1所述的一种用于齿轮加工用的立式拉床上下料机构,其特征在于:所述连接板(18)上固定连接有托板(25)。

5.根据权利要求4所述的一种用于齿轮加工用的立式拉床上下料机构,其特征在于:所述托板(25)的另一端与衔接板(6)的上端面滑动连接。

6.根据权利要求1所述的一种用于齿轮加工用的立式拉床上下料机构,其特征在于:所述安装板二(8)上安装有液压泵二(26),所述液压泵二(26)的伸出端上固定连接有电磁铁(27)。

7.根据权利要求1所述的一种用于齿轮加工用的立式拉床上下料机构,其特征在于:所述滑座(12)上安装有气泵(31),所述气泵(31)的伸出端上固定连接有压板(29),所述滑座(12)上设置有供压板(29)插入的收纳槽,所述安装板一(7)上设置有供气泵(31)穿过的通槽(30)。

技术总结

本技术公开了一种用于齿轮加工用的立式拉床上下料机构,旨在解决现有的拉床需要工人手动进行上下料的问题。其技术方案要点是:一种用于齿轮加工用的立式拉床上下料机构,包括拉床本体和安装在拉床本体上的拉刀,所述拉床本体内固定连接有工作台,所述工作台上设置有供拉刀穿过的穿槽,所述工作台的两端分别固定连接有滑板和衔接板。本技术通过设置振动盘将齿轮送入拉床,再设置推板、托板和电磁铁将齿轮送入滑座上的固定槽内,然后通过电机和丝杆驱动滑座在工作台上进行移动,进而带动齿轮在上料点、穿槽和滑板之间移动,实现自动上料和下料,无需工人手动进行上下料,降低了工人的劳动强度。

技术研发人员:姜元俊,李跃军,邵文进,胡军倩

受保护的技术使用者:浙江传承动力制造有限公司

技术研发日:20221111

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!