一种高精度对接的卷料运输AGV的制作方法

本技术涉及自动导引运输车(automated guided vehicle简称agv)。

背景技术:

1、agv广泛运用于仓储物流、加工等行业,其能按照规划路径自动移动。

2、现有的卷材、箔材的转运、取料和放料行业,尤其是新能源锂电行业涂布、辊压和分切等前段工序,或类似卷料搬运的行业现场中,运用叉取式agv进入转塔机台的区域进行物料的装卸。

3、叉取式agv设置有物料举升机构,通过物料举升机构为转塔机台装载物料(满料卷芯)或卸载物料(空料卷芯),装载物料是将满卷料芯装载至砖塔机台的气涨轴上以便使用,卸载物料是将转塔机台气涨轴上已经使用完的空料卷芯卸载并转移。在装、卸的过程中,物料举升机构与气涨轴之间可能会发生过大的摩擦,容易导致器械磨损破坏。

4、因此,现有技术有待改进。

技术实现思路

1、鉴于上述现有技术的不足之处,本实用新型的目的在于提供一种高精度对接的卷料运输agv,旨在能提高agv与转塔机台装卸料时的对接精度,降低摩擦。

2、本实用新型解决其技术问题所采用的技术方案是:

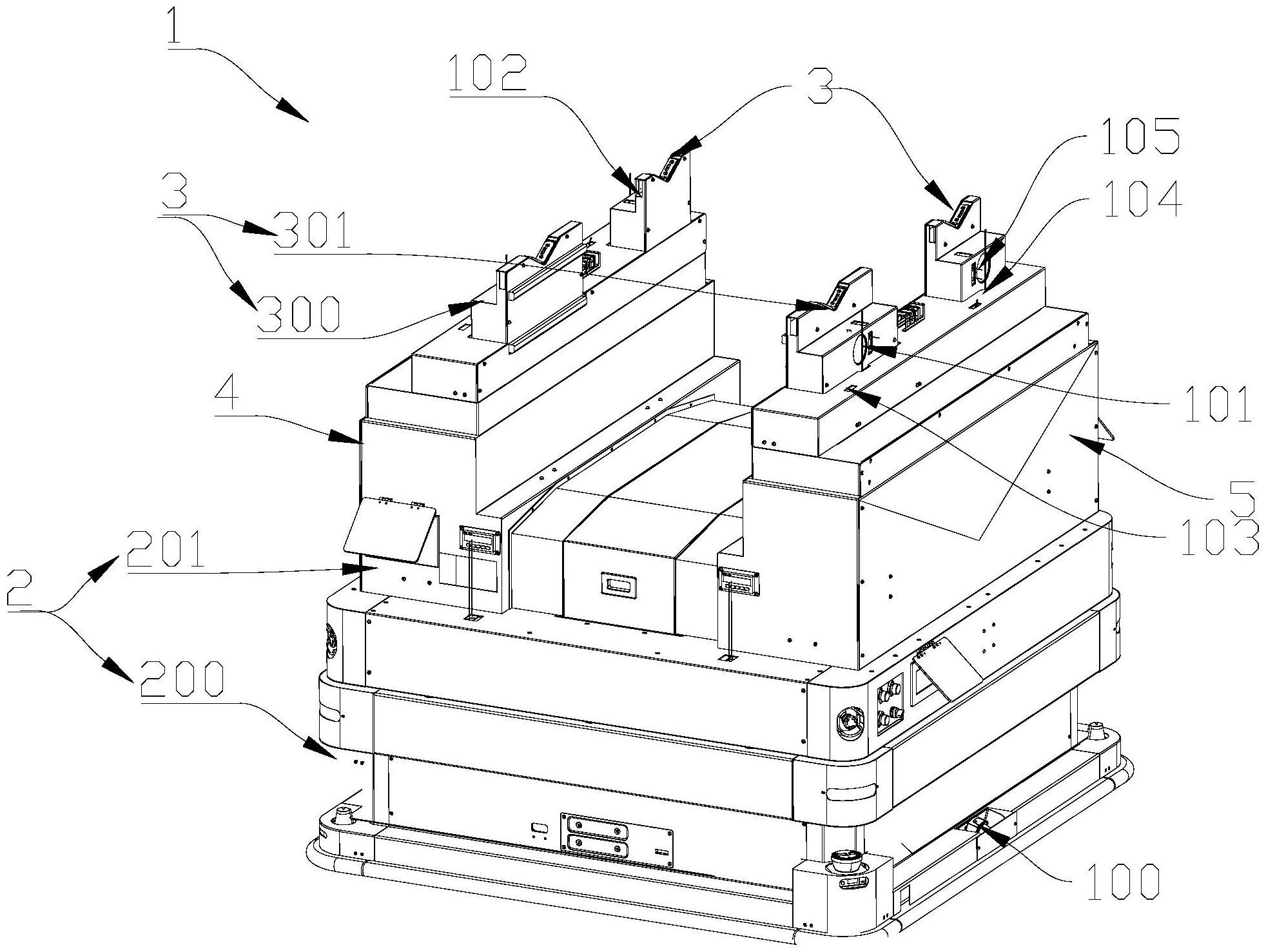

3、一种高精度对接的卷料运输agv,包括底座,所述底座的底部设置有行走轮,所述底座上方设置有左x移动单元、右x移动单元,所述左x移动单元上设置有左举升单元,所述右x移动单元上设置有右举升单元;所述左举升单元包括滑动设置在所述左x移动单元上的左yz移动单元,设置在所述左yz移动单元上的左物料举升部;所述右举升单元包括滑动设置在所述右x移动单元上的右yz移动单元,设置在所述右yz移动单元上的右物料举升部;所述左物料举升部、右物料举升部上均配置有承压检测单元。

4、如前所述的卷料运输agv,所述左yz移动单元包括滑动设置所述左x移动单元上的左z移动单元,滑动设置在所述左z移动单元上的左y移动单元,所述左物料举升部设置在所述左y移动单元上;所述右yz移动单元包括滑动设置所述右x移动单元上的右z移动单元,滑动设置在所述右z移动单元上的右y移动单元,所述右物料举升部设置在所述右y移动单元上。

5、如前所述的卷料运输agv,所述左x移动单元、右x移动单元、左z移动单元、右z移动单元、左y移动单元以及右y移动单元均配置有独立的驱动机构。

6、如前所述的卷料运输agv,所述左物料举升部、右物料举升部均包括:

7、举升固定座,安装在所述举升固定座上与所述举升固定座弹性抵接的举升移动座,安装在所述举升移动座上的v型叉,设置在所述举升固定座与所述举升移动座之间的承压检测单元,所述举升固定座安装在对应的左y移动单元或右y移动单元上。

8、如前所述的卷料运输agv,所述agv的底座包括底盘、中间座x移动单元,所述中间座x移动单元滑动设置于所述底盘上,所述中间座x移动单元上设置所述左x移动单元及所述右x移动单元。

9、如前所述的卷料运输agv,所述承压检测单元采用压力传感器。

10、如前所述的卷料运输agv,所述左物料举升部、左物料举升部均安装有位置传感器组件,所述传感器组件包括镜面反射光电、漫反射光电、视觉传感器、激光测距传感器、对射光电。

11、本实用新型的有益效果:卷料运输agv与转塔机台之间进行装卸操作时,agv接收信号后进入转塔机台的物料装卸区域,调整好与转塔机台的对应位置再进行物料的装载或是卸载。在该过程中,agv对物料举升机构的承压进行检测,通过物料举升机构的承压数值与预设范围进行比较判断是否与转塔机台存在摩擦,如存在摩擦则进一步调整定位,提高其与转塔机台的对接精度,减少摩擦,有效避免卷芯、气涨轴的磨损,更顺畅的完成物料的装、卸,而后agv退出物料装卸区域。

技术特征:

1.一种高精度对接的卷料运输agv,包括底座,所述底座的底部设置有行走轮,其特征在于:

2.如权利要求1所述的高精度对接的卷料运输agv,其特征在于:

3.如权利要求2所述的高精度对接的卷料运输agv,其特征在于:

4.如权利要求3所述的高精度对接的卷料运输agv,其特征在于:

5.如权利要求4所述的高精度对接的卷料运输agv,其特征在于:

6.如权利要求5所述的高精度对接的卷料运输agv,其特征在于:

7.如权利要求6所述的高精度对接的卷料运输agv,其特征在于:

技术总结

本技术涉及一种高精度对接的卷料运输AGV,其包括底座,所述底座的底部设置有行走轮,所述底座上方设置有左X移动单元、右X移动单元,所述左X移动单元上设置有左举升单元,所述右X移动单元上设置有右举升单元;所述左举升单元包括滑动设置在所述左X移动单元上的左YZ移动单元,设置在所述左YZ移动单元上的左物料举升部;所述右举升单元包括滑动设置在所述右X移动单元上的右YZ移动单元,设置在所述右YZ移动单元上的右物料举升部;所述左物料举升部、右物料举升部上均配置有承压检测单元。该AGV可提高与转塔机台的对接精度,减少摩擦,有效避免卷芯、气涨轴的磨损,更顺畅的完成物料的装卸。

技术研发人员:李特,郭建红

受保护的技术使用者:苏州佳顺智能机器人股份有限公司

技术研发日:20221206

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!