一体化复合油相自动包装装置的制作方法

本技术涉及复合油相领域,特别涉及一体化复合油相自动包装装置。

背景技术:

1、复合油相是采用复合蜡和复合乳化剂技术并添加各种添加剂复配而成,比如增加乳化剂、微晶蜡、机油、凝脂等,可以在乳化炸药的生产中直接使用,在复合油相生产后需要对其进行包装工作,为了保证的快速进行需要使用到复合油相自动包装装置进行自动包装工作。

2、现有的一体化复合油相自动包装装置在使用时存在一定的弊端,现有的一体化复合油相自动包装装置在使用时需要较大工作场地,现有一体化复合油相自动包装装置不适用于不同场地的使用,同时现有的一体化复合油相自动包装装置在使用时无法对灌装数量进行二次检测,无法保证灌装的准确性以及统一性。

3、因此,提出一体化复合油相自动包装装置来解决上述问题很有必要。

技术实现思路

1、本实用新型的主要目的在于提供一体化复合油相自动包装装置,可以有效解决背景技术中的问题。

2、为实现上述目的,本实用新型采取的技术方案为:

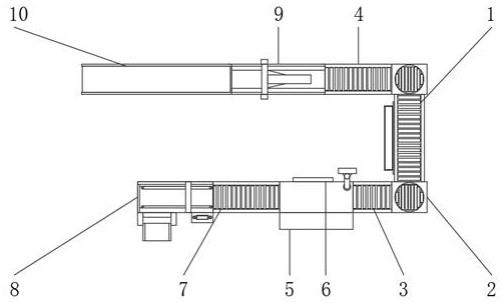

3、一体化复合油相自动包装装置,包括人工封口平台,所述人工封口平台的两侧外表面均设置有传送角度调整组件,所述传送角度调整组件的数量为两组,所述传送角度调整组件的一侧外表面设置有灌装传送带和封箱传送带,所述封箱传送带位于灌装传送带的一侧,所述灌装传送带的一侧外表面设置有灌装机,所述灌装机的下端内表面设置有灌装称重组件,所述灌装机的一侧外表面设置有成箱传送带,所述成箱传送带的一侧外表面设置有自动成箱机,所述封箱传送带的一侧外表面设置有自动封箱机,所述自动封箱机的一侧外表面设置有皮带传送组件,所述传送角度调整组件包括外支撑箱、安装槽、驱动底座、驱动齿、旋转台和驱动滚筒,所述灌装称重组件包括称重板、安装板、旋转滚筒、压力传感器、称重底座和控制器。

4、优选的,所述外支撑箱的中部开设有安装槽,所述外支撑箱的下端内表面设置有驱动底座,所述驱动底座的上端外表面设置有驱动齿,所述驱动齿的外壁设置有旋转台,所述外支撑箱的两侧内表面设置有驱动滚筒。

5、优选的,所述外支撑箱的下端内表面与驱动底座的下端外表面可拆卸连接,所述驱动底座的上端外表面与驱动齿的中部活动连接。

6、优选的,所述驱动齿的外壁与旋转台的下端内表面活动连接,所述旋转台的两端内表面与驱动滚筒的两端外表面活动连接。

7、优选的,所述称重板的上端外表面设置有安装板,所述安装板的中部设置有旋转滚筒,所述称重板的前端外表面设置有控制器,所述称重板的下端外表面设置有压力传感器,所述压力传感器的下端外表面设置有称重底座。

8、优选的,所述称重板的上端外表面与安装板的下端外表面可拆卸连接,所述安装板的中部与旋转滚筒的两端外表面活动连接。

9、优选的,所述称重板的前端外表面与控制器的后端外表面可拆卸连接,所述称重板的下端外表面与压力传感器的上端外表面可拆卸连接,所述压力传感器的下端外表面与称重底座的上端外表面可拆卸连接,所述控制器与称重底座电性连接。

10、优选的,所述人工封口平台的两侧外表面均与传送角度调整组件的另一侧外表面可拆卸连接,所述传送角度调整组件的一侧外表面与灌装传送带和封箱传送带的另一侧外表面可拆卸连接,所述灌装传送带的一侧外表面与灌装机的另一侧外表面可拆卸连接,所述灌装机的下端内表面与灌装称重组件的下端外表面可拆卸连接,所述灌装机的一侧外表面与成箱传送带的另一侧外表面可拆卸连接,所述成箱传送带的一侧外表面与自动成箱机的一侧外表面可拆卸连接,所述封箱传送带的一侧外表面与自动封箱机的另一侧外表面可拆卸连接,所述自动封箱机的一侧外表面与皮带传送组件的一侧外表面可拆卸连接。

11、有益效果

12、与现有技术相比,本实用新型具有如下有益效果:

13、1、该一体化复合油相自动包装装置,通过设置的传送角度调整组件包括外支撑箱、安装槽、驱动底座、驱动齿、旋转台和驱动滚筒,在使用可以对传送角度进行改变使整体机构为回型结构,可以使用时不同的使用环境。

14、2、该一体化复合油相自动包装装置,通过设置的灌装称重组件包括称重板、安装板、旋转滚筒、压力传感器、称重底座和控制器,在使用时可以对灌装重量进行二次检测,保证灌装的准确性避免发生散落以及未达标的情况。

技术特征:

1.一体化复合油相自动包装装置,包括人工封口平台(1),其特征在于:所述人工封口平台(1)的两侧外表面均设置有传送角度调整组件(2),所述传送角度调整组件(2)的数量为两组,所述传送角度调整组件(2)的一侧外表面设置有灌装传送带(3)和封箱传送带(4),所述封箱传送带(4)位于灌装传送带(3)的一侧,所述灌装传送带(3)的一侧外表面设置有灌装机(5),所述灌装机(5)的下端内表面设置有灌装称重组件(6),所述灌装机(5)的一侧外表面设置有成箱传送带(7),所述成箱传送带(7)的一侧外表面设置有自动成箱机(8),所述封箱传送带(4)的一侧外表面设置有自动封箱机(9),所述自动封箱机(9)的一侧外表面设置有皮带传送组件(10),所述传送角度调整组件(2)包括外支撑箱(201)、安装槽(202)、驱动底座(203)、驱动齿(204)、旋转台(205)和驱动滚筒(206),所述灌装称重组件(6)包括称重板(601)、安装板(602)、旋转滚筒(603)、压力传感器(604)、称重底座(605)和控制器(606)。

2.根据权利要求1所述的一体化复合油相自动包装装置,其特征在于:所述外支撑箱(201)的中部开设有安装槽(202),所述外支撑箱(201)的下端内表面设置有驱动底座(203),所述驱动底座(203)的上端外表面设置有驱动齿(204),所述驱动齿(204)的外壁设置有旋转台(205),所述外支撑箱(201)的两侧内表面设置有驱动滚筒(206)。

3.根据权利要求1所述的一体化复合油相自动包装装置,其特征在于:所述外支撑箱(201)的下端内表面与驱动底座(203)的下端外表面可拆卸连接,所述驱动底座(203)的上端外表面与驱动齿(204)的中部活动连接。

4.根据权利要求1所述的一体化复合油相自动包装装置,其特征在于:所述驱动齿(204)的外壁与旋转台(205)的下端内表面活动连接,所述旋转台(205)的两端内表面与驱动滚筒(206)的两端外表面活动连接。

5.根据权利要求1所述的一体化复合油相自动包装装置,其特征在于:所述称重板(601)的上端外表面设置有安装板(602),所述安装板(602)的中部设置有旋转滚筒(603),所述称重板(601)的前端外表面设置有控制器(606),所述称重板(601)的下端外表面设置有压力传感器(604),所述压力传感器(604)的下端外表面设置有称重底座(605)。

6.根据权利要求1所述的一体化复合油相自动包装装置,其特征在于:所述称重板(601)的上端外表面与安装板(602)的下端外表面可拆卸连接,所述安装板(602)的中部与旋转滚筒(603)的两端外表面活动连接。

7.根据权利要求1所述的一体化复合油相自动包装装置,其特征在于:所述称重板(601)的前端外表面与控制器(606)的后端外表面可拆卸连接,所述称重板(601)的下端外表面与压力传感器(604)的上端外表面可拆卸连接,所述压力传感器(604)的下端外表面与称重底座(605)的上端外表面可拆卸连接,所述控制器(606)与称重底座(605)电性连接。

8.根据权利要求1所述的一体化复合油相自动包装装置,其特征在于:所述人工封口平台(1)的两侧外表面均与传送角度调整组件(2)的另一侧外表面可拆卸连接,所述传送角度调整组件(2)的一侧外表面与灌装传送带(3)和封箱传送带(4)的另一侧外表面可拆卸连接,所述灌装传送带(3)的一侧外表面与灌装机(5)的另一侧外表面可拆卸连接,所述灌装机(5)的下端内表面与灌装称重组件(6)的下端外表面可拆卸连接,所述灌装机(5)的一侧外表面与成箱传送带(7)的另一侧外表面可拆卸连接,所述成箱传送带(7)的一侧外表面与自动成箱机(8)的一侧外表面可拆卸连接,所述封箱传送带(4)的一侧外表面与自动封箱机(9)的另一侧外表面可拆卸连接,所述自动封箱机(9)的一侧外表面与皮带传送组件(10)的一侧外表面可拆卸连接。

技术总结

本技术公开了一体化复合油相自动包装装置,涉及复合油相领域。本技术所述的一体化复合油相自动包装装置,通过设置的传送角度调整组件包括外支撑箱、安装槽、驱动底座、驱动齿、旋转台和驱动滚筒,在使用可以对传送角度进行改变使整体机构为回型结构,可以使用时不同的使用环境,通过设置的灌装称重组件包括称重板、安装板、旋转滚筒、压力传感器、称重底座和控制器,在使用时可以对灌装重量进行二次检测,保证灌装的准确性避免发生散落以及未达标的情况,此设备不但结构简单,而且操作方便,带来更好的使用前景。

技术研发人员:蒋鲁威,李萌

受保护的技术使用者:山东金奥银雅化工有限公司

技术研发日:20221207

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!