一种炼钢车间起吊防晃机构的制作方法

本技术属于炼钢车间起吊设备领域,尤其涉及一种炼钢车间起吊防晃机构。

背景技术:

1、炼钢行业中,冶炼设备推陈出新速度比较快,随着新的冶炼设备的不断投入使用,生产线在布局上可能需要作出相应的改动,但厂房布局固定,随着生产线布局的改变,一些新的问题也会出现,比如一些需要上下起吊工件(包括设备)的起吊工位,在原生产线布局下,与厂房的墙体之间留有足够的空隙,在起吊过程中,即使存在一定的晃动,也不会与墙体发生碰撞,但随着生产线布局的改变,起吊工位与墙体之间的距离大大缩小,工件起吊时容易与墙体发生碰撞,导致工件掉落或者墙体损坏,存在安全隐患。针对起吊工位与墙体之间距离过近的情况,亟需一种防晃机构,避免工件与墙体之间发生直接碰撞,减少安全隐患。

技术实现思路

1、本实用新型的目的在于,提供一种炼钢车间起吊防晃机构。本实用新型具有能避免工件与墙体之间发生直接碰撞的优点,消除了安全隐患。

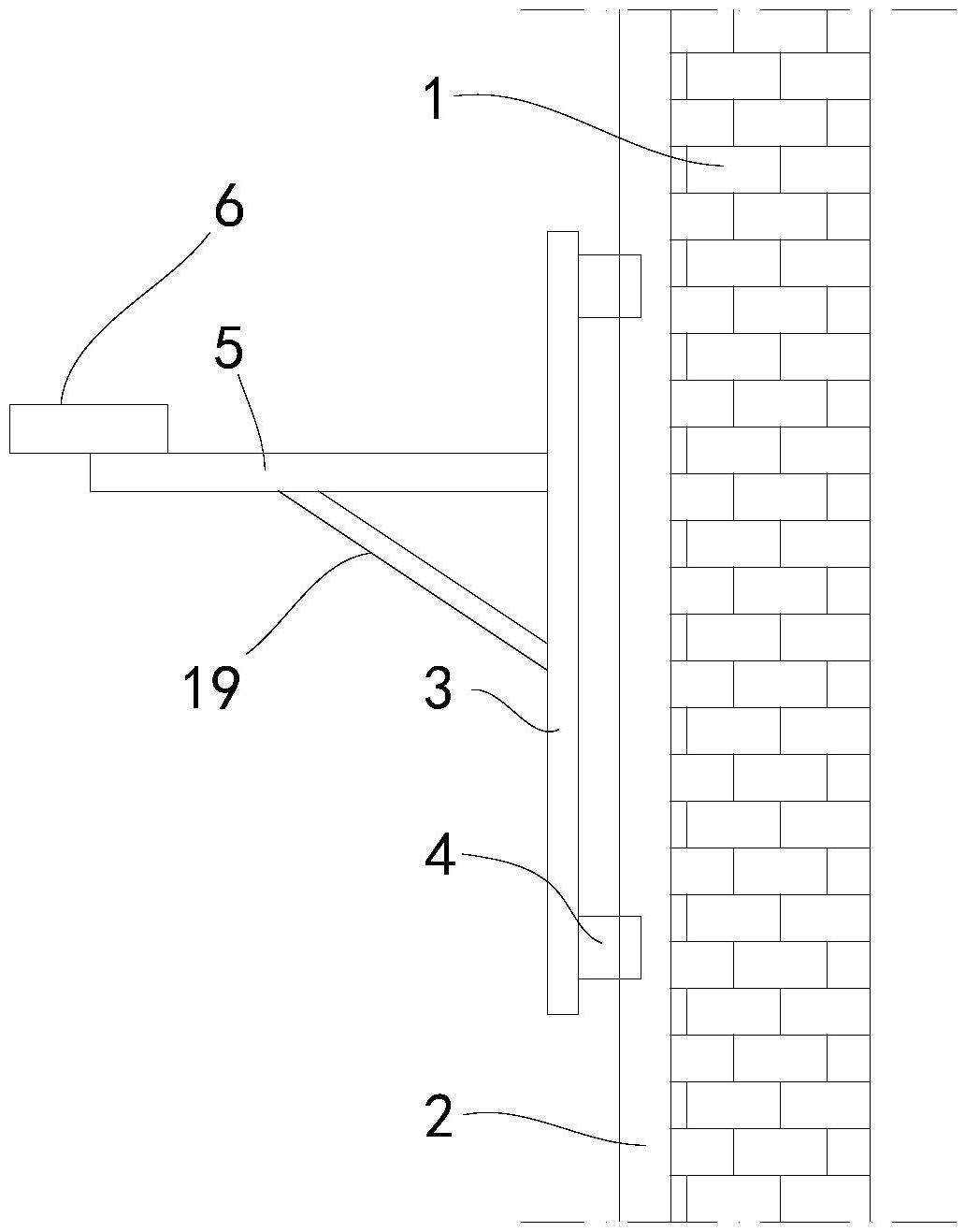

2、本实用新型的技术方案:一种炼钢车间起吊防晃机构,包括固定在墙体上的轨道,轨道的前侧设有升降板,升降板通过滑块连接轨道,升降板的前侧设有延伸部,延伸部的前端设有连接部。

3、前述的炼钢车间起吊防晃机构中,所述延伸部是悬臂梁,所述连接部是固定在伸缩杆前端的夹持机构。

4、前述的炼钢车间起吊防晃机构中,所述延伸部是与升降板连接的转板,转板的前端倾斜向下,转板的底部设有液压伸缩杆,液压伸缩杆的前端与转板铰接,液压伸缩杆的后端与升降板铰接,所述连接部是位于转板前端的平移块,平移块上设有过线孔。

5、前述的炼钢车间起吊防晃机构中,所述平移块的两侧均设有与转板固定的支架,两个支架之间设有两根平行的导柱,两个导柱均穿过平移块,导柱上设有两个螺旋状的弹簧,两个弹簧分别位于平移块的两侧。

6、前述的炼钢车间起吊防晃机构中,所述轨道是工字钢,所述滑块包括截面为u形的框架,框架的两个侧板均向内折弯伸并分别伸入到轨道两侧的凹槽中,框架内设有两个第一脚轮,两个第一脚轮分别位于轨道的前翼缘板的宽向两侧,前翼缘板的前后侧均设有两个第二脚轮,两个第二脚轮分别位于轨道的腹板的两侧,两个第二脚轮均与框架固定。

7、与现有技术相比,本实用新型通过在墙体上设有轨道、在轨道上设置升降板、在升降板上设置延伸部,延伸部通过连接部连接起吊设备的起吊端,连接部随着起吊端升降,始终对起吊端进行限位,限制起吊端的水平移动,使工件在起吊过程中不易晃动,明显降低工件的晃动摆幅,避免工件与墙体发生直接碰撞,消除了安全隐患。此外,本实用新型通过结构上的优化,还可以消除工件晃动时(主要产生在刚起吊时)对于墙体产生的冲击力,使墙体受力小,可以更好的保护墙体,进一步的消除安全隐患。因此,本实用新型具有能避免工件与墙体之间发生直接碰撞的优点,消除了安全隐患。

技术特征:

1.一种炼钢车间起吊防晃机构,其特征在于:包括固定在墙体(1)上的轨道(2),轨道(2)的前侧设有升降板(3),升降板(3)通过滑块(4)连接轨道(2),升降板(3)的前侧设有延伸部,延伸部的前端设有连接部。

2.根据权利要求1所述的炼钢车间起吊防晃机构,其特征在于:所述延伸部是悬臂梁(5),所述连接部是固定在伸缩杆前端的夹持机构(6)。

3.根据权利要求1所述的炼钢车间起吊防晃机构,其特征在于:所述延伸部是与升降板(3)连接的转板(7),转板(7)的前端倾斜向下,转板(7)的底部设有液压伸缩杆(8),液压伸缩杆(8)的前端与转板(7)铰接,液压伸缩杆(8)的后端与升降板(3)铰接,所述连接部是位于转板(7)前端的平移块(9),平移块(9)上设有过线孔(10)。

4.根据权利要求3所述的炼钢车间起吊防晃机构,其特征在于:所述平移块(9)的两侧均设有与转板(7)固定的支架(11),两个支架(11)之间设有两根平行的导柱(12),两个导柱(12)均穿过平移块(9),导柱(12)上设有两个螺旋状的弹簧(13),两个弹簧(13)分别位于平移块(9)的两侧。

5.根据权利要求4所述的炼钢车间起吊防晃机构,其特征在于:所述轨道(2)是工字钢,所述滑块(4)包括截面为u形的框架(14),框架(14)的两个侧板均向内折弯伸并分别伸入到轨道(2)两侧的凹槽中,框架(14)内设有两个第一脚轮(15),两个第一脚轮(15)分别位于轨道(2)的前翼缘板(16)的宽向两侧,前翼缘板(16)的前后侧均设有两个第二脚轮(17),两个第二脚轮(17)分别位于轨道(2)的腹板(18)的两侧,两个第二脚轮(17)均与框架(14)固定。

技术总结

本技术公开了一种炼钢车间起吊防晃机构,包括固定在墙体(1)上的轨道(2),轨道(2)的前侧设有升降板(3),升降板(3)通过滑块(4)连接轨道(2),升降板(3)的前侧设有延伸部,延伸部的前端设有连接部;所述延伸部是与升降板(3)连接的转板(7),转板(7)的前端倾斜向下,转板(7)的底部设有液压伸缩杆(8),液压伸缩杆(8)的前端与转板(7)铰接,液压伸缩杆(8)的后端与升降板(3)铰接,所述连接部是位于转板(7)前端的平移块(9),平移块(9)上设有过线孔(10)。本技术具有能避免工件与墙体之间发生直接碰撞的优点,消除了安全隐患。

技术研发人员:柯荣鑫,刘元宝,潘建新,刘海涛,陈水泉

受保护的技术使用者:湖州盛特隆金属制品有限公司

技术研发日:20221207

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!