一种输送机的顶升机构的制作方法

本技术涉及物流输送,具体为一种输送机的顶升机构。

背景技术:

1、在物流输送行业中,传输货物最常规的就是输送机,但是托盘在传输过程中需要根据生产工艺的需求进行不同库位的存储和转移,此过程托盘本身会由堆垛机进行取放转移,将托盘进行线体与堆垛机之间的直接转移,此时就出现了一种配合堆垛机与线体的专门动作设备:顶升机构。

2、现有的顶升机构大多数采用气缸或电机直接传递动力,将顶升机构的顶升执行单元直接升起,以此来让货物产生足够的空间满足堆垛机的工作动作;但是这种动力传递方式会出现顶升动力源集中,受力点小,动力传递过程在非理想设计情况容易出现由于受力不均出现的晃动;同样由于动力传递过程过于直接的原因,也会将在动力源产生动力的过程中出现的动力副作用(例如:抖动、震动等)直接传递至顶升执行单元,使得货物在顶升过程出现抖动、位移等。

3、以上两种情况的叠加可能会使得货物出现到位不准影响电气信号和货物侧翻等情况,甚至会使得货物出现侧翻的严重后果。

4、本实用新型的目的在于提供一种输送机的顶升机构,以解决上述背景技术中提到的问题。

技术实现思路

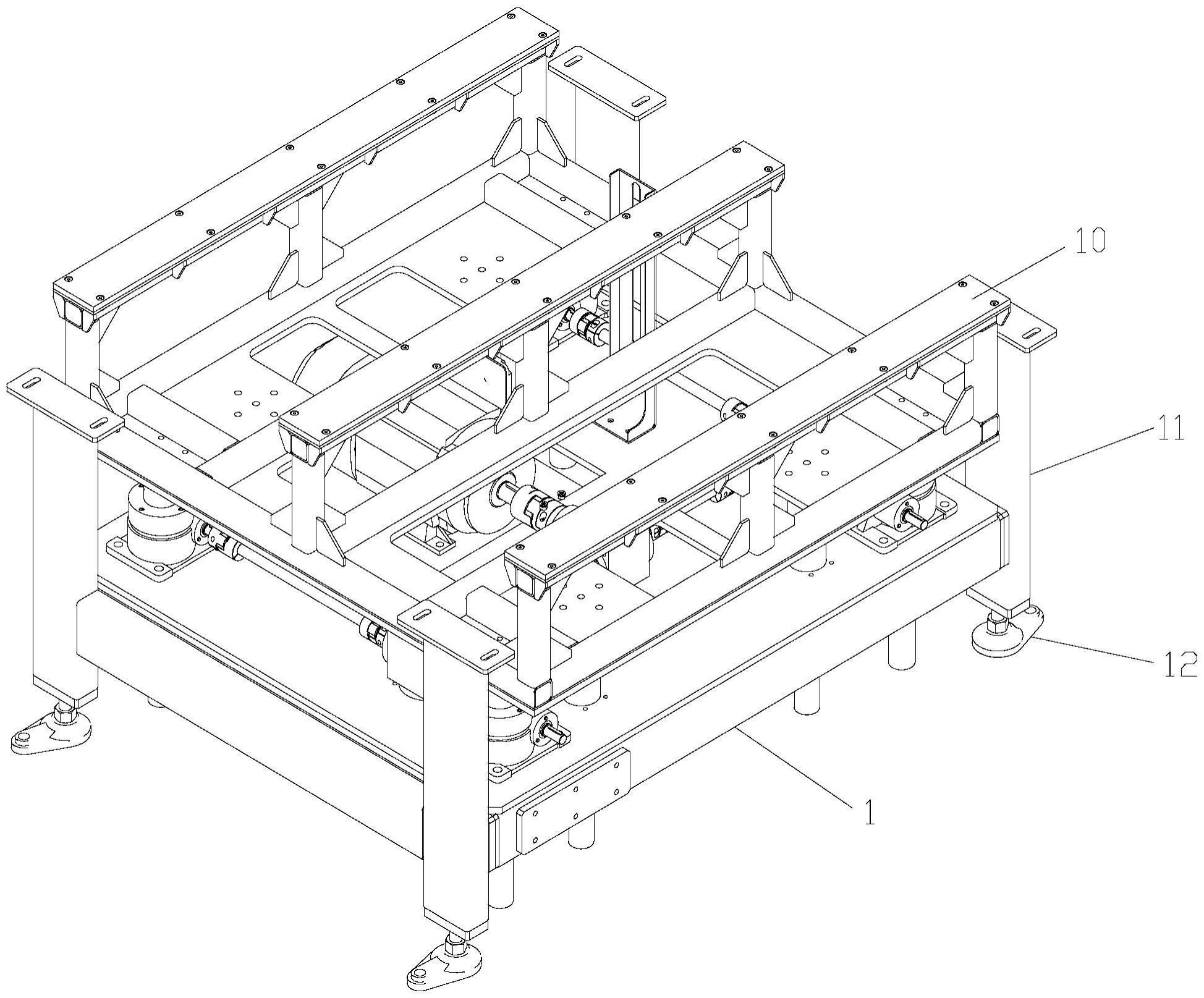

1、为实现上述目的,本实用新型提供一种输送机的顶升机构,包括底座、电机、第一螺旋锥齿换向器、第二螺旋锥齿换向器、第三螺旋锥齿换向器和多个涡轮丝杆升降机,所述电机的前侧设有第一螺旋锥齿换向器,所述第一螺旋锥齿换向器的左右两侧分别设有第二螺旋锥齿换向器和第三螺旋锥齿换向器;所述第一螺旋锥齿换向器上的输入轴通过联轴器与电机传动连接,所述第一螺旋锥齿换向器左右两端的输出轴通过联轴器分别连接第一联动轴,两个所述第一联动轴远离第一螺旋锥齿换向器的一端通过联轴器分别与第二螺旋锥齿换向器和第三螺旋锥齿换向器上的输入轴传动连接;所述第二螺旋锥齿换向器和第三螺旋锥齿换向器的前后两侧分别设有涡轮丝杆升降机,多个所述涡轮丝杆升降机的涡轮丝杆竖直设置,且前侧的涡轮丝杆升降机和后侧的涡轮丝杆升降机相互靠近的一端设置有输入端,所述第二螺旋锥齿换向器和第三螺旋锥齿换向器的前端的输出轴通过联轴器与前侧的涡轮丝杆升降机的输入端传动连接,所述第二螺旋锥齿换向器和第三螺旋锥齿换向器的后端的输出轴通过联轴器分别连接第二联动轴,两个所述第二联动轴远离第二螺旋锥齿换向器和第三螺旋锥齿换向器的一端通过联轴器分别与后侧的涡轮丝杆升降机的输入端传动连接,多个所述涡轮丝杆升降机的涡轮丝杆上端安装有载货台。

2、优选的,多个所述涡轮丝杆升降机前后左右相互对称。

3、优选的,所述底座四角环绕对称设有多个安装柱,多个安装柱下端分别设有安装座。

4、优选的,所述底座下端设有多个支撑柱。

5、与现有技术相比,本实用新型的有益效果为:

6、第一点:在不额外增加动力源的前提下,将多个均布的涡轮丝杆升降机作为动力源过渡传递部件,再由第一螺旋锥齿换向器、第二螺旋锥齿换向器、第三螺旋锥齿换向器、多个联轴器、第一联动轴和第二联动轴的配合使用将动力同步传递至均布受力点,使得受力点可以均布在载货台上,这样做可以让货物在到位后的位置与设计位置在合理偏差范围内,不会因为出现不同力臂而导致载货台出现倾斜,由于动力传动部件的自身特点,可使得动力传递同步率极高,在四个受力点同时工作的情况下,大大保证了升降过程的平稳和安全;

7、第二点:通过联轴器将电机和第一螺旋锥齿换向器进行连接,通过联轴器将第二螺旋锥齿换向器和第三螺旋锥齿换向器分别与多个涡轮丝杆升降机连接,由于这些动力传递元件的自身特点使得动力在传递的过程动力保留完好,传递过程中不会出现大幅动力流失,并且可以满足高速、低速不同使用情况;高设备自身载荷;使得设备出现断电自锁功能,增加安全性;由于出现不同速比的原因,使得可以用较小的动力传递更大的力矩;由于动力在传递中通过涡轮丝杆将旋转运动转换为直线运动,使得机械动作具备更高传动效率和精确地定位功能;由于动力的传递部件本身具有更高的平稳性,逐层对动力进行过滤,使得最终机械动作平稳等特点;

8、从而实现由于上述两点的结构改进,设备本身使用范围更为广泛,可以更好的适用于大载荷,高速率的使用场景,并且可更好耐高低温,工作洁净环境要求大幅降低,降低后期维护周期,增加使用寿命。

技术特征:

1.一种输送机的顶升机构,包括底座(1)、电机(2)、第一螺旋锥齿换向器(3)、第二螺旋锥齿换向器(4)、第三螺旋锥齿换向器(5)和多个涡轮丝杆升降机(6),其特征在于:所述电机(2)的前侧设有第一螺旋锥齿换向器(3),所述第一螺旋锥齿换向器(3)的左右两侧分别设有第二螺旋锥齿换向器(4)和第三螺旋锥齿换向器(5);所述第一螺旋锥齿换向器(3)上的输入轴通过联轴器(7)与电机(2)传动连接,所述第一螺旋锥齿换向器(3)左右两端的输出轴通过联轴器(7)分别连接第一联动轴(8),两个所述第一联动轴(8)远离第一螺旋锥齿换向器(3)的一端通过联轴器(7)分别与第二螺旋锥齿换向器(4)和第三螺旋锥齿换向器(5)上的输入轴传动连接;所述第二螺旋锥齿换向器(4)和第三螺旋锥齿换向器(5)的前后两侧分别设有涡轮丝杆升降机(6),多个所述涡轮丝杆升降机(6)的涡轮丝杆竖直设置,且前侧的涡轮丝杆升降机(6)和后侧的涡轮丝杆升降机(6)相互靠近的一端设置有输入端,所述第二螺旋锥齿换向器(4)和第三螺旋锥齿换向器(5)的前端的输出轴通过联轴器(7)与前侧的涡轮丝杆升降机(6)的输入端传动连接,所述第二螺旋锥齿换向器(4)和第三螺旋锥齿换向器(5)的后端的输出轴通过联轴器(7)分别连接第二联动轴(9),两个所述第二联动轴(9)远离第二螺旋锥齿换向器(4)和第三螺旋锥齿换向器(5)的一端通过联轴器(7)分别与后侧的涡轮丝杆升降机(6)的输入端传动连接,多个所述涡轮丝杆升降机(6)的涡轮丝杆上端安装有载货台(10)。

2.根据权利要求1所述的一种输送机的顶升机构,其特征在于:多个所述涡轮丝杆升降机(6)前后左右相互对称。

3.根据权利要求1所述的一种输送机的顶升机构,其特征在于:所述底座(1)四角环绕对称设有多个安装柱(11),多个安装柱(11)下端分别设有安装座(12)。

4.根据权利要求1所述的一种输送机的顶升机构,其特征在于:所述底座(1)下端设有多个支撑柱(13)。

技术总结

本技术提供了一种输送机的顶升机构,包括底座、电机、第一螺旋锥齿换向器、第二螺旋锥齿换向器、第三螺旋锥齿换向器和多个涡轮丝杆升降机;本技术通过第一螺旋锥齿换向器、第二螺旋锥齿换向器、第三螺旋锥齿换向器、多个联轴器、第一联动轴和第二联动轴的相互配合,从而使得设备本身使用范围更为广泛,可以更好的适用于大载荷,高速率的使用场景,并且可更好耐高低温,工作洁净环境要求大幅降低,降低后期维护周期,增加使用寿命。

技术研发人员:周建明

受保护的技术使用者:江苏华益中亨金属科技发展有限公司

技术研发日:20221214

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!