一种大型断路器翻转装置的制作方法

本技术涉及断路器加工领域,特别涉及一种大型断路器翻转装置。

背景技术:

1、极柱式断路器是相对于罐式断路器而言的,是应用在高电压电网中的断路器,极柱式断路器包括支撑座、安装在支撑座上的极柱、安装在底座内的操动机构,其中,支撑座又分为动侧支撑座、静侧支撑座,同一个支撑座上安装的极柱一共有两个,呈上下位置分布,分别为上极柱、下极柱,上极柱与下极柱之间通过法兰连接,下极柱通经过法兰安装在支撑座上。

2、在极柱式断路器生产的过程中,会先分别将构成断路器的支撑座、极柱等部件加工好,然后再将加工好的支撑座、极柱等进行装配,现有的装配方式大都是人工进行装配,但是由于断路器自身结构决定了极柱式断路器其外形庞大,长度很长,相对应的极柱的尺寸也是比较庞大、长度比较长的,而一般在人工装配时,极柱都是直接竖直放置着的,因此高度会比较高,尤其是在上下两个极柱装配后,整体的高度会更高,而在极柱装配完成后,为了安全考虑,需要将装配好的极柱躺平放置,否则一旦竖直放置的极柱出现倾倒的现象,不仅会导致极柱破损,还会带来安全隐患。

3、而由于极柱的高度是比较高的,现有的放平方式都需要借助行吊的配合来实现的,即需要先由行吊将装配好的极柱整个吊起,在极柱脱离地面后,再通过人工的配合来将极柱的底端固定住,然后将装配好的极柱慢慢倾斜放置,直至完全躺平,整个过程中,需要由多个人员的共同配合来协同完成,而且由于极柱的材质为瓷质的,因此需要轻放,避免磕坏极柱,进而导致整个放平的过程是非常缓慢的,不仅需要消耗大量的人力、物力,效率还比较慢。

技术实现思路

1、本实用新型要解决的技术问题是提供一种大型断路器翻转装置,能够快速的实现断路器极柱的放平,减少人力、物力的消耗。

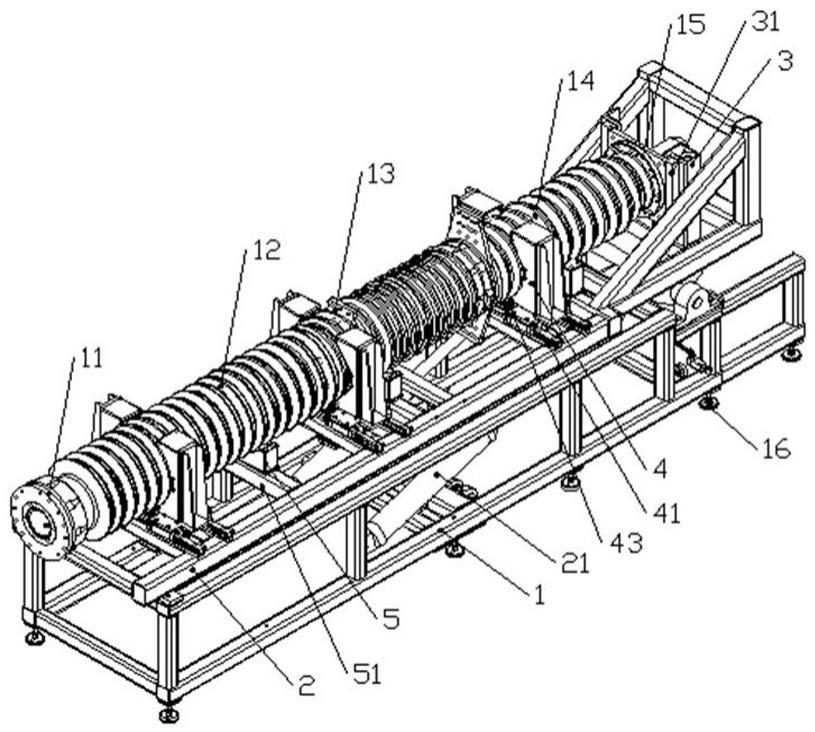

2、为解决上述技术问题,本实用新型的技术方案为:一种大型断路器翻转装置,大型断路器包括上、下极柱,在上极柱的顶端连接有上法兰座,上极柱与下极柱之间连接有触头座,下极柱的底端连接有下法兰座,其创新在于:翻转装置包括

3、翻转机架;

4、水平安装在翻转机架上的翻转平台,该翻转平台的一侧与翻转机架铰接,另一侧平放在翻转机架上,所述翻转平台由安装在翻转机架上的翻转机构驱动进行翻转;

5、安装在翻转平台上的支撑座,该支撑座位于靠近翻转平台与翻转机架铰接的一侧,所述支撑座包括支撑架以及安装在支撑架上的支撑台板,所述支撑台板有一对,沿着翻转平台的幅宽方向分布在支撑架的两侧,所述支撑台板呈l形状,且两个支撑台板相对设置,在两个支撑台板相邻的一侧还开有容下法兰座放置的限位凹槽,利用两个支撑台板上的限位凹槽共同配合实现对下法兰座的限位支撑;

6、安装在翻转平台上的夹持组件,所述夹持组件有数个,沿着翻转平台的长轴方向依次分布,所述夹持组件包括一对并列分布在翻转平台幅宽方向两侧的夹持板,两个夹持板由安装在翻转平台上的水平机构驱动相互靠近或远离;

7、翻转平台上还安装有数个辅助支撑台,辅助支撑台处于翻转平台的中心线上,且各个辅助支撑台沿着翻转平台的长轴方向依次排布,在辅助支撑台的上端面还开有一支撑凹槽,所述支撑凹槽呈等腰梯形状,且支撑凹槽的上底的长度长于支撑凹槽的下底的长度。

8、进一步的,所述翻转机构包括一对并列安装在翻转机架上的翻转油缸,翻转油缸的底端与翻转机架铰接,翻转油缸的顶端与翻转平台铰接,且翻转油缸与翻转平台的铰接点位于靠近翻转平台与翻转机架铰接的一侧。

9、进一步的,所述水平机构为:在翻转平台幅宽方向的两侧分别安装有一对与两个夹持板一一对应配合的平移导轨,两个平移导轨沿着翻转平台的长轴方向并列分布,且平移导轨沿着翻转平台的幅宽方向延伸,在夹持板的底端安装有与两个平移导轨相配合使用的平移滑块,所述夹持板由安装在翻转平台上的齿轮、齿条的配合实现相互靠近或远离。

10、进一步的,所述夹持板与齿轮、齿条之间的配合为:在两个夹持板的底端分别安装有一齿条,且齿条位于两个平移导轨之间,所述齿条沿着翻转平台的幅宽方向延伸,且两个齿条均延伸至翻转平台的中心位置,并存在着重合,在翻转平台的中心位置安装有与两个齿条均啮合的齿轮,所述齿轮由安装在翻转平台上的平移电机驱动进行转动,并带动两个齿条进行同步反向运动,从而驱动两个夹持板相互靠近或远离。

11、进一步的,所述夹持板的内壁上开有一夹持凹槽,所述夹持凹槽呈等腰梯形状,夹持凹槽的两个腰分别位于上下两侧,夹持凹槽长度短的底位于夹持板的内侧,长度长的底位于夹持板的外侧,从而使得整个夹持板形成一c字型结构,在两个夹持板靠拢后,两个夹持板上的夹持凹槽共同配合形成容大型断路器的极柱装夹的夹持空腔。

12、进一步的,所述翻转平台上位于支撑座的旁侧还设置有防护围栏。

13、本实用新型的优点在于:本实用新型的翻转装置,通过翻转机架、翻转平台、支撑座、辅助支撑台及夹持组件的共同配合,来实现对大型断路器的翻转,整个过程过程均由机械实现,大大减小了人力、物力的需求,能够快速的实现断路器极柱的放平。

14、辅助支撑台的设计,则是为了实现对大型断路器的辅助支撑,另一方面还能在大型断路器放平后能够实现对大型断路器的主支撑,这样就可以减少夹持板对大型断路器的夹持力,甚至是不施加加持力,避免长时间的夹持对极柱造成损伤。

15、翻转机构的设计,采用一对翻转油缸的配合来实现对翻转平台的翻转,使得翻转平台在运动时更加的稳定,而且对于单个的翻转油缸的承载力也比较小;另外,将翻转油缸与翻转平台的铰接点设计在靠近翻转平台与翻转机架铰接的一侧,这样对于翻转油缸的行程要求也小了。

16、水平机构的设计:对于单个夹持板的平移采用一对平移导轨的配合来实现,使得夹持板的平移运动更加的稳定,避免出现偏差,保证对大型断路器的夹持。

17、对于夹持板与齿轮、齿条之间的配合,采用两个延伸至翻转平台的中心位置并存在着重合的齿条来与齿轮配合,这样的驱动方式,只需要一个齿轮以及一个电机的配合就能实现两个夹持板的相互靠近或远离,减少了传动件以及主动驱动件,简化了结构,降低了能耗。

技术特征:

1.一种大型断路器翻转装置,大型断路器包括上、下极柱,在上极柱的顶端连接有上法兰座,上极柱与下极柱之间连接有触头座,下极柱的底端连接有下法兰座,其特征在于:翻转装置包括

2.根据权利要求1所述的大型断路器翻转装置,其特征在于:所述翻转机构包括一对并列安装在翻转机架上的翻转油缸,翻转油缸的底端与翻转机架铰接,翻转油缸的顶端与翻转平台铰接,且翻转油缸与翻转平台的铰接点位于靠近翻转平台与翻转机架铰接的一侧。

3.根据权利要求1所述的大型断路器翻转装置,其特征在于:所述水平机构为:在翻转平台幅宽方向的两侧分别安装有一对与两个夹持板一一对应配合的平移导轨,两个平移导轨沿着翻转平台的长轴方向并列分布,且平移导轨沿着翻转平台的幅宽方向延伸,在夹持板的底端安装有与两个平移导轨相配合使用的平移滑块,所述夹持板由安装在翻转平台上的齿轮、齿条的配合实现相互靠近或远离。

4.根据权利要求3所述的大型断路器翻转装置,其特征在于:所述夹持板与齿轮、齿条之间的配合为:在两个夹持板的底端分别安装有一齿条,且齿条位于两个平移导轨之间,所述齿条沿着翻转平台的幅宽方向延伸,且两个齿条均延伸至翻转平台的中心位置,并存在着重合,在翻转平台的中心位置安装有与两个齿条均啮合的齿轮,所述齿轮由安装在翻转平台上的平移电机驱动进行转动,并带动两个齿条进行同步反向运动,从而驱动两个夹持板相互靠近或远离。

5.根据权利要求1所述的大型断路器翻转装置,其特征在于:所述夹持板的内壁上开有一夹持凹槽,所述夹持凹槽呈等腰梯形状,夹持凹槽的两个腰分别位于上下两侧,夹持凹槽长度短的底位于夹持板的内侧,长度长的底位于夹持板的外侧,从而使得整个夹持板形成一c字型结构,在两个夹持板靠拢后,两个夹持板上的夹持凹槽共同配合形成容大型断路器的极柱装夹的夹持空腔。

6.根据权利要求1所述的大型断路器翻转装置,其特征在于:所述翻转平台上位于支撑座的旁侧还设置有防护围栏。

技术总结

本技术涉及一种大型断路器的翻转装置,包括翻转机架;水平安装在翻转机架上的翻转平台,翻转平台由安装在翻转机架上的翻转机构驱动进行翻转;安装在翻转平台上的支撑座,支撑座包括支撑架以及安装在支撑架上的支撑台板;安装在翻转平台上的夹持组件,夹持组件有数个,沿着翻转平台的长轴方向依次分布,夹持组件包括一对夹持板,两个夹持板由安装在翻转平台上的水平机构驱动相互靠近或远离;翻转平台上还安装有数个辅助支撑台。本技术的优点在于:通过翻转机架、翻转平台、支撑座、辅助支撑台及夹持组件的共同配合,来实现对大型断路器的翻转,整个过程过程均由机械实现,大大减小了人力、物力的需求,能够快速的实现断路器极柱的放平。

技术研发人员:范济民,余华,邹金洪,曹月,谢杨,曹海龙,倪晓慧

受保护的技术使用者:江苏省如高高压电器有限公司

技术研发日:20221226

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!