一种自动化灌装封口机的制作方法

本发明属于封口机领域,更具体地,涉及一种自动化灌装封口机。

背景技术:

1、深孔板是在普通微孔板(主要是96、384孔板)的外观尺寸基础上,保持长、宽符合sbs国际规范的同时,增加孔的深度,以此达到增加每个孔的容积的目的。并且为了适应其特定的使用范围,一方面通过改变制造材料(现多用聚丙烯(pp),个别用聚苯乙烯(ps)),另一方面通过改进表面处理工艺,进而制作成的一类实验室板材。

2、深孔板目前大量用于dna检测、高通量反应、存储和转移样品、抗体滴度检测等。因此,不管深孔板的内部有没有试剂,深孔板都需要进行封口密封,以防内部被污染。

3、在深孔板的封装生产线中,一般都需要将深孔板装入到传送带上,通过生产线上的封膜机构将其封装起来。

4、然而,目前将深孔板送料到传送带以及从传送带上卸料都是采用人工来进行的,需要上料员在上料口位置持续操作,手动将需要封膜的深孔板根据封膜的加工频率逐一放置到上料位置,上料员需要始终关注生产线的工作进度,以把握上料节奏,但上料员在长时间工作后因为注意力不集中容易出现上料速度的失误,上料过快导致封膜混乱,影响封膜质量,上料过慢会降低生产效率;而且当厂房中安装多个封口机后,每个封口机都需要配备上料员,人力成本较高。

5、铝塑膜适用于长期保存样品,优异的防蒸发性能,样品几乎无蒸发,易刺穿,揭取更加方便,常被用在深孔板上进行封口,现有的封口方式是,人工将一张与深孔板的端部基板面积差不多大小的铝塑膜通过医用级强力粘合剂粘在深孔板的端面上,以此实现封口,但是这样效率较低,费时费力。

技术实现思路

1、针对现有技术的以上缺陷或改进需求,本发明提供了一种自动化灌装封口机,其可实现上料、灌装、热压封膜和切断封膜的功能,生产效率高。

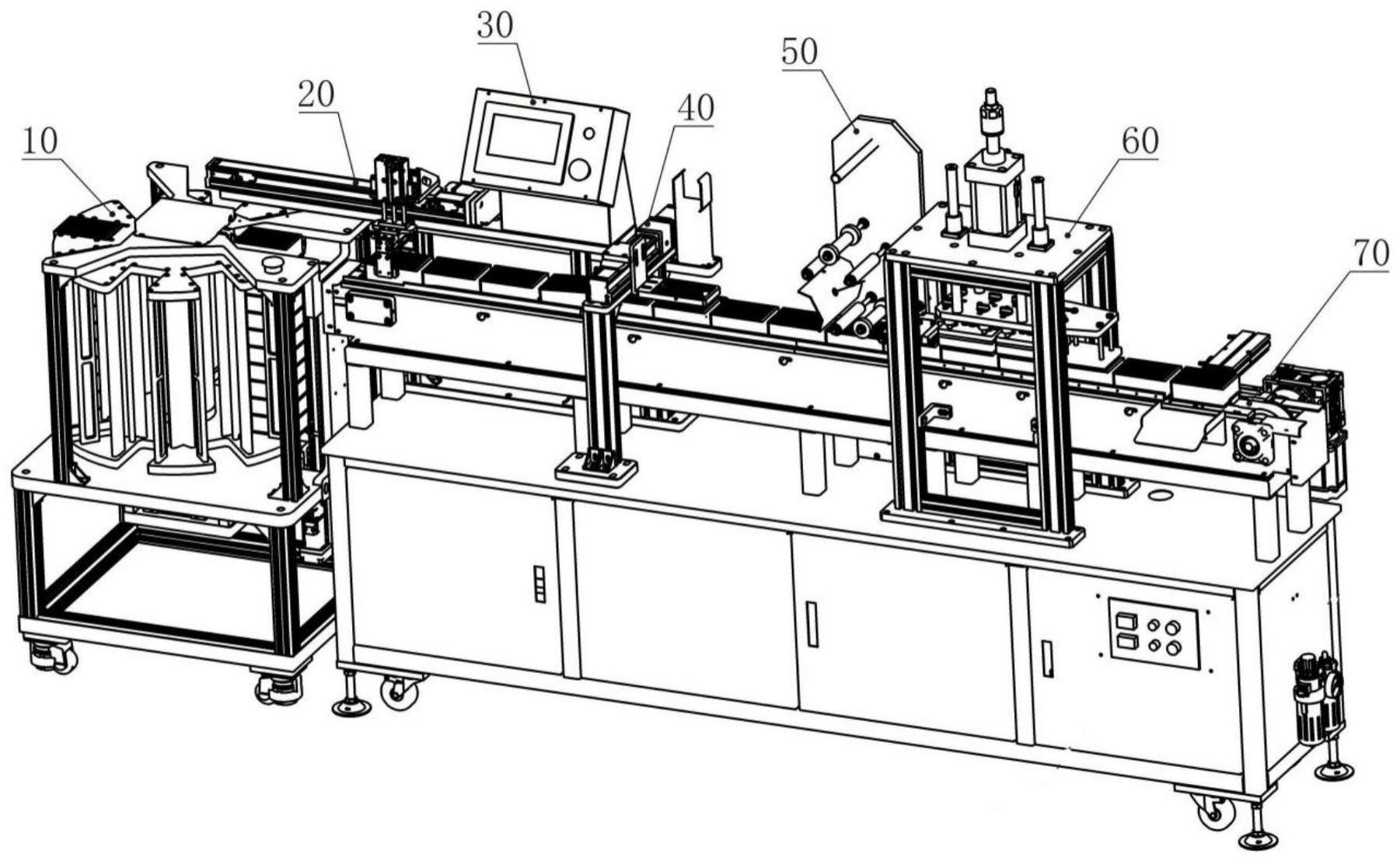

2、为实现上述目的,按照本发明的一个方面,提供了一种自动化灌装封口机,其特征在于,包括上料机构、取料机械手、输送机、灌装机构和热压封膜机构,其中:

3、所述上料机构具有用于存储深孔板的料仓和用于将料仓内的深孔板顶出料仓的升降机构;

4、所述取料机械手用于将从料仓顶出的深孔板转移到输送机的传送带上;

5、所述灌装机构用于向输送机上的深孔板内灌装试剂;

6、所述热压封膜机构用于对输送机上的灌装有试剂的深孔板进行热压封膜及将已封好薄膜的深孔板上的薄膜切断。

7、优选地,包括固定架、电机、旋转主轴、旋转架和升降机构,其中:

8、所述电机和所述升降机构分别安装在所述固定架上,并且所述电机的输出轴连接所述旋转主轴,所述旋转主轴竖直设置;

9、所述旋转架固定安装在所述旋转主轴上,所述旋转架上设置有用于容纳及承接深孔板的料仓,所述料仓设置有多个并且这些料仓沿着所述旋转主轴的周向布置;

10、每个所述料仓均具有用于承接深孔板的承接台,并且每个所述料仓均具有便于升降机构伸入料仓的通道,以便升降机构将料仓内的深孔板顶出料仓。

11、优选地,所述料仓具有用于与深孔板接触的竖直导向面,以对深孔板的向上移动进行导向。

12、优选地,每个所述料仓均具有侧开口,以便从料仓的侧面放入深孔板,所述固定架在对应于所述升降机构的位置还安装有侧挡板,以防止料仓内的深孔板从侧开口掉落。

13、优选地,所述热压封膜机构包括放膜机构和压膜机构,所述放膜机构包括放膜安装板以及共同安装在所述放膜安装板上的用于安装薄膜卷的膜卷轴和用于对放出的薄膜进行导向的放膜导轮;

14、所述压膜机构包括支撑架、气缸、升降架、切刀和三组深孔板压件,所述气缸安装在该支撑架上并且该气缸的输出轴朝下设置,该升降架安装在该气缸的输出轴上,该升降架具有升降板,三组深孔板压件分别为第一深孔板压件、第二深孔板压件和第三深孔板压件并且所述第一深孔板压件、第二深孔板压件和第三深孔板压件沿着传送带的传送方向依次布置;

15、对于每组所述深孔板压件而言,其包括弹簧导向组件和压板组件,该弹簧导向组件包括导向轴、限位块和压缩弹簧,该导向轴竖直设置,该导向轴的上端穿过所述升降板并且与所述升降板间隙配合,该导向轴的下端固定连接所述压板组件,该压板组件的底端为用于压住深孔板的平面,该限位块安装在所述导向轴的上端,该压缩弹簧穿装在所述导向轴上,所述压缩弹簧的上端抵靠在所述升降板上而下端抵靠在所述压板组件上;

16、所述第二深孔板压件的压板组件上设有用于熔化薄膜的加热模块;

17、所述切刀安装在所述升降板上并且位于所述第二深孔板压件和第三深孔板压件之间,以用于切断相连两深孔板之间的薄膜。

18、优选地,所述第一深孔板压件和第二深孔板压件的压板组件均具有压板和弹簧安装套筒,并且:

19、所述弹簧安装套筒的上端敞口而下端具有内法兰,所述弹簧安装套筒固定安装在所述压板并且所述内法兰固定安装在所述导向轴上,所述弹簧安装套筒位于所述升降板与所述压板之间,所述压缩弹簧的下端伸入所述弹簧安装套筒内并且抵靠在所述内法兰上。

20、优选地,所述灌装机构采用分液器。

21、优选地,所述输送机的机壳上设置有卸料板,并且推料机构设置在对应于卸料板的位置,以用于将封好膜的深孔板推入卸料板。

22、优选地,所述取料机械手包括双轴移动平台以及机械夹爪,所述双轴移动平台上安装所述机械夹爪,以用于带动所述机械夹爪水平移动及竖直移动。

23、优选地,所述输送机的传送带上设置有多个分隔块,以用于隔开任意相邻的两个深孔板。

24、总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

25、1)本发明将深孔板的上料机构、灌装机构、热压封膜机构和输送机集成在一起,可组装形成自动化的生产系统,生产效率高。

26、2)本发明的上料机构的电机可带动旋转主轴转动,从而带动旋转主轴上的旋转架转动,而在旋转架上设置有多个料仓可容纳深孔板,在料仓转动到对应于升降机构的位置时,升降机构可从料仓的通道处伸入料仓来顶出深孔板,从而可方便外部的机械手取料后放到设定位置,使放料能持续的稳定运行,可稳定运动节拍和平衡生产节拍,为整机的自动化实现提供了保证,减轻了工人的劳动强度,提高了生产效率。

27、3)本发明的热压封膜机构可通过第一深孔板压件的压板组件将薄膜先预压在深孔板上,第二深孔板压件的压板组件的加热薄膜来使薄膜熔化后粘在深孔板上,而且在第二深孔板压件和第三深孔板压件之间设置了切刀,通过第三深孔板压件压住封好膜的深孔板后,第二深孔板压件和第三深孔板压件可先固定住两个深孔板,然后升降架带动切刀继续下移就可以将第二深孔板压件和第三深孔板压件压住的两个深孔板之间的薄膜切断,自动化程度和生产效率都比较高,可与传送带配合实现深孔板的自动化封膜。

技术特征:

1.一种自动化灌装封口机,其特征在于,包括上料机构、取料机械手、输送机、灌装机构和热压封膜机构,其中:

2.根据权利要求1所述的一种自动化灌装封口机,其特征在于,所述上料机构,其特征在于,包括固定架、电机、旋转主轴、旋转架和升降机构,其中:

3.根据权利要求1所述的一种自动化灌装封口机,其特征在于,所述料仓具有用于与深孔板接触的竖直导向面,以对深孔板的向上移动进行导向。

4.根据权利要求2所述的一种自动化灌装封口机,其特征在于,每个所述料仓均具有侧开口,以便从料仓的侧面放入深孔板,所述固定架在对应于所述升降机构的位置还安装有侧挡板,以防止料仓内的深孔板从侧开口掉落。

5.根据权利要求1所述的一种自动化灌装封口机,其特征在于,所述热压封膜机构包括放膜机构和压膜机构,所述放膜机构包括放膜安装板以及共同安装在所述放膜安装板上的用于安装薄膜卷的膜卷轴和用于对放出的薄膜进行导向的放膜导轮;

6.根据权利要求5所述的一种自动化灌装封口机,其特征在于,所述第一深孔板压件和第二深孔板压件的压板组件均具有压板和弹簧安装套筒,并且:

7.根据权利要求1所述的一种自动化灌装封口机,其特征在于,所述灌装机构采用分液器。

8.根据权利要求1所述的一种自动化灌装封口机,其特征在于,所述输送机的机壳上设置有卸料板,并且推料机构设置在对应于卸料板的位置,以用于将封好膜的深孔板推入卸料板。

9.根据权利要求1所述的一种自动化灌装封口机,其特征在于,所述取料机械手包括双轴移动平台以及机械夹爪,所述双轴移动平台上安装所述机械夹爪,以用于带动所述机械夹爪水平移动及竖直移动。

10.根据权利要求1所述的一种自动化灌装封口机,其特征在于,所述输送机的传送带上设置有多个分隔块,以用于隔开任意相邻的两个深孔板。

技术总结

本发明公开了一种自动化灌装封口机,包括上料机构、取料机械手、输送机、灌装机构和热压封膜机构,所述上料机构具有用于存储深孔板的料仓和用于将料仓内的深孔板顶出料仓的升降机构;所述取料机械手用于将顶出的深孔板转移到输送机的传送带上;所述灌装机构用于向输送机上的深孔板内灌装试剂;所述热压封膜机构用于对输送机上的灌装有试剂的深孔板进行热压封膜及将已经封好薄膜的深孔板上的薄膜切断。本发明将深孔板的上料机构、灌装机构、热压封膜机构和输送机集成在一起,可组装形成自动化的生产系统,生产效率高。

技术研发人员:蒋如飞,杨小岚,宋建军,潘超

受保护的技术使用者:武汉纳磁生物科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!