氢氧化铝粉料上料装置及上料方法与流程

本发明涉及化工粉料输送,尤其涉及氢氧化铝粉料上料装置及上料方法。

背景技术:

1、在传统作业方式中,需要先将氢氧化铝粉料开包后散装称量,然后转运到上料装置上进行投料输送,粉料输送主要表现于根据需求的用量进行精确取用,从而达到精细化加工需求,进而提高输送效率,减少粉料损耗量,针对于粉料输送的技术启示;

2、对于粉料输送的研究发现了以下问题:

3、在粉料上料装置输送粉料时,通过重量传感器将需求用量的粉料进行称重后取量,而粉料在称量板板面上进行称量时,部分粉料会粘于称量板板面,因部分粉料粘于称量板板面,在上料装置称量后,不能对称量板板面所黏连的粉料刮落,导致粉料数量存在偏差,从而不能达到精细化加工需求的目的;

4、目前,现有技术中的cn113998485a氢氧化铝粉料上料称料装置,公开了粉料上料装置,该发明由电机反转,此时螺旋送料板缓慢有序的将粉料通过下料管向下推动,同时弧形电磁铁断电解除对滑环的限定,对环形电磁铁断电解除对金属圈吸附,此时棘轮带动齿轮套转动,进而带动抵杆转动,使得抵杆底端的导珠间歇性的推动斜环,进而实现对挡板的推动,使得粉料缓慢有序的流入到通道中,压力传感器将信号输送至控制器并最终通过显示面板显示此时粉料的重量,通过电机可以带动主轴和细轴转动,进而带动设置的刮杆和塑料弹簧对通道内壁以及半圆形承板的清理、刮料,使得粉料可以快速的向下落入通道中,避免粉料残留;

5、本发明主要能够解决粉料经过称量板板面称量后不能完全刮落,导致粉料不能达到精细化加工需求的问题。

技术实现思路

1、为解决上述技术问题,本发明提供氢氧化铝粉料上料装置及上料方法,以解决上述背景技术中描述问题。

2、本发明氢氧化铝粉料上料装置及上料方法的目的与功效,由以下具体技术手段达成:氢氧化铝粉料上料装置,包括上料箱,所述上料箱的顶部左侧安装有箱盖,上料箱的顶部右侧安装有电机,电机的输出端连接有主轴,主轴的外侧面安装有螺旋送料板,主轴的底端安装有挡板,挡板的底部安装有副轴,副轴的外侧面连接有进行刮料的驱动组件,上料箱的底部外侧安装有支撑柱,上料箱的底部中心处安装有下料管,下料管的底部安装有通道,通道的外侧面安装有显示面板,驱动组件包括连接杆、主刮板、辅助刮板、半圆形承板、主刮块、辅助刮块和连接块,连接杆的一端连接有主刮板,主刮板的一侧安装有主刮块,主刮块的内部设置有辅助刮块,主刮板的内部设置有辅助刮板,辅助刮板的两端从上至下分别连接有连接块和半圆形承板。

3、进一步的,所述主刮板呈凹形设置,其凹口内设置有辅助刮料的排料组件,主刮板的内部呈中空设置。

4、进一步的,所述辅助刮板贯穿设置于主刮板的内部,辅助刮板呈凹形设置,其凹口处的一侧开设有齿条槽,辅助刮板的底部与半圆形承板的上表面呈贴合设置,且辅助刮板的长度与通道的倾斜长度相同。

5、进一步的,所述主刮块的初始状态为倾斜设置,且贴合于通道的内壁,主刮块的内部呈中空设置,其中空处贯穿设置有辅助刮块。

6、进一步的,所述连接块呈“z”形设置,且分别嵌入于主刮板一端开口和主刮块一端开口。

7、进一步的,所述排料组件包括副刮板、副刮块、衔接齿轮、筛板、筛块和滑块,副刮板的正面左侧安装有衔接齿轮,副刮板的正面右侧设置有筛板,筛板的一侧设置有筛块,筛块的一侧安装有滑块,副刮板的底部安装有副刮块。

8、进一步的,所述副刮板嵌入设置于主刮板的凹口处,其副刮板的内部呈中空设置,且正面、背面与右侧面均呈开口设置。

9、进一步的,所述衔接齿轮与辅助刮板凹口处的齿条槽呈啮合设置。

10、进一步的,两个所述筛板分别设置于副刮板正面和背面的开口处,其筛板呈网格状设置,该网格的内侧面均呈开口设置,且开口处均设置有限位块,筛块呈菱形块设置,其与筛板的网格呈配套设置,筛块通过滑块与筛板连接,滑块嵌入于筛板的开口内,且滑块呈“l”形设置。

11、进一步的,所述氢氧化铝粉料上料方法,具体操作步骤如下:

12、s1:电机反转,此时螺旋送料板缓慢有序的将粉料通过下料管向下推动挡板,挡板推动副轴向下偏移;

13、s2:主刮板通过辅助刮板的长度与通道的倾斜长度相同,使得主刮板在辅助刮板外侧面进行向下滑动,主刮板同时带动主刮块向下移动并贴合于半圆形承板上表面;

14、s3:副刮板通过衔接齿轮转动使副刮块至贴合半圆形承板上表面,副刮板跟随主刮板转动使副刮块对半圆形承板上表面黏连的粉料进行刮落;

15、s4:副刮板跟随主刮板进行顺时针或逆时针转动时,副刮板远离主刮板的一端保持原地转动,其副刮板一侧的筛块受副刮板转动产生的惯性作用通过滑块嵌入于筛板的网格内,使得副刮板的一侧呈封闭状态,另一侧则为不封闭状态;

16、s5:电机带动主轴转动的同时使副轴进行转动,副轴转动并带动连接杆使主刮块对落于通道内壁的粉料进行刮落;

17、s6:粉料通过副刮板不封闭的一侧进入副刮板内部,该粉料位于副刮板内部转动并受离心力作用,通过副刮板的一侧为封闭状态,使得粉料受离心力作用通过副刮板右侧开口排出,通过副刮板远离主刮板的一端保持原地转动,使得粉料受离心力作用的甩出力降低,进而粉料排出后于半圆形承板中心处。

18、有益效果:

19、1、电机反转使螺旋送料板缓慢有序的将粉料通过下料管向下推动挡板,挡板推动副轴向下偏移,主刮板通过辅助刮板的长度与通道的倾斜长度相同,使得主刮板在辅助刮板外侧面进行向下滑动,主刮板同时带动主刮块向下移动并贴合于半圆形承板上表面,进而在电机带动主轴转动的同时使副轴进行转动,副轴转动并带动连接杆使主刮块对落于通道内壁的粉料进行刮落;

20、2、副刮板在主刮板内部向下移动通过衔接齿轮与辅助刮板凹口处的齿条槽相啮合,使得主刮板向下移动的过程中使副刮板向下移动并向主刮板外侧转动,随着主刮板向下移动并贴合半圆形承板上表面后,副刮板通过衔接齿轮转动使副刮块至贴合半圆形承板上表面,副刮板跟随主刮板转动使副刮块对半圆形承板上表面黏连的粉料进行刮落;

21、3、当副刮板跟随主刮板进行顺时针转动时,副刮板远离主刮板的一端保持原地转动,其副刮板的主体跟随主刮板转动,其副刮板正面一侧的筛块受副刮板转动产生的惯性作用通过滑块嵌入于筛板的网格内,使得副刮板的正面呈封闭状态,其背面受惯性作用不进行封闭,防止半圆形承板上表面的粉料刮落后堆积不易于收集;

22、4、粉料通过副刮板背面进入副刮板内部,该粉料位于副刮板内部转动并受离心力作用,通过副刮板的正面为封闭状态,使得粉料受离心力作用通过副刮板右侧开口排出,通过副刮板远离主刮板的一端保持原地转动,使得粉料受离心力作用的甩出力降低,进而粉料排出后于半圆形承板中心处;

技术特征:

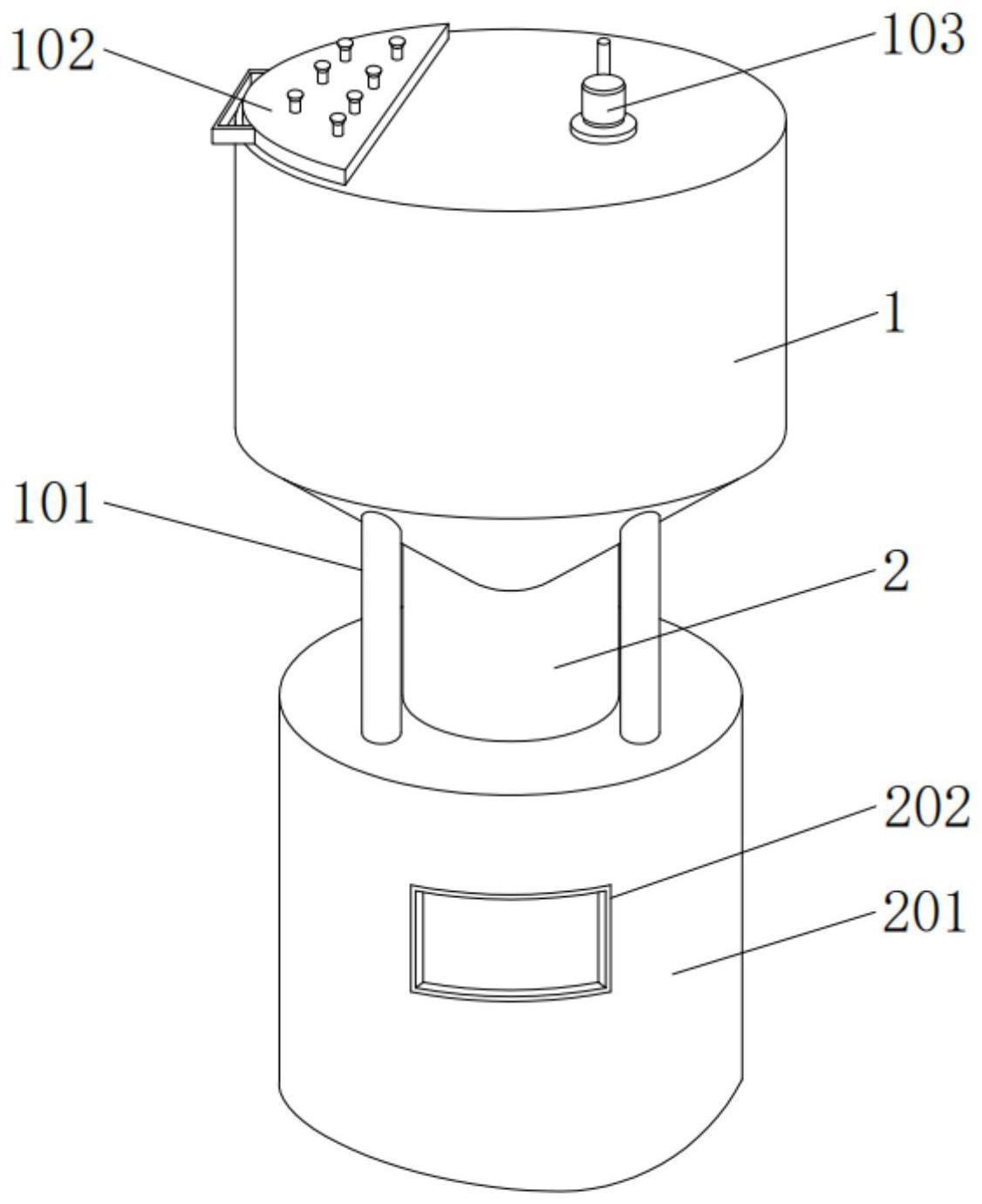

1.氢氧化铝粉料上料装置,包括上料箱(1),其特征在于,所述上料箱(1)的顶部左侧安装有箱盖(102),上料箱(1)的顶部右侧安装有电机(103),电机(103)的输出端连接有主轴(203),主轴(203)的外侧面安装有螺旋送料板(204),主轴(203)的底端安装有挡板(205),挡板(205)的底部安装有副轴(206),副轴(206)的外侧面连接有进行刮料的驱动组件,上料箱(1)的底部外侧安装有支撑柱(101),上料箱(1)的底部中心处安装有下料管(2),下料管(2)的底部安装有通道(201),通道(201)的外侧面安装有显示面板(202);

2.根据权利要求1所述的氢氧化铝粉料上料装置,其特征在于,所述主刮板(301)呈凹形设置,其凹口内设置有辅助刮料的排料组件,主刮板(301)的内部呈中空设置。

3.根据权利要求2所述的氢氧化铝粉料上料装置,其特征在于,所述辅助刮板(302)贯穿设置于主刮板(301)的内部,辅助刮板(302)呈凹形设置,其凹口处的一侧开设有齿条槽,辅助刮板(302)的底部与半圆形承板(303)的上表面呈贴合设置,且辅助刮板(302)的长度与通道(201)的倾斜长度相同。

4.根据权利要求1所述的氢氧化铝粉料上料装置,其特征在于,所述主刮块(304)的初始状态为倾斜设置,且贴合于通道(201)的内壁,主刮块(304)的内部呈中空设置,其中空处贯穿设置有辅助刮块(305)。

5.根据权利要求4所述的氢氧化铝粉料上料装置,其特征在于,所述连接块(306)呈“z”形设置,且分别嵌入于主刮板(301)一端开口和主刮块(304)一端开口。

6.根据权利要求2所述的氢氧化铝粉料上料装置,其特征在于,所述排料组件包括副刮板(5)、副刮块(501)、衔接齿轮(502)、筛板(503)、筛块(504)和滑块(505),副刮板(5)的正面左侧安装有衔接齿轮(502),副刮板(5)的正面右侧设置有筛板(503),筛板(503)的一侧设置有筛块(504),筛块(504)的一侧安装有滑块(505),副刮板(5)的底部安装有副刮块(501)。

7.根据权利要求6所述的氢氧化铝粉料上料装置,其特征在于,所述副刮板(5)嵌入设置于主刮板(301)的凹口处,其副刮板(5)的内部呈中空设置,且正面、背面与右侧面均呈开口设置。

8.根据权利要求6所述的氢氧化铝粉料上料装置,其特征在于,所述衔接齿轮(502)与辅助刮板(302)凹口处的齿条槽呈啮合设置。

9.根据权利要求6所述的氢氧化铝粉料上料装置,其特征在于,两个所述筛板(503)分别设置于副刮板(5)正面和背面的开口处,其筛板(503)呈网格状设置,该网格的内侧面均呈开口设置,且开口处均设置有限位块,筛块(504)呈菱形块设置,其与筛板(503)的网格呈配套设置,筛块(504)通过滑块(505)与筛板(503)连接,滑块(505)嵌入于筛板(503)的开口内,且滑块(505)呈“l”形设置。

10.氢氧化铝粉料的上料方法,其特征在于,根据权利要求1-9所述的氢氧化铝粉料上料装置,具体操作步骤如下:

技术总结

本发明提供了氢氧化铝粉料上料装置及上料方法,包括上料箱,上料箱的顶部左侧安装有箱盖,上料箱的顶部右侧安装有电机,电机的输出端连接有主轴,主轴的外侧面安装有螺旋送料板,主轴的底端安装有挡板,挡板的底部安装有副轴,副轴的外侧面连接有进行刮料的驱动组件,副刮板在主刮板内部向下移动通过衔接齿轮与辅助刮板凹口处的齿条槽相啮合,使得主刮板向下移动的过程中使副刮板向下移动并向主刮板外侧转动,随着主刮板向下移动并贴合半圆形承板上表面后,副刮板通过衔接齿轮转动使副刮块至贴合半圆形承板上表面,副刮板跟随主刮板转动使副刮块对半圆形承板上表面黏连的粉料进行刮落。

技术研发人员:石恒业,张惟波,蒋玉安

受保护的技术使用者:山东科恒晶体材料科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!