一种汽车底盘组装用薄垫片的自动分装输送总成的制作方法

本发明涉及汽车零部件装配加工相关的领域,具体的说是一种汽车底盘组装用薄垫片的自动分装输送总成。

背景技术:

1、在汽车零部件底盘的零部件组装过程中,为了减少零部件之间或者螺栓与零部件的缓冲,通常在连接装配时,均需增加薄垫片,因此在装配流程中,对薄垫片的也是较为重要的一个环节。

2、为加快装配进度,当车间设置两条装配线同时进行车辆底盘组装时,就需要将薄垫片分成均匀分成两份后,再投送至适宜的装配点再进行装配,但问题是传统的分料设备存在稳定性不高,且难以均分的缺陷,光靠人力进行分料也比较费力。

技术实现思路

1、为了克服传统技术存在的缺陷并实现对薄垫片进行均分,本发明提出了一种汽车底盘组装用薄垫片的自动分装输送总成。

2、本发明所要解决的技术问题采用以下技术方案来实现:

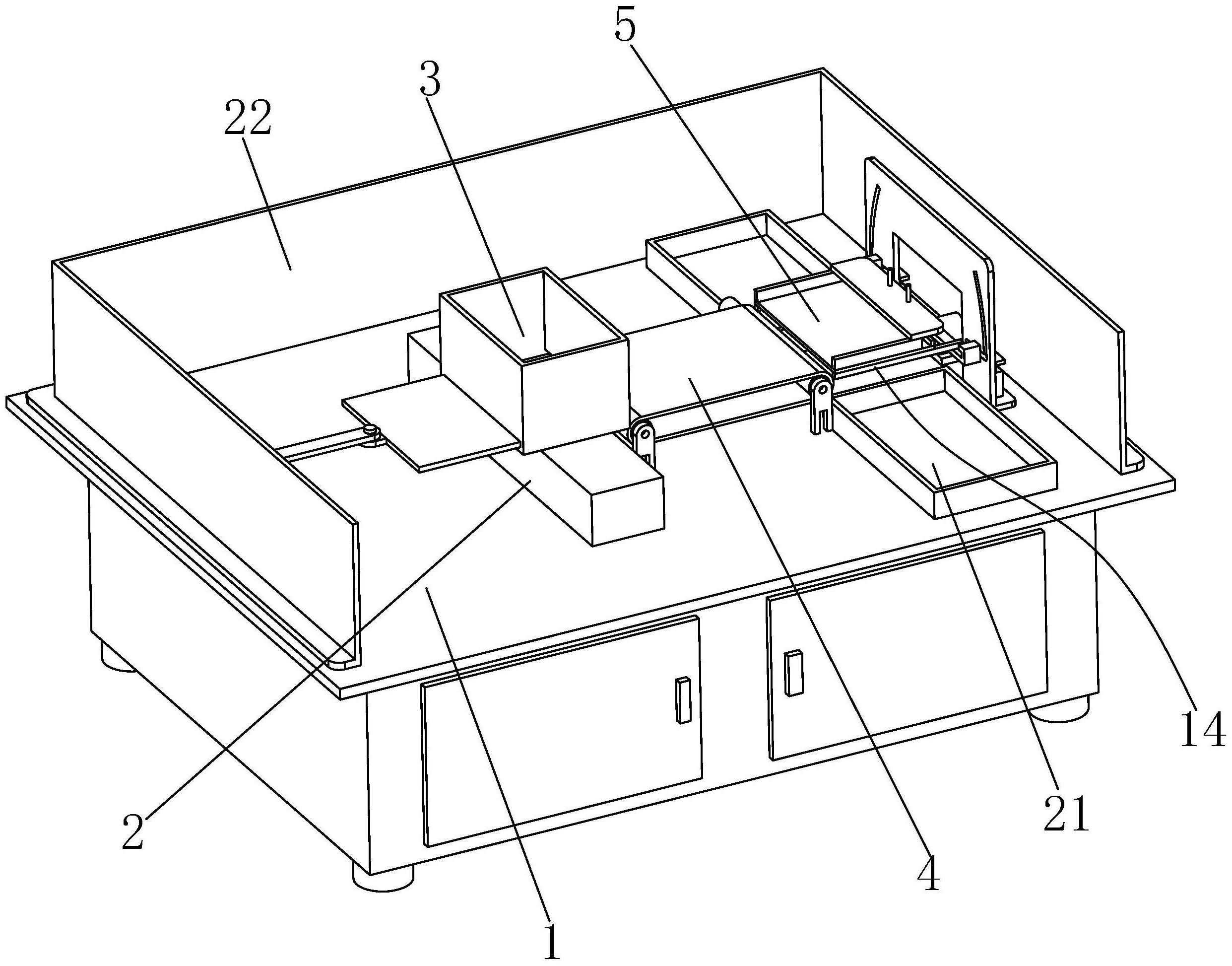

3、一种汽车底盘组装用薄垫片的自动分装输送总成,设有总装台以及安装于总装台上的垫块;该垫块上安放有存储盒,存储盒的左侧方设有与其相适配的推料组件;存储盒的右侧方设有安装于总装台上的输送带,输送带的右端抵合有分装板,分装板底端焊接有配装架,配装架配合有分装控制组件。存储盒内部用于叠放式存储薄垫片。推料组件可控制存储于存储盒内的薄垫片进行出料。输送带用于将出料后的薄垫片输送至分装板上,以便于进行后续分装。分装控制组件用于控制分装。

4、进一步地,分装板的前后两侧均设有安放于总装台上的收集箱。收集箱用于存储分装后的薄垫片。

5、进一步地,存储盒的左侧下部、右侧下部均设有内通槽。内通槽的高度设置与薄垫片的厚度相一致。

6、进一步地,推料组件是由安装于总装台上的i型电机、连接i型电机的摇杆,与摇杆铰接相连的传递杆以及铰接连接传递杆的推料板所构成;推料板与内通槽滑动配合。推料板也与单个薄垫片厚度一致。通过i型电机的旋转驱动以及传递杆的传动,能够使得推料板左右往复滑动,实现不断自动将薄垫片逐一推送至输送带上,实现自动供料。i型电机与摇杆之间可外接减速器。

7、进一步地,所述分装板右端焊接有限位板,限位板上分别安装有液压缸、导杆;液压缸连接有与导杆滑动配合的汇合架。限位板用于对输送至分装板上的薄垫片进行右限位。汇合架在液压缸驱动下可进行升降。

8、进一步地,所述汇合架的前后两侧均设有阻挡板。阻挡板可随汇合架一同升降,阻挡板用于防止博垫片从前后两侧溢出。

9、进一步地,配装架的前后两侧均焊接有圆杆,配装架中部设有齿条。该结构是为后续便于控制分料而设置。

10、进一步地,分装控制组件包括安装于总装台上的ii型电机以及连接ii型电机的齿轮,齿轮啮合齿条。即可通过齿轮齿条传动控制分装板以及配装架前后滑动。

11、进一步地,分装控制组件还包括安装于总装台上的卡位板、安装于卡位板上的两个三轴气缸以及两个对应连接三轴气缸的推料板;推料板与圆杆相适配。推料板可被驱动升降,推料板被顶升时,可推动圆杆一同上升。

12、进一步地,卡位板上开有两个分别与两个圆杆对应滑动配合的综合槽。两个综合槽前后对称。

13、进一步地,每个综合槽均是由相互连通的圆弧槽与直线槽所构成。前侧的圆杆在前侧的直线槽中向后滑动的极限位置为后侧的圆弧槽所对应的圆心位置。后侧的圆杆在后侧的直线槽中向前滑动的极限位置为前侧的圆弧槽所对应的圆心位置。

14、本发明的有益效果是:

15、本发明能够实现对存储的薄垫片进行逐一分开,并带动其进行自动水平输送,以便于实现逐一分料;通过限位方式保障薄垫片的输送、倾倒的方向唯一,分料稳定性高;通过前后交替自动倾倒方式,替代人工完成对薄垫片的均匀分料,达到节省人力的效果。

技术特征:

1.一种汽车底盘组装用薄垫片的自动分装输送总成,设有总装台(1)以及安装于总装台(1)上的垫块(2);其特征在于:该垫块(2)上安放有存储盒(3),存储盒(3)的左侧方设有与其相适配的推料组件;存储盒(3)的右侧方设有安装于总装台(1)上的输送带(4),输送带(4)的右端抵合有分装板(5),分装板(5)底端焊接有配装架(14),配装架(14)配合有分装控制组件;

2.根据权利要求1所述的一种汽车底盘组装用薄垫片的自动分装输送总成,其特征在于:存储盒(3)的左侧下部、右侧下部均设有内通槽(3a)。

3.根据权利要求2所述的一种汽车底盘组装用薄垫片的自动分装输送总成,其特征在于:推料组件是由安装于总装台(1)上的i型电机(6)、连接i型电机(6)的摇杆(7),与摇杆(7)铰接相连的传递杆(8)以及铰接连接传递杆(8)的推料板(9)所构成;推料板(9)与内通槽(3a)滑动配合。

4.根据权利要求1所述的一种汽车底盘组装用薄垫片的自动分装输送总成,其特征在于:所述分装板(5)右端焊接有限位板(10),限位板(10)上分别安装有液压缸(11)、导杆(12);液压缸(11)连接有与导杆(12)滑动配合的汇合架(13)。

5.根据权利要求4所述的一种汽车底盘组装用薄垫片的自动分装输送总成,其特征在于:所述汇合架(13)的前后两侧均设有阻挡板(13a)。

6.根据权利要求1所述的一种汽车底盘组装用薄垫片的自动分装输送总成,其特征在于:配装架(14)的前后两侧均焊接有圆杆(15),配装架(14)中部设有齿条(14a)。

7.根据权利要求6所述的一种汽车底盘组装用薄垫片的自动分装输送总成,其特征在于:分装控制组件包括安装于总装台(1)上的ii型电机(16)以及连接ii型电机(16)的齿轮(17),齿轮(17)啮合齿条(14a)。

8.根据权利要求6所述的一种汽车底盘组装用薄垫片的自动分装输送总成,其特征在于:分装控制组件还包括安装于总装台(1)上的卡位板(18)、安装于卡位板(18)上的两个三轴气缸(19)以及两个对应连接三轴气缸(19)的推料板(20);推料板(20)与圆杆(15)相适配。

9.根据权利要求8所述的一种汽车底盘组装用薄垫片的自动分装输送总成,其特征在于:卡位板(18)上开有两个分别与两个圆杆(15)对应滑动配合的综合槽。

10.根据权利要求9所述的一种汽车底盘组装用薄垫片的自动分装输送总成,其特征在于:每个综合槽均是由相互连通的圆弧槽(18a)与直线槽(18b)所构成。

技术总结

本发明涉及一种汽车底盘组装用薄垫片的自动分装输送总成,设有总装台以及安装于总装台上的垫块;该垫块上安放有存储盒,存储盒的左侧方设有与其相适配的推料组件;存储盒的右侧方设有安装于总装台上的输送带,输送带的右端抵合有分装板,分装板底端焊接有配装架,配装架配合有分装控制组件。分装板的前后两侧均设有安放于总装台上的收集箱。本发明能够实现对存储的薄垫片进行逐一分开,并带动其进行自动水平输送,以便于实现逐一分料。本发明能够通过限位方式保障薄垫片的输送、倾倒的方向唯一,分料稳定性高。本发明通过前后交替自动倾倒方式,替代人工完成对薄垫片的均匀分料,达到节省人力的效果。

技术研发人员:曹志刚,沈龙,晋荣,汤金良

受保护的技术使用者:芜湖银星汽车零部件有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!