排线控制方法与流程

本申请涉及线切机,特别是涉及一种排线控制方法。

背景技术:

1、在线切机技术领域,线切机能够通过排线装置将切割室一侧放线工字轮上的切割线传递到切割室的主辊上,并将切割线整齐缠绕在切割室另一侧的收线工字轮上。排线装置设有排线导轮,排线导轮沿着工字轮的轴向运动以向收线工字轮送出切割线,或者从收线工字轮收回切割线。在排线装置对工字轮进行排线前,需要人工对边,也即,在运行排线之前,先在工字轮的绕线轮上设置绕线起点与工字轮内侧边缘保持安全间距,然后移动排线导轮,通过肉眼观察判断切割线移动到绕线起点,并且使切割线与工字轮的轴线垂直,由于绕线起点与工字轮内侧边缘的安全间距通常非常小,因此人工对边难以保证对边精度。并且,每次更换新的工字轮之后,都需要重新进行对边,工人操作的熟练程度不同,使得设备换线停机时间不定,从而导致生产端无法高效运转。

技术实现思路

1、基于此,有必要提供一种排线控制方法,以解决人工对边难以保证对边精度并导致生产端无法高效运转问题。

2、一种排线控制方法,排线控制方法由排线装置执行,排线装置包括对边组件和排线导轮,且对边组件能够跟随排线导轮沿着工字轮的轴向运动,排线控制方法包括以下步骤:

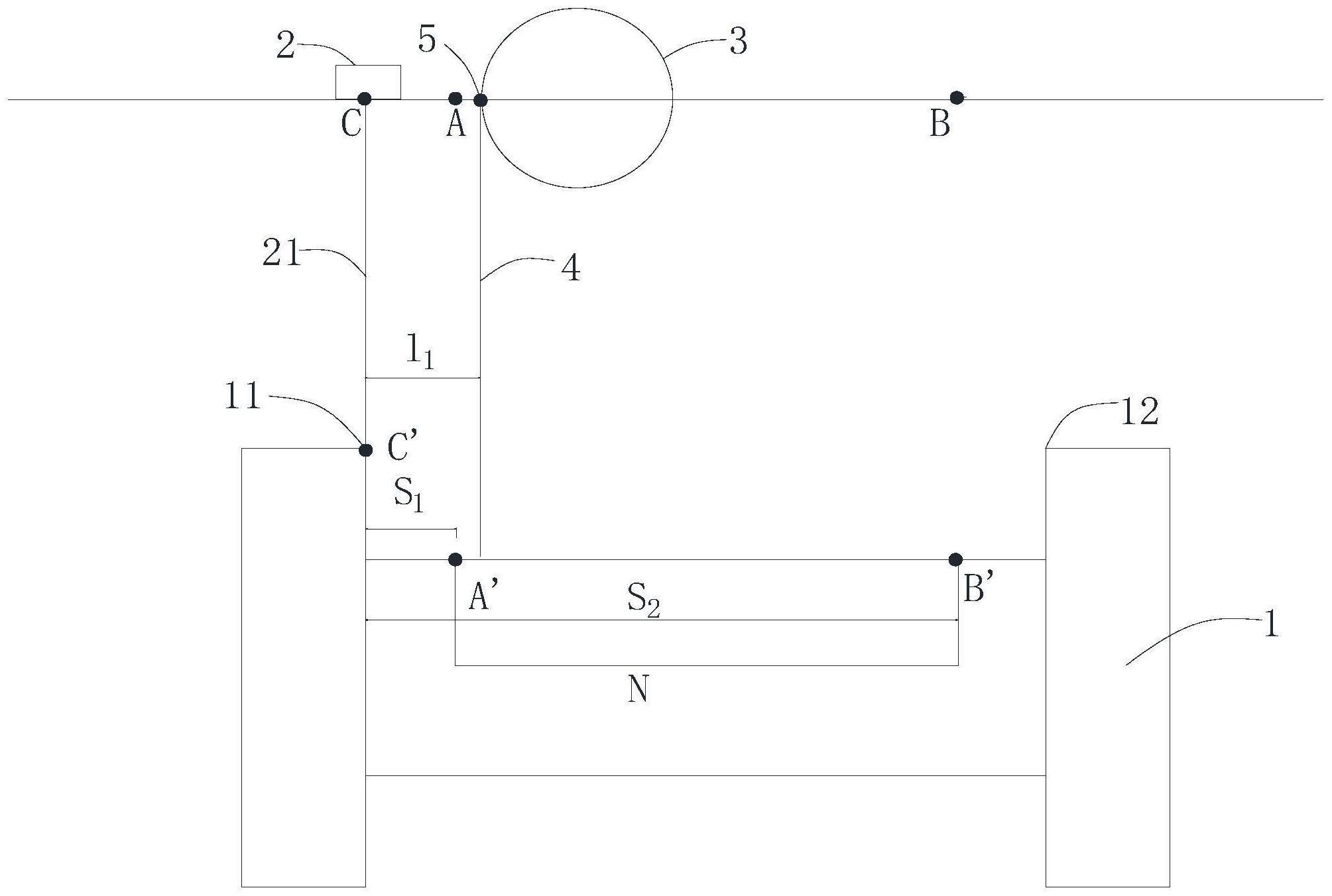

3、设定工字轮上某一位置为对边判断点c’,对边组件能够识别对边判断点c’,定义当对边组件识别到对边判断点c’时,排线导轮位于预设位置处,以预设位置为原点,建立排线导轮沿着工字轮轴向运动的直线坐标系,并计算对边判断点c’在直线坐标系上对应的坐标c,在工字轮上设定第一排线端点a’和第二排线端点b’,当对边组件识别到对边判断点c’时,排线导轮能够朝向靠近第一排线端点a’或者第二排线端点b’的方向运动,计算第一排线端点a’在直线坐标系上对应的坐标a,计算第二排线端点b’在直线坐标系上对应的坐标b,当排线导轮运动至坐标a处或者坐标b处时,排线导轮能够反向继续运动。

4、在一实施例中,对边组件为激光传感器,激光传感器能够向工字轮发出激光射线以检测工字轮表面至激光发射点的间距,排线控制方法还包括以下步骤:

5、设定对边判断点c’到激光发射点的间距为预设间距值,当激光传感器检测工字轮表面至激光发射点的间距等于预设间距值时,排线导轮朝向靠近第一排线端点a’或者第二排线端点b’的方向运动。可以理解的是,如此设置,便于对边组件识别对边判断点c’。

6、在一实施例中,设定工字轮第一内侧边缘为对边判断点c’,或者,设定工字轮第二内侧边缘为对边判断点c’。可以理解的是,如此设置,便于激光传感器识别对边判断点c’。

7、在一实施例中,激光传感器发出的激光射线与切割线平行设置,或者,激光传感器发出的激光射线与切割线呈夹角设置。可以理解的是,如此设置,便于计算出坐标c。

8、在一实施例中,激光传感器设于排线导轮靠近工字轮第一内侧边缘的一端,激光传感器发出的激光射线与切割线平行设置,且激光射线与切割线之间的间距为l1,工字轮第一内侧边缘和工字轮第二内侧边缘的间距为l,第一排线端点a’与工字轮第一内侧边缘的间距s1,第二排线端点b’与工字轮第一内侧边缘的间距s2,定义从靠近预设位置到靠近工字轮第一内侧边缘的方向为直线坐标系的正方向,当以工字轮第一内侧边缘为对边判断点c’时,工字轮第一内侧边缘在直线坐标系上对应的坐标c=l1,a=l1-s1,b=-︱s2-l1︱;当以工字轮第二内侧边缘为对边判断点c’时,工字轮第二内侧边缘在直线坐标系上对应的坐标c=l1,a=l1+l-s1,b=l1+l-s2。可以理解的是,如此设置,便于计算出坐标a、坐标b和坐标c。

9、在一实施例中,s1<l1。可以理解的是,如此设置,有利于降低激光传感器的装配难度。

10、在一实施例中,l1=0。可以理解的是,如此设置,简化了坐标a和坐标b的计算方式。

11、在一实施例中,排线装置还包括驱动组件,驱动组件能够驱动排线导轮沿工字轮的轴向运动,排线控制方法还包括如下步骤:

12、计算驱动组件驱动排线导轮从预设位置运动到坐标a对应的第一行程,计算驱动组件驱动排线导轮从预设位置运动到坐标b对应的第二行程,当驱动组件运行至第一行程或者第二行程时,驱动组件驱动排线导轮反向运动。可以理解的是,如此设置,使得排线导轮能够实现在第一排线端点a’和第二排线端点b’之间往复运动。

13、在一实施例中,驱动组件为排线电机,排线控制方法还包括如下步骤:

14、设定当排线电机位于预设位置处时,排线电机的角度值和圈数为0,第一行程为排线导轮从预设位置运动到坐标a处对应的第一转动角度和第一圈数值,第二行程为排线导轮从预设位置运动到坐标b处对应的第二转动角度和第二圈数值,当排线电机转动至第一转动角度和第一圈数值时,或者,当排线电机转动至第二转动角度和第二圈数值时,排线电机反向转动。可以理解的是,如此设置,有利于降低第一转动角度和第一圈数值以及第二转动角度和第二圈数值的计算难度并使得排线导轮能够在第一排线端点a’或者第二排线端点b’处及时换向。

15、在一实施例中,排线电机为伺服电机,排线电机能够通过排线电机的编码器记录自身转过的角度和圈数值。

16、由于对边组件能够识别工字轮上的对边判断点c’,且当对边组件识别到对边判断点c’时,排线导轮能够朝向靠近第一排线端点a’或者第二排线端点b’的方向运动,因此,可以以当对边组件识别到对边判断点c’时,排线导轮所处的位置为原点建立平行于工字轮轴线方向的直线坐标系。通常情况下,工字轮上的切割线垂直于工字轮的轴线方向,因此,当对边组件识别到对边判断点c’时,对边组件、排线导轮、对边判断点c’和工字轮上切割线的连接点四个位置构成矩形或者直角梯形的四个端点,根据对边组件和排线导轮的间距以及对边组件和对边判断点c’的位置关系,可以计算对边判断点c’在直线坐标系上的坐标c。进一步地,再根据第一排线端点a’与对边判断点c’的间距以及坐标c,计算第一排线端点a’在直线坐标系上对应的坐标a,并根据第二排线端点b’与对边判断点c’的间距以及坐标c,计算第二排线端点b’在直线坐标系上对应的坐标b。

17、通过设置对边组件和对边判断点c’,对边组件和对边判断点c’能够配合起到定位作用,从而便于计算出工字轮上的第一排线端点在直线坐标系上对应的坐标a以及第二排线端点在直线坐标系上对应的坐标b,结合当排线导轮移动至坐标a处或者坐标b处时,排线导轮能够反向继续移动可知,排线导轮的运动区间精确定位在坐标a和坐标b之间。

18、因此,当更换新的工字轮之后,只需要移动排线导轮,使对边组件识别到对边判断点c’,排线导轮即能够朝向靠近坐标a或者靠近坐标b运动,接着在坐标a和坐标b之间往复运动,以对工字轮进行排线,而无需进行人工对边操作。

技术特征:

1.一种排线控制方法,其特征在于,所述排线控制方法由排线装置执行,所述排线装置包括对边组件和排线导轮(3),且所述对边组件能够跟随所述排线导轮(3)沿着工字轮(1)的轴向运动,所述排线控制方法包括以下步骤:

2.根据权利要求1所述的排线控制方法,其特征在于,所述对边组件为激光传感器(2),所述激光传感器(2)能够向工字轮(1)发出激光射线(21)以检测工字轮(1)表面至激光发射点的间距,所述排线控制方法还包括以下步骤:

3.根据权利要求2所述的排线控制方法,其特征在于,设定工字轮第一内侧边缘(11)为对边判断点c’,或者,设定工字轮第二内侧边缘(12)为对边判断点c’。

4.根据权利要求2所述的排线控制方法,其特征在于,所述激光传感器(2)发出的激光射线(21)与切割线(4)平行设置,或者,所述激光传感器(2)发出的激光射线(21)与切割线(4)呈夹角设置。

5.根据权利要求2所述的排线控制方法,其特征在于,所述激光传感器(2)设于所述排线导轮(3)靠近工字轮第一内侧边缘(11)的一端,所述激光传感器(2)发出的激光射线(21)与切割线(4)平行设置,且激光射线(21)与切割线(4)之间的间距为l1,工字轮第一内侧边缘(11)和工字轮第二内侧边缘(12)的间距为l,所述第一排线端点a’与工字轮第一内侧边缘(11)的间距s1,所述第二排线端点b’与工字轮第一内侧边缘(11)的间距s2,定义从靠近所述预设位置(5)到靠近工字轮第一内侧边缘(11)的方向为所述直线坐标系的正方向,

6.根据权利要求5所述的排线控制方法,其特征在于,s1<l1。

7.根据权利要求5所述的排线控制方法,其特征在于,l1=0。

8.根据权利要求1所述的排线控制方法,其特征在于,所述排线装置还包括驱动组件,所述驱动组件能够驱动所述排线导轮(3)沿所述工字轮(1)的轴向运动,所述排线控制方法还包括如下步骤:

9.根据权利要求8所述的排线控制方法,其特征在于,所述驱动组件为排线电机,所述排线控制方法还包括如下步骤:

10.根据权利要求9所述的排线控制方法,其特征在于,所述排线电机为伺服电机,所述排线电机能够通过所述排线电机的编码器记录自身转过的角度和圈数值。

技术总结

本申请涉及一种排线控制方法,设定工字轮上某一位置为对边判断点,对边组件能够识别对边判断点,定义当对边组件识别到对边判断点时,排线导轮位于预设位置处,以预设位置为原点,建立排线导轮沿着工字轮轴向运动的直线坐标系,并计算对边判断点在直线坐标系上对应的坐标C,在工字轮上设定第一排线端点A’和第二排线端点B’,计算第一排线端点A’在直线坐标系上对应的坐标A,计算第二排线端点B’在直线坐标系上对应的坐标B,当排线导轮运动至坐标A处或者坐标B处时,排线导轮能够反向继续运动。排线控制方法解决了人工对边难以保证对边精度并导致生产端无法高效运转问题。

技术研发人员:曹建伟,朱亮,卢嘉彬,王金荣,周锋,傅林坚,程远瑶,沈一丰

受保护的技术使用者:浙江晶盛机电股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!