气体船大型液罐转向多设备联合吊装方法与流程

本发明涉及液罐吊装领域,特别涉及一种气体船大型液罐转向多设备联合吊装方法。

背景技术:

1、气体船的大型液罐进行吊装时,尤其在吊装转运过程中,需要对气罐进行转向,但由于大型液罐重量大,导致吊装难度大。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明的实施例一种气体船大型液罐转向多设备联合吊装方法,步骤包括:

2、(1)准备工作:准备船台、总组场地、驳船、平板车,龙门吊、吊装索具、横撑梁、液灌准备;

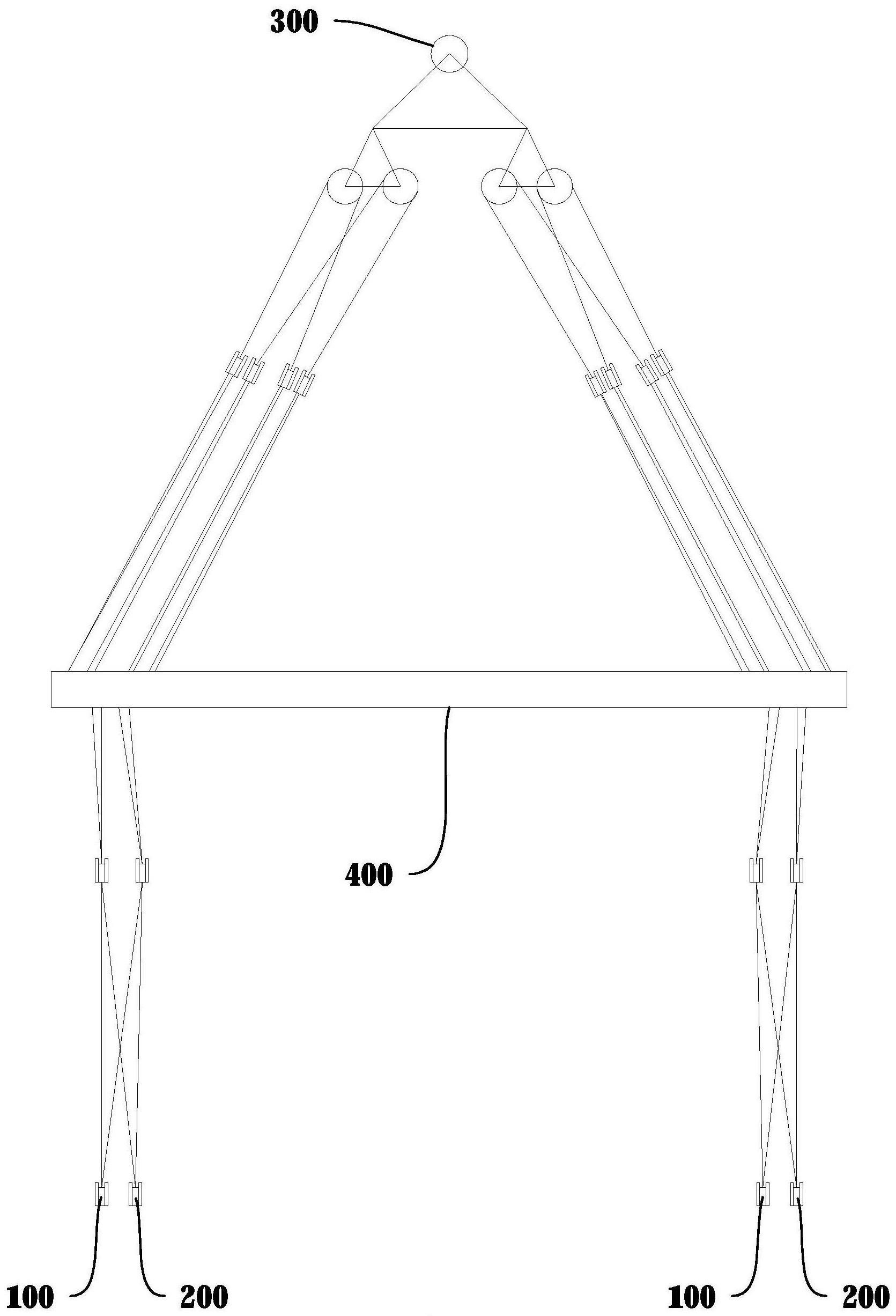

3、(2)吊钩装配:吊钩采用第一吊钩、第二吊钩、第三吊钩进行联合吊装,转向方式第三吊钩为主钩,第三吊钩通过吊索连接有横撑梁,横撑梁上通过吊索分别配置有4个卸扣;

4、(3)吊装:根根据钢丝配置要求,第三吊钩连接横撑梁,第一吊钩、第二吊钩通过钢丝绳与罐体相应的点位进行连接,各钩受力后同步起吊,龙门吊将罐体平吊至两台平行停放的平板车上且用平板车罐体承托,顶升两台平板车,罐体受力后,松开第一吊钩、第二吊钩,旋转第三吊钩与两台平板车配合转正罐体,第一吊钩、第二吊钩重新挂钩,整体起吊,将罐体平吊至临时存放处。

5、优选地,平板车采用两台不小于320吨平板车联动转向。

6、优选地,龙门吊采用900吨,龙门吊的中心离码头前沿最大距离为13米,液灌在卸船后与船体呈90°,无法直接吊装完成安装,在上船安装前须转至与船长方向一致,即艉艏朝向。

7、优选地,第一吊钩、第二吊钩的最大承重450吨,最高轨上76米。

8、优选地,第三吊钩可单独吊装且最大承重550吨,最高轨上67米。

9、优选地,罐体重量为680t。

10、优选地,吊钩钩距13.5~17.5米。

11、优选地,横撑梁总重20吨,横撑梁的单点安全承载为130吨。

12、本发明至少具有如下有益效果:

13、整个吊装工艺在运输船液罐吊装过程中通过平板车辅助液罐转向,优化第一吊钩、第二吊钩、第三吊钩的工具的运用,保证液罐吊装转向安全可靠的地运行。

14、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种气体船大型液罐转向多设备联合吊装方法,其特征在于:步骤包括:

2.根据权利要求1的一种气体船大型液罐转向多设备联合吊装方法,其特征在于:平板车采用两台不小于320吨平板车联动转向。

3.根据权利要求1的一种气体船大型液罐转向多设备联合吊装方法,其特征在于:龙门吊采用900吨,龙门吊的中心离码头前沿最大距离为13米,液灌在卸船后与船体呈90°,无法直接吊装完成安装,在上船安装前须转至与船长方向一致,即艉艏朝向。

4.根据权利要求1的一种气体船大型液罐转向多设备联合吊装方法,其特征在于:第一吊钩、第二吊钩的最大承重450吨,最高轨上76米。

5.根据权利要求1的一种气体船大型液罐转向多设备联合吊装方法,其特征在于:第三吊钩可单独吊装且最大承重550吨,最高轨上67米。

6.根据权利要求1的一种气体船大型液罐转向多设备联合吊装方法,其特征在于:罐体重量为680t。

7.根据权利要求1的一种气体船大型液罐转向多设备联合吊装方法,其特征在于:吊钩钩距13.5~17.5米。

8.根据权利要求1的一种气体船大型液罐转向多设备联合吊装方法,其特征在于:横撑梁总重20吨,横撑梁的单点安全承载为130吨。

技术总结

本发明公开了一种气体船大型液罐转向多设备联合吊装方法,吊装工艺具体步骤包括:准备工作:准备船台、总组场地、驳船、平板车,龙门吊、吊索、吊钩准备;吊钩装配:吊钩采用第一吊钩、第二吊钩、第三吊钩,第三吊钩钩装于龙门吊上,第三吊钩通过吊索连接有横撑梁,横撑梁上通过吊索分别配置有第一吊钩、第二吊钩;吊装:第一吊钩、第二吊钩挂钩于罐体上,龙门吊将罐体平吊至平板车上且用平板车罐体承托,松开第一吊钩、第二吊钩,旋转转正罐体,第一吊钩、第二吊钩重新挂钩,整体起吊,将罐体平吊至临时存放处;整个吊装工艺在液罐吊装过程中通过平板车辅助液罐转向,优化第一吊钩、第二吊钩、第三吊钩的工具的运用,保证液罐吊装转向安全可靠的地运行。

技术研发人员:李川江,徐凡,兰敏东

受保护的技术使用者:舟山长宏国际船舶修造有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!