薄膜加工机构、薄膜铺设装置及薄膜加工方法与流程

本发明涉及汽车零部件生产设备,特别是涉及薄膜加工机构、薄膜铺设装置及薄膜加工方法。

背景技术:

1、近年来,汽车行业零部件的需求和产量不断增加,为了提高发动机缸体的产出效率,在发动机缸体成品下料工序导入多种机构与设备,实现全自动装笼。其中,需要对发动机的零部件进行覆膜操作。而薄膜的裁剪现在主要依靠人工进行裁剪或者通过人工辅助操作覆膜机进行裁剪。人工剪裁或人工辅助剪裁薄膜精度低,会导致剪裁的薄膜面积误差较大,人工操作耗时耗力效率低。

技术实现思路

1、基于此,有必要针对上述人工裁剪薄膜精度低误差大,效率低的问题,提供一种薄膜加工机构、薄膜铺设装置及薄膜加工方法。

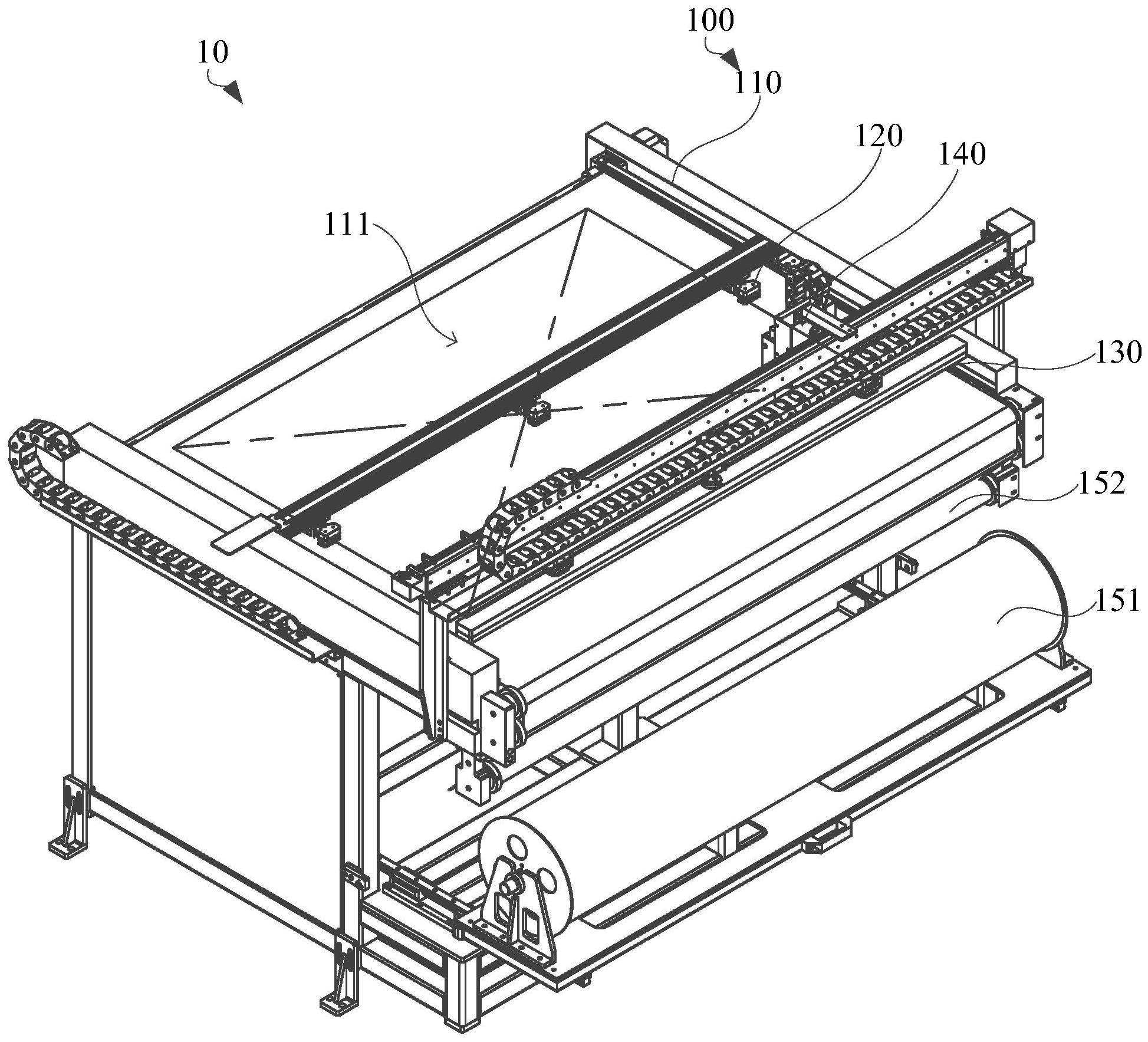

2、一种薄膜加工机构,所述薄膜加工机构包括安装架、铺设组件、剪裁组件和压紧组件,所述安装架用于放置薄膜;所述铺设组件能够移动地安装在所述安装架上,所述铺设组件用于拾取所述薄膜并带动所述薄膜展开;所述剪裁组件能够移动地安装在所述安装架上,所述剪裁组件用于剪裁所述薄膜;所述压紧组件能够移动地安装在所述安装架上并与所述铺设组件间隔设置,所述铺设组件能够朝靠近或远离所述压紧组件的方向,所述剪裁组件位于所述压紧组件朝向所述铺设组件的一侧,所述铺设组件能够朝所述压紧组件的方向移动并用于拾取所述薄膜,所述铺设组件能够带动所述薄膜朝远离所述压紧组件的方向展开,所述压紧组件用于将所述薄膜压紧在所述安装架上,所述剪裁组件用于剪裁所述压紧组件与所述铺设组件之间的所述薄膜。

3、在一个实施例中,所述铺设组件的移动方向为第一方向,所述剪裁组件的移动方向为第二方向,所述第二方向与所述第一方向相交,所述压紧组件的移动方向为第三方向,所述第三方向与所述第一方向和所述第二方向形成的平面相交。

4、在一个实施例中,所述铺设组件包括固定件和压紧件,所述固定件和所述压紧件均能够沿所述第一方向可移动地安装在所述安装架上,所述固定件和所述压紧件间隔设置形成压紧空间,所述固定件和所述压紧件能够相向移动。

5、在一个实施例中,所述安装架上形成有铺设平面,所述铺设平面上开设有移动槽,所述固定件穿设在所述移动槽内并位于所述铺设平面下方,所述固定件在所述移动槽内能够沿所述第一方向移动,所述压紧件位于所述铺设平面背向于所述固定件的一侧,所述固定件和所述压紧件能够朝向或远离所述铺设平面移动。

6、在一个实施例中,所述剪裁组件包括剪裁件和第一移动件,所述第一移动件能够沿所述第二方向移动地安装在所述安装架上,所述剪裁件能够移动地连接在所述第一移动件上,所述剪裁件的移动方向与所述第三方向一致,且所述剪裁件位于所述压紧组件朝向所述铺设组件的一侧,所述剪裁件沿所述第三方向移动用于抵触在所述薄膜上,所述第一移动件带动所述剪裁件沿所述第二方向移动用于剪裁所述薄膜。

7、一种薄膜铺设装置,所述薄膜铺设装置包括如上所述的薄膜加工机构和运输机构,所述运输机构设置在所述安装架的一侧,并能够相对所述安装架移动,所述运输机构移动用于拾取并搬运剪裁后的所述薄膜。

8、在一个实施例中,所述运输机构包括拾取组件和第二移动件,所述第二移动件能够移动地安装在所述安装架上,所述拾取组件能够沿所述第三方向可移动地安装在所述第二移动件上,所述拾取组件沿所述第三方向移动用于拾取剪裁后的所述薄膜,所述第二移动件带动所述拾取组件用于将剪裁后的所述薄膜移动至存放处。

9、在一个实施例中,所述拾取组件包括安装件和吸附件,所述安装件能够沿所述第三方向可移动地安装在所述第二移动件上,所述吸附件安装在所述安装件上,所述吸附件用于吸附拾取剪裁后的所述薄膜。

10、在一个实施例中,所述吸附件的数量为至少两个,至少两个所述吸附件在所述安装件上间隔设置。

11、在一个实施例中,所述拾取组件还包括压感部,所述压感部的数量对应所述吸附件的数量设置,每一所述吸附件上对应设置有一所述压感部,每一所述压感部用于测量相应所述吸附件的压力值,当全部所述吸附件上的所述压感部测量的所述压力值一致时,全部所述吸附件同时吸附剪裁后的所述薄膜。

12、一种薄膜加工机构的薄膜加工方法,应用薄膜加工机构加工实现,其特征在于,所述薄膜加工机构为如上所述的薄膜加工机构,所述薄膜加工方法包括以下步骤:

13、安装薄膜至安装架上,并移动压紧组件将所述薄膜的一端部压紧在所述安装架上;

14、驱动所述铺设组件朝压紧组件的方向移动拾取并拾取所述薄膜的一端部;

15、控制所述压紧组件解除对所述薄膜压紧;

16、驱动所述铺设组件带动所述薄膜向远离所述压紧组件的方向移动,以使所述薄膜在所述铺设组件与所述压紧组件之间展开;

17、当所述铺设组件移动至预设位置时,驱动所述压紧组件再次压紧所述薄膜;

18、移动所述剪裁组件剪裁展开后的所述薄膜,得到目标尺寸薄膜。

19、上述薄膜加工机构、薄膜铺设装置及薄膜加工方法,将整卷薄膜安装在安装架上,并将薄膜的一端拉伸使压紧组件移动将薄膜压紧在安装架上。铺设组件在安装架上移动,在铺设组件拾取了薄膜的一端后,压紧组件移动松开薄膜。然后铺设组件移动,使得薄膜能够在安装架上展开。在铺设组件移动至预设位置后,即薄膜展开达到了目标尺寸面积,压紧组件再次移动压紧薄膜,然后剪裁组件移动,对展开后的薄膜进行剪裁。在将薄膜剪裁至规定尺寸后,运输机构移动,拾取剪裁后的薄膜,并搬运至存放处。而此时压紧组件依然压紧了薄膜,铺设组件可以再次拾取新的薄膜进行再一次的展开剪裁,如此循环往复,实现薄膜的全自动化剪裁运输生产。在薄膜剪裁过程中能够通过铺设组件移动调整薄膜铺开的面积,继而调整剪裁后的薄膜面积。而自动铺设的过程比人工手动铺设更加精确可靠。通过剪裁组件自动进行剪裁,保证了剪裁过程的稳定性,进而降低了剪裁过程中的误差率。薄膜加工机构实现了对薄膜剪裁的自动化操作,保证了剪裁薄膜的精度,也提高了薄膜剪裁的效率。运输机构能够自动拾取剪裁后的薄膜并将其搬运至存放处。进一步提高了薄膜铺设装置的自动化程度,以及可靠性和实用性。

技术特征:

1.一种薄膜加工机构,其特征在于,所述薄膜加工机构包括:

2.根据权利要求1所述的薄膜加工机构,其特征在于,所述铺设组件的移动方向为第一方向,所述剪裁组件的移动方向为第二方向,所述第二方向与所述第一方向相交,所述压紧组件的移动方向为第三方向,所述第三方向与所述第一方向和所述第二方向形成的平面相交。

3.根据权利要求2所述的薄膜加工机构,其特征在于,所述铺设组件包括固定件和压紧件,所述固定件和所述压紧件均能够沿所述第一方向可移动地安装在所述安装架上,所述固定件和所述压紧件间隔设置形成压紧空间,所述固定件和所述压紧件能够相向移动。

4.根据权利要求3所述的薄膜加工机构,其特征在于,所述安装架上形成有铺设平面,所述铺设平面上开设有移动槽,所述固定件穿设在所述移动槽内并位于所述铺设平面下方,所述固定件在所述移动槽内能够沿所述第一方向移动,所述压紧件位于所述铺设平面背向于所述固定件的一侧,所述固定件和所述压紧件能够朝向或远离所述铺设平面移动。

5.根据权利要求2所述的薄膜加工机构,其特征在于,所述剪裁组件包括剪裁件和第一移动件,所述第一移动件能够沿所述第二方向移动地安装在所述安装架上,所述剪裁件能够移动地连接在所述第一移动件上,所述剪裁件的移动方向与所述第三方向一致,且所述剪裁件位于所述压紧组件朝向所述铺设组件的一侧,所述剪裁件沿所述第三方向移动用于抵触在所述薄膜上,所述第一移动件带动所述剪裁件沿所述第二方向移动用于剪裁所述薄膜。

6.一种薄膜铺设装置,其特征在于,所述薄膜铺设装置包括:

7.根据权利要求6所述的薄膜铺设装置,其特征在于,所述运输机构包括拾取组件和第二移动件,所述第二移动件能够移动地安装在所述安装架上,所述拾取组件能够沿所述第三方向可移动地安装在所述第二移动件上,所述拾取组件沿所述第三方向移动用于拾取剪裁后的所述薄膜,所述第二移动件带动所述拾取组件用于将剪裁后的所述薄膜移动至存放处。

8.根据权利要求7所述的薄膜铺设装置,其特征在于,所述拾取组件包括安装件和吸附件,所述安装件能够沿所述第三方向可移动地安装在所述第二移动件上,所述吸附件安装在所述安装件上,所述吸附件用于吸附拾取剪裁后的所述薄膜。

9.根据权利要求8所述的薄膜铺设装置,其特征在于,所述吸附件的数量为至少两个,至少两个所述吸附件在所述安装件上间隔设置;所述拾取组件还包括压感部,所述压感部的数量对应所述吸附件的数量设置,每一所述吸附件上对应设置有一所述压感部,每一所述压感部用于测量相应所述吸附件的压力值,当全部所述吸附件上的所述压感部测量的所述压力值一致时,全部所述吸附件同时吸附剪裁后的所述薄膜。

10.一种薄膜加工机构的薄膜加工方法,应用薄膜加工机构加工实现,其特征在于,所述薄膜加工机构为如权利要求1-5中任一项所述的薄膜加工机构,所述薄膜加工方法包括以下步骤:

技术总结

本发明涉及一种薄膜加工机构、薄膜铺设装置及薄膜加工方法,包括安装架、铺设组件、剪裁组件、压紧组件和运输机构,安装架用于放置薄膜,铺设组件用于拾取薄膜并带动薄膜沿第一方向移动。剪裁组件用于剪裁薄膜;压紧组件移动用于将薄膜的一端部压紧在安装架上,运输机构移动用于拾取并搬运剪裁后的薄膜。薄膜加工机构实现了对薄膜剪裁的自动化操作,保证了剪裁薄膜的精度,也提高了薄膜剪裁的效率。运输机构能够自动拾取剪裁后的薄膜并将其搬运至存放处。进一步提高了薄膜加工机构的自动化程度,以及可靠性和实用性。循环往复,实现薄膜的全自动化剪裁运输生产。

技术研发人员:陈韬毅,林汉首,刘亚东,曹伟燎

受保护的技术使用者:东风本田发动机有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!