一种用于脉动生产线的自动定位流转系统及方法与流程

本发明属于液体火箭发动机自动装配生产线,涉及一种用于脉动生产线的自动定位流转系统及方法。

背景技术:

1、面对液体火箭发动机“高密度发射、高强度交付、高质量要求”的任务形势,全方面推动自动化、数字化、智能化、信息化在生产制造方面的应用成为必然发展方向。液体火箭发动机制造转型的成功经验表明脉动节拍化生产是实现液体火箭发动机精益生产的有效途径,而生产模式变革首先需要突破现有产品人工流转强度大、效率低、响应慢的关键问题。

2、发动机流传和定位需求:

3、(1)实现全自动的流转、定位、检测和检测完成后的继续流转;

4、(2)发动机在流转过程中,到达检测或装配工位应能准确定位,保证检测位置的一致性;

5、(3)为了适应装配检测需求,发动机在定位后需要在平面内旋转,且旋转角度能够精确控制。

6、现有的线体式定位流转方案使用机械限位开关作为挡停部件,挡停部件拦截工件后人工执行后续操作,底板定位的位置精度无法保证,容易造成每台发动机定位位置不统一从而影响检测效果。

技术实现思路

1、本发明解决的技术问题是:克服现有技术的不足,提出一种用于脉动生产线的自动定位流转系统及方法,解决发动机流转定位精度及适应检测的旋转定位问题,有效保证产品流转节拍和装配检测稳定性。

2、本发明解决技术的方案是:一种用于脉动生产线的自动定位流转系统包括控制系统、机架、输送机构、专用载具、挡停部、分离机构、定位旋转机构、即将到位传感器、到位传感器;

3、专用载具,用于承载工件,并设有定位销孔;输送机构,安装在机架上,用于搭载专用载具在生产线上流转,待专用载具流转到装配工位时停止;挡停部,位于沿流转方向装配工位后方,上升时能够将专用载具截止在装配工位处;

4、定位旋转机构,一端固定连接在分离机构上,另一端通过导向销与专用载具的定位销孔配合定位,待输送机构停止后,定位旋转机构自动与专用载具完成对接;

5、分离机构,固定在机架中,位于装配工位正下方,用于托举定位旋转机构,直至定位旋转机构与专用载具对接继而托举专用载具与输送机构分离;

6、即将到位传感器,位于沿流转方向装配工位的前方;当专用载具到达即将到位传感器的检测位置时,向控制系统反馈专用载具的即将到位信号;到位传感器,位于装配工位正对的位置,当专用载具到达装配工位时,向控制系统反馈专用载具的已经到位信号;控制系统与输送机构、挡停部、分离机构、定位旋转机构、即将到位传感器、到位传感器进行信号下达与反馈,基于即将到位信号、已经到位信号,驱动各部件执行对应动作。

7、进一步的,所述挡停部的底部设有挡停部气缸,挡停部由挡停部气缸驱动沿轴向移动。

8、进一步的,所述挡停部上方极限位置设置第一磁性开关;

9、第一磁性开关在挡停部气缸升起时触发,向控制系统发送挡停部上升到位信号,用于监测挡停部是否正常升起。

10、进一步的,所述挡停部下方极限位置设置第二磁性开关;

11、第二磁性开关在挡停部气缸下降时触发,向控制系统发送挡停部下降到位信号,用于监测挡停部是否正常下降,控制系统接收到挡停部下降到位信号后驱动输送机构继续流转。

12、进一步的,所述专用载具包括第一底盘、n个第一支撑柱,n>1;

13、第一支撑柱在第一底盘上均匀分布,每个第一支撑柱上端内壁上设置对工件进行周向定位的定位销,每个第一支撑柱顶端设置对工件进行轴向定位的压紧块,第一支撑柱与工件接触的部位设有防护组件;

14、第一底盘上设有定位销孔,作为与定位旋转机构相互配合的部位,用于专用载具与定位旋转机构对接定位。

15、进一步的,所述定位旋转机构包括定位部和旋转部,

16、定位部,固定在旋转部上,定位部的上表面设有与定位销孔相互配合的导向销;

17、旋转部,连接在分离机构上,对专用载具的旋转角度进行调节。

18、进一步的,所述定位旋转机构自动与专用载具完成对接的方式包括程序控制零位定位或者通过光电传感器实现定位;

19、零位定位方式,设置定位旋转机构的旋转零位,在专用载具放置时保证定位销孔与旋转零位时的导向销对正,在每次分离机构动作前首先完成定位旋转机构回零位,导向销头部具有锥形的导向段,能够实现定位销孔与导向销的配合插入;

20、光电定位方式,在导向销头部嵌红外发射及接收装置,每次分离机构动作前先控制发射装置发射红外信号,同时定位旋转机构沿轴向旋转,待接收装置信号缺失时,则导向销移动至定位销孔下方。

21、进一步的,所述即将到位传感器与到位传感器之间的距离大于专用载具第一底盘与流转方向平行的边长。

22、进一步的,所述输送机构有相互平行的两个输送部,输送部为倍速链条、皮带或齿轮齿条式的移动滑轨之一。

23、进一步的,提供一种用于脉动生产线的自动定位流转方法,包括以下流程:

24、将载有工件的专用载具放置于输送机构上,放置位置保证其定位销孔与定位旋转机构在旋转零位时的导向销对正;

25、实时检测专用载具是否即将到位,检测到即将到位后,挡停部气缸上升,同时控制输送机构减速;

26、实时检测专用载具是否到达装配工位,到达装配工位后,输送机构停止,同时定位旋转机构回转到旋转零位;

27、分离机构执行托举动作,处于旋转零位的定位旋转机构与专用载具接触时自动完成对接,专用载具在分离机构的托举下,离开输送机构;

28、根据任务需求驱动定位旋转机构角度回转,完成工件装配或检测;完成后,定位旋转机构回转到旋转零位,分离机构下降将专用载具放置于输送机构上,挡停部下降触发下降到位信号,控制系统驱动输送机构继续流转。

29、本发明与现有技术相比的有益效果是:

30、(1)本发明采用即将到位传感器、挡停部、到位传感器相互配合的方式,利用信号发送接收的先后顺序,实时判断工件在输送机构流转的位置,实现了工件在装配工位处的精准定位和有效拦截。

31、(2)本发明提供了定位销孔与导向销的定位方案,保证了旋转定位机构的定位销能够准确进入运输组件的定位销孔。

32、(3)本发明在挡停部上、下两处极限位置设置两个磁性开关,实现了对挡停部是否正常动作的监测。

33、(4)本发明采用专用载具承载工件在输送机构上流转,有效防止工件输送过程与输送机构或机架直接接触,增加了工件在输送时周向和轴向的稳固性。

技术特征:

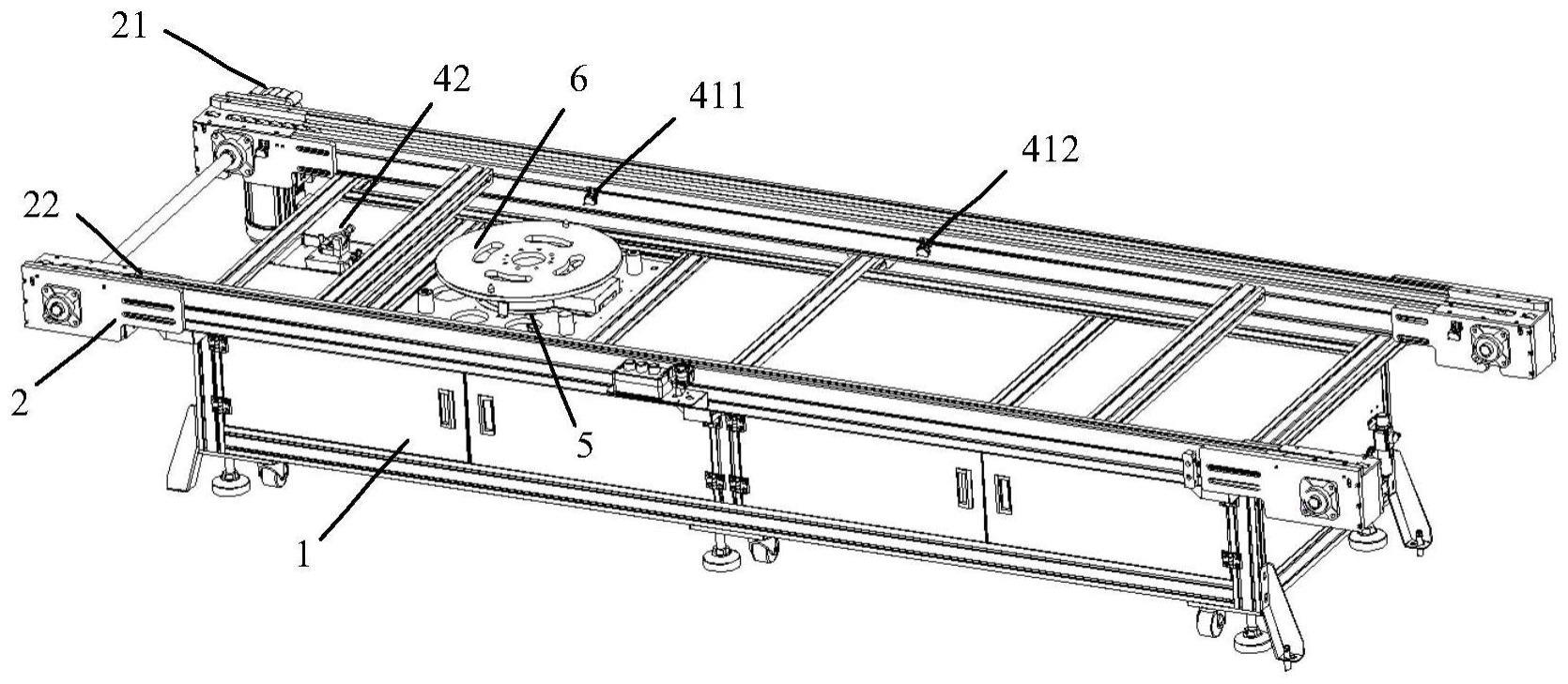

1.一种用于脉动生产线的自动定位流转系统,其特征在于,包括控制系统、机架(1)、输送机构(2)、专用载具(3)、挡停部(42)、分离机构(5)、定位旋转机构(6)、即将到位传感器(412)、到位传感器(411);

2.根据权利要求1所述的一种用于脉动生产线的自动定位流转系统,其特征在于,所述挡停部(42)的底部设有挡停部气缸,挡停部(42)由挡停部气缸驱动沿轴向移动。

3.根据权利要求2所述的一种用于脉动生产线的自动定位流转系统,其特征在于,所述挡停部(42)上方极限位置设置第一磁性开关;

4.根据权利要求3所述的一种用于脉动生产线的自动定位流转系统,其特征在于,所述挡停部(42)下方极限位置设置第二磁性开关;

5.根据权利要求1所述的一种用于脉动生产线的自动定位流转系统,其特征在于,所述专用载具(3)包括第一底盘、n个第一支撑柱,n>1;

6.根据权利要求1所述的一种用于脉动生产线的自动定位流转系统,其特征在于,所述定位旋转机构(6)包括定位部(61)和旋转部(62),

7.根据权利要求1所述的一种用于脉动生产线的自动定位流转系统,其特征在于,所述定位旋转机构(6)自动与专用载具(3)完成对接的方式包括程序控制零位定位或者通过光电传感器实现定位;

8.根据权利要求5所述的一种用于脉动生产线的自动定位流转系统,其特征在于,所述即将到位传感器(412)与到位传感器(411)之间的距离大于专用载具(3)第一底盘与流转方向平行的边长。

9.根据权利要求1所述的一种用于脉动生产线的自动定位流转系统,其特征在于,所述输送机构(2)有相互平行的两个输送部(22),输送部(22)为倍速链条、皮带或齿轮齿条式的移动滑轨之一。

10.基于权利要求4,一种用于脉动生产线的自动定位流转方法,其特征在于,包括以下流程:

技术总结

本发明涉及一种用于脉动生产线的自动定位流转系统及方法,属于航天液体发动机自动装配生产线领域。自动定位流转系统包括控制系统、输送机构、挡停部、即将到位传感器、到位传感器、分离机构、专用载具以及定位旋转机构;基于控制系统接收各磁性开关、光电传感器等的运动信号,进一步驱动输送机构、检测阻挡机构、分离机构、定位旋转机构等执行机构动作,实现工件自动定位及流转。适应液体火箭发动机脉动节拍化生产线建设需求,能够有效解决已披露的自动定位方案存在的定位精度低、无法实现全自动流转的问题。

技术研发人员:孟倩,周长军,张康,陈涛,何增水,刘涛,周瑞龙,杨华

受保护的技术使用者:西安航天发动机有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!