一种无缝对接工艺的制作方法

本发明涉及条材替换,尤其涉及一种无缝对接工艺。

背景技术:

1、进行模切加工时需要在原料(基材)用完时或即将用完时将原料与新原料对接,以此保障原料充足以便继续进行模切加工。

2、现有技术中一般采用上下刀裁切或人工裁切的方式将新旧原料裁开,而后使用胶带将新旧原料粘连在一起;然后实际生产中,上下刀裁切需要保持基材张力稳定并处于绷直状态,裁切时也易出现连刀现象影响生产进度,且进行裁切与对接过程中会浪费较多的基材;使用人工剪裁的方式裁切并对接两片基材基材边缘很难对齐,很难实现无缝对接,易造成张力不均。

3、因此,需要一种能够实现无缝对接、浪费材料少且基材对接时无需关闭整条生产线的无缝对接工艺。

技术实现思路

1、本申请实施例通过提供一种无缝对接工艺,解决了现有技术中进行基材的对接时无法实现无缝对接、裁切及对接的过程中浪费材料较多以及进行对接时需要关闭整条生产线进而影响生产进度的技术问题;实现了进行基材的对接时能够无缝对接、浪费材料少且对接时无需关闭整条生产线的技术效果。

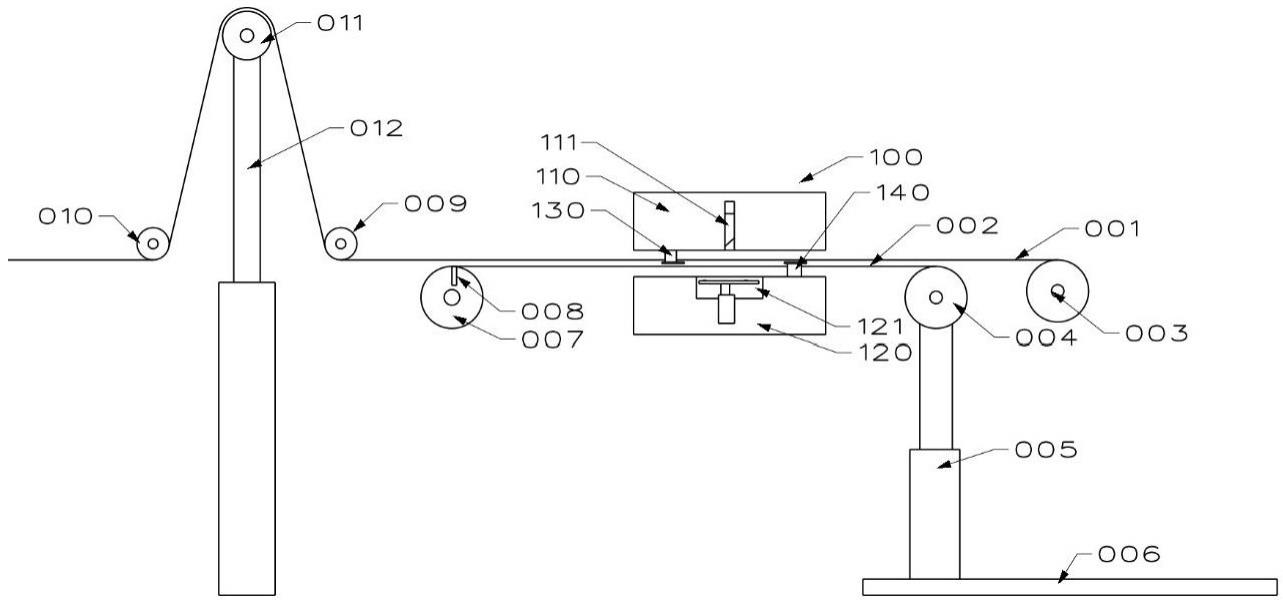

2、本申请实施例提供了一种无缝对接工艺,配套一种对接辅助装置,对接辅助装置包括裁切对接组件、基材缓冲组件和位于裁切对接组件远离原料放料卷一侧的卷料滚筒;

3、所述原料放料卷包括第一放料卷和第二放料卷,第一带体和第二带体从裁切对接组件中穿过;

4、所述基材缓冲组件包括第一换向轮、第二换向轮、撑轮伸缩体和位于撑轮伸缩体顶部的抵触轮子体,撑轮伸缩体伸长时将基带顶起;

5、所述裁切对接组件包括内置升降裁切刀的顶容置体、设有容纳槽的底容置体、抵触板组件和升降底板组件;

6、所述顶容置体和底容置体分别位于基带的顶部和底部,主体为板体和伸缩杆的组合的抵触板组件定位在二者上,升降底板组件定位在容纳槽中;

7、无缝对接工艺步骤为:

8、1)从第二放料卷上拉拽第二带体令其远离第二放料卷的一端固定在卷料滚筒上;控制第二放料卷转动促使第二带体绷直;

9、2)通过控制撑轮伸缩体伸缩及第一放料卷的放料速度,令撑轮伸缩体远离卷料滚筒一侧的第一带体保持原速移动;而后停止第一放料卷放料;

10、3)控制抵触板组件将基带固定;

11、4)控制升降底板组件上移及升降裁切刀下落;

12、5)控制升降底板组件下移,在其上放入胶带;控制升降底板组件上移,将第一带体和第二带体粘贴在一起;

13、6)控制第二放料卷放料。

14、进一步的,所述顶容置体和底容置体之间的间隙小于10毫米。

15、进一步的,所述第一换向轮和第二换向轮均转动连接在支撑框架上,二者等高,用于引导基带的移动方向;

16、所述基带始终紧贴第一换向轮和第二换向轮的底部;

17、第一换向轮和第二换向轮位于卷料滚筒远离裁切对接组件的一侧;

18、所述抵触轮子体为柱形轮,绕自身轴向转动连接在撑轮伸缩体的顶部;

19、所述抵触轮子体位于第一换向轮和第二换向轮之间;所述撑轮伸缩体定位在地面上,为纵向设置的伸缩杆结构。

20、进一步的,所述抵触板组件包括第一抵触板组件和第二抵触板组件,二者结构相同,分别固定在顶容置体和底容置体上;

21、第一抵触板组件位于升降裁切刀靠近卷料滚筒一侧,第二抵触板组件位于升降裁切刀靠近原料放料卷一侧;

22、所述第一抵触板组件包括第一抵触板和第一升降体,第二抵触板组件包括第二抵触板和第二升降体;

23、所述第一抵触板和第二抵触板均位于顶容置体和底容置体之间,厚度小于2毫米,分别固在第一升降体和第二升降体上。

24、优选的,升降底板组件的平板的顶部设有限位块和切割辅助槽;

25、所述限位块高度矮于2毫米,数量为多个,用于辅助胶带定位;所述切割辅助槽为直槽,位于升降裁切刀的正下方。

26、进一步的,所述第二放料卷定位在料卷升降组件上,料卷升降组件为电动伸缩杆,料卷升降组件滑动定位在滑移导轨上,滑移导轨定位在地面上或支撑框架上,为直导轨,长度方向与基带的长度方向相同。

27、优选的,所述对接辅助装置还包括贴胶组件;

28、所述胶带由矩形片体状的有胶部和矩形片体状的无胶部依次拼接而成;

29、所述无胶部上靠近中心的位置设有刀槽;

30、所述有胶部上设有方形刻痕,升降底板组件顶升时会将方形刻痕冲破,进而将方形刻痕内的有胶部粘贴在基带上;

31、所述贴胶组件包括滚筒结构的胶带收放组件,胶带收放组件包括前置滚筒和后置滚筒,二者分别定位在裁切对接组件的两侧;所述胶带的两端分别缠绕固定在前置滚筒和后置滚筒上,且胶带始终处于绷直状态;

32、所述胶带位于基带的下方;

33、裁切时无胶部移动至升降裁切刀正下方;

34、裁切后前置滚筒和后置滚筒转动,有胶部移至升降裁切刀正下方,升降底板组件顶升将方形刻痕冲破,进而将第一带体和第二带体粘连在一起。

35、优选的,所述有胶部为一面设有胶层的塑料片;有胶部之间的间距大于15厘米,自身长度大于10厘米。

36、优选的,所述胶带和胶带收放组件的数量均为两个,一个胶带和一个胶带收放组件为一组,两组对称设置在基带的上下两端,有胶部朝向基带;

37、所述顶容置体的内部设有底部开口的容纳腔,容纳腔位于升降裁切刀两侧;

38、所述容纳腔定位有撞击贴胶组件;

39、所述撞击贴胶组件包括弹力绳和弹力软囊;

40、所述弹力软囊内部设有内置粉,内置粉为铁粉或磁粉,通过弹力绳悬吊在容纳腔内部;

41、所述升降底板组件的板上固定有吸附电磁铁,吸附电磁铁用于吸引弹力软囊下移冲击有胶部进而将方形刻痕冲破,在基带连接处的顶部粘贴胶带。

42、优选的,所述撑轮伸缩体顶部转动连接有圆柱形的包覆软囊,包覆软囊绕自身轴线进行转动,位于抵触轮子体的正上方;

43、所述包覆软囊抵触在抵触轮子体上,将位于抵触轮子体上方的基带包覆起来。

44、本申请实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

45、通过提供一种无缝对接工艺,配套一种对接辅助装置,对接辅助装置包括卷料滚筒、基材缓冲组件和裁切对接组件,对接前利用基材缓冲组件将部分基材顶起成倒v字形,通过控制基材被顶起的高度保障生产线正常运行并为基材对接提供缓冲时间,通过夹持固定而后进行裁切的方式同时裁切新旧原料,最后使用胶带将新旧原料固定在一起实现无缝对接;有效解决了现有技术中进行基材的对接时无法实现无缝对接、裁切及对接的过程中浪费材料较多以及进行对接时需要关闭整条生产线进而影响生产进度的技术问题;进而实现了进行基材的对接时能够无缝对接、浪费材料少且对接时无需关闭整条生产线的技术效果。

技术特征:

1.一种无缝对接工艺,其特征在于:配套一种对接辅助装置,对接辅助装置包括裁切对接组件、基材缓冲组件和位于裁切对接组件远离原料放料卷一侧的卷料滚筒;

2.如权利要求1所述的无缝对接工艺,其特征在于:所述顶容置体和底容置体之间的间隙小于10毫米。

3.如权利要求1所述的无缝对接工艺,其特征在于:所述第一换向轮和第二换向轮均转动连接在支撑框架上,二者等高,用于引导基带的移动方向;

4.如权利要求1所述的无缝对接工艺,其特征在于:所述抵触板组件包括第一抵触板组件和第二抵触板组件,二者结构相同,分别固定在顶容置体和底容置体上;

5.如权利要求1所述的无缝对接工艺,其特征在于:升降底板组件的平板的顶部设有限位块和切割辅助槽;

6.如权利要求1所述的无缝对接工艺,其特征在于:所述第二放料卷定位在料卷升降组件上,料卷升降组件为电动伸缩杆,料卷升降组件滑动定位在滑移导轨上,滑移导轨定位在地面上或支撑框架上,为直导轨,长度方向与基带的长度方向相同。

7.如权利要求1所述的无缝对接工艺,其特征在于:所述对接辅助装置还包括贴胶组件;

8.如权利要求7所述的无缝对接工艺,其特征在于:所述有胶部为一面设有胶层的塑料片;有胶部之间的间距大于15厘米,自身长度大于10厘米。

9.如权利要求7或8所述的无缝对接工艺,其特征在于:所述胶带和胶带收放组件的数量均为两个,一个胶带和一个胶带收放组件为一组,两组对称设置在基带的上下两端,有胶部朝向基带;

10.如权利要求1至8任一所述的无缝对接工艺,其特征在于:所述撑轮伸缩体顶部转动连接有圆柱形的包覆软囊,包覆软囊绕自身轴线进行转动,位于抵触轮子体的正上方;

技术总结

本申请公开了一种无缝对接工艺,涉及条材替换技术领域,通过配套一种包括卷料滚筒、基材缓冲组件和裁切对接组件的对接辅助装置,对接前利用基材缓冲组件将部分基材顶起成倒V字形,通过控制基材被顶起的高度保障生产线正常运行并为基材对接提供缓冲时间,通过夹持固定而后进行裁切的方式同时裁切新旧原料,最后使用胶带将新旧原料固定在一起实现无缝对接;实现了进行基材的对接时能够无缝对接、浪费材料少且对接时无需关闭整条生产线的技术效果。

技术研发人员:王祥涛,施惠庆,李成龙

受保护的技术使用者:苏州可川电子科技股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!