一种硅胶湿料自动分层装盘机的制作方法

本发明涉及硅胶料烘干设备,尤其涉及一种硅胶湿料自动分层装盘机。

背景技术:

1、在现有技术中,无机硅胶行业中普遍利用皮带传输机将硅胶湿料装盘,采用人工将料盘装入烘车,然后进入烘房烘干,或者使用大型带式烘干机器,但是,采用人工装载的方式,装载速度慢,工人劳动强度大,并且造成的落地胶过多,严重影响了硅胶质量。

2、针对上述情况,现有技术中有一种专利号为cn201210067450.3的硅胶湿料自动分层装盘机,在硅胶湿料装盘、烘干的生产过程中,料盘经皮带推盘机拖动前进后,自动装填在烘车的料盘架上,当装满一行时,光电开关和接近开关感应动作,皮带推盘机倒转停顿,装载机l型托架下降一行,然后皮带推盘机启动装盘,在烘车全部装填满后,l型托架上升至装载机中位停止,然后将烘车推出进入烘房。这样,由于装盘过程是连续的,可以避免落地胶的产生,提高硅胶产品质量的等级,该发明装载速度快,效率高,减轻工人劳动强度,降低了生产成本。

3、然而该种装置实际在使用过程中,通过往烘车中连续装载料盘来避免落地胶的产生,然而烘车的装载量有限,当烘车推入烘房后还存在较多料盘时,装置整体停止工作等待烘车返回,装载的速度受烘车返回l型托架的速度影响,导致装置的装载速度有限,装盘速度较慢。

技术实现思路

1、为解决上述技术问题,本发明提供一种硅胶湿料自动分层装盘机,以解决上述背景技术中描述问题。

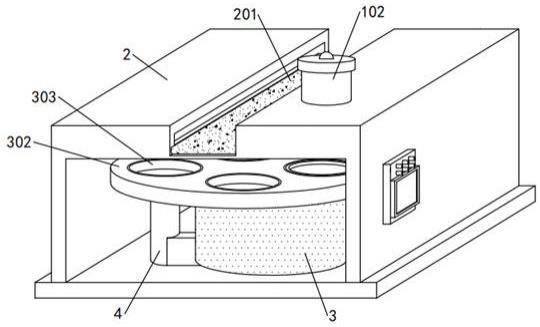

2、本发明一种硅胶湿料自动分层装盘机,由以下具体技术手段达成:一种硅胶湿料自动分层装盘机,包括底板和外框架,所述底板的上表面固定有外框架,所述外框架的内部上方前端固定有输送电机,所述外框架中部输送辊的外部嵌套有输送皮带,所述外框架的左上方横向固定有电动推杆,所述电动推杆输出端的推杆右侧固定有顶板,所述底板的上表面固定有工作台,所述工作台内部的左侧固定有电机,所述电机输出端的传动顶部设置有分装盘,所述分装盘的内部嵌入有放置环,所述放置环的内部嵌入有装料盘,所述工作台的上表面左侧固定有感应器,所述底板的左侧设置有提升组件,所述外框架的右侧设置有下料组件。

3、作为本发明进一步的方案:所述分装盘的前后左右端内部均等距嵌入有放置环,四个所述放置环之间呈“十”字状设置,所述分装盘底部的前后左右端均设置有感应片,所述感应片的中部和放置环的中部与分装盘的圆心均处在同一横向和同一纵向水平面上,所述感应片正好设置在感应器的顶部。

4、作为本发明进一步的方案:所述提升组件由主筒体、伺服电机、丝杆、固定板、顶环组成;

5、所述工作台的左侧固定有主筒体,所述主筒体的右下方固定有伺服电机,所述主筒体的内部左侧竖向转动连接有丝杆,所述丝杆的外侧下方嵌套有固定板,所述固定板的顶部通过支架固定有顶环。

6、作为本发明进一步的方案:所述固定板呈矩形状设置,所述固定板的外壁紧贴主筒体的内壁,所述固定板在主筒体的内部呈竖直方向上下升降,所述伺服电机输出端的传动轴通过皮带与丝杆之间相连接。

7、作为本发明进一步的方案:所述放置环的中部设置有嵌入槽,所述嵌入槽的横截面积与顶环的横截面积大小一致,所述外框架的顶部设置有转运槽,所述顶板和输送皮带分别设置在转运槽的左右端,所述转运槽的中部、顶环的中部与放置环的中部均处在同一竖向水平面上。

8、作为本发明进一步的方案:所述下料组件由液压缸、密封架、双向丝杆、分料板、内架和三相电机组成;

9、具体的,所述外框架右侧内部的左右端均竖向固定有液压缸,两个所述液压缸输出端的推杆底部固定有密封架,所述密封架的内部横向转动连接有双向丝杆,所述双向丝杆中部的左右端均嵌套有分料板,所述密封架的中部竖向固定有内架,所述内架的上表面右侧固定有三相电机。

10、作为本发明进一步的方案:两个所述分料板围绕密封架的纵向中轴线呈对称状设置,两个分料板的横截面均呈外短内长的倒立“梯形”状,两个所述分料板的底端从密封架的底部伸出。

11、作为本发明进一步的方案:两个所述分料板的前后端均固定有卡块,所述密封架的前后端均设置有与卡块相匹配的轨道,所述分料板的内壁通过螺纹与双向丝杆外壁相连接,所述三相电机输出端的传动轴通过皮带与双向丝杆之间相连接。

12、作为本发明进一步的方案:所述装料盘的中部、放置环的中部和密封架的中部均处在同一竖向水平面上,所述密封架呈下方开口的中空矩形状设置,所述密封架内部的横截面积与装料盘内部的横截面积大小一致。

13、作为本发明进一步的方案:两个所述分料板紧贴在一起设置在内架下方的左右端,所述内架的上方设置有电磁阀,所述电磁阀的上方通过螺纹延伸管与储料筒的底端相导通。

14、有益效果

15、1、由于分装盘中设置有四个放置环,当硅胶湿料装满在分装盘最右侧放置环中的装料盘中后,电机会带动分装盘顺时针方向旋转,使得装满硅胶湿料的装料盘左移,而没有装硅胶湿料的装料盘会移动至密封架下方进行装料,后续顶环上移可对装满硅胶湿料的装料盘进行上移举升操作,电动推杆通过顶板推动举升后的装料盘右移至输送皮带表面进行输送,使得装有硅胶湿料的装料盘快速进入烘干房,可连续对装料盘进行装料输送,装置整体运行更加连贯,装载速度较快,工作效率较高。

16、2、当空的装料盘进入至密封架的底部时,两个液压缸同时推动密封架下移紧贴在装料盘的上表面,避免硅胶湿料装盘过程中跑出,当适量的硅胶湿料沿着内架掉落在装料盘中后,三相电机通过循环顺时针与逆时针带动双向丝杆在两个分料板的内部旋转,使得两个分料板在双向丝杆外侧同时往外和同时往内滑动,进而分料板会推动堆积较高的硅胶湿料平铺在装料盘的内部,使得装料盘装料更加平整,可避免装载过程中硅胶湿料掉落导致落地胶产生,提高硅胶产品的生产质量。

技术特征:

1.一种硅胶湿料自动分层装盘机,包括底板和外框架,所述底板的上表面固定有外框架,其特征在于,所述外框架的内部上方前端固定有输送电机,所述外框架中部输送辊的外部嵌套有输送皮带,所述外框架的左上方横向固定有电动推杆,所述电动推杆输出端的推杆右侧固定有顶板,所述底板的上表面固定有工作台,所述工作台内部的左侧固定有电机,所述电机输出端的传动顶部设置有分装盘,所述分装盘的内部嵌入有放置环,所述放置环的内部嵌入有装料盘,所述工作台的上表面左侧固定有感应器,所述底板的左侧设置有提升组件,所述外框架的右侧设置有下料组件。

2.根据权利要求1所述的硅胶湿料自动分层装盘机,其特征在于,所述分装盘的前后左右端内部均等距嵌入有放置环,四个所述放置环之间呈“十”字状设置,所述分装盘底部的前后左右端均设置有感应片,所述感应片的中部和放置环的中部与分装盘的圆心均处在同一横向和同一纵向水平面上,所述感应片正好设置在感应器的顶部。

3.根据权利要求1所述的硅胶湿料自动分层装盘机,其特征在于,所述提升组件由主筒体、伺服电机、丝杆、固定板、顶环组成;

4.根据权利要求3所述的硅胶湿料自动分层装盘机,其特征在于,所述固定板呈矩形状设置,所述固定板的外壁紧贴主筒体的内壁,所述固定板在主筒体的内部呈竖直方向上下升降,所述伺服电机输出端的传动轴通过皮带与丝杆之间相连接。

5.根据权利要求3所述的硅胶湿料自动分层装盘机,其特征在于,所述放置环的中部设置有嵌入槽,所述嵌入槽的横截面积与顶环的横截面积大小一致,所述外框架的顶部设置有转运槽,所述顶板和输送皮带分别设置在转运槽的左右端,所述转运槽的中部、顶环的中部与放置环的中部均处在同一竖向水平面上。

6.根据权利要求1所述的硅胶湿料自动分层装盘机,其特征在于,所述下料组件由液压缸、密封架、双向丝杆、分料板、内架和三相电机组成;

7.根据权利要求6所述的硅胶湿料自动分层装盘机,其特征在于,两个所述分料板围绕密封架的纵向中轴线呈对称状设置,两个分料板的横截面均呈外短内长的倒立“梯形”状,两个所述分料板的底端从密封架的底部伸出。

8.根据权利要求6所述的硅胶湿料自动分层装盘机,其特征在于,两个所述分料板的前后端均固定有卡块,所述密封架的前后端均设置有与卡块相匹配的轨道,所述分料板的内壁通过螺纹与双向丝杆外壁相连接,所述三相电机输出端的传动轴通过皮带与双向丝杆之间相连接。

9.根据权利要求6所述的硅胶湿料自动分层装盘机,其特征在于,所述装料盘的中部、放置环的中部和密封架的中部均处在同一竖向水平面上,所述密封架呈下方开口的中空矩形状设置,所述密封架内部的横截面积与装料盘内部的横截面积大小一致。

10.根据权利要求1所述的硅胶湿料自动分层装盘机,其特征在于,两个所述分料板紧贴在一起设置在内架下方的左右端,所述内架的上方设置有电磁阀,所述电磁阀的上方通过螺纹延伸管与储料筒的底端相导通。

技术总结

本发明提供了一种硅胶湿料自动分层装盘机,包括底板和外框架,底板的上表面固定有外框架,外框架的内部上方前端固定有输送电机,外框架中部输送辊的外部嵌套有输送皮带,外框架的左上方横向固定有电动推杆,电动推杆输出端的推杆右侧固定有顶板,底板的上表面固定有工作台,工作台内部的左侧固定有电机,电机输出端的传动顶部设置有分装盘,分装盘的内部嵌入有放置环,底板的左侧设置有提升组件,外框架的右侧设置有下料组件,本发明在使用过程中可连续对装料盘进行装料输送,装置整体运行更加连贯,装载速度较快,工作效率较高,且装料盘装料硅胶湿料不会较高堆积,可避免装载过程中地胶产生,进一步的提高了后续硅胶产品的生产质量。

技术研发人员:陈翠华

受保护的技术使用者:深圳市森城橡胶有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!