片材装盒方法及片材装盒设备与流程

本发明属于包装,更具体地说,是涉及一种片材装盒方法及片材装盒设备。

背景技术:

1、随着偏光片行业迅速发展,自动化设备开始更新换代替换人工检验,以提高检验效率和检验的准确率。在偏光片检验完成,进入收料阶段时,需要操作人员在检测设备线尾进行人工收料包装,收料完成后再进行贴标签装箱出货。人工收料包装存在较大风险,如偏光片放反、偏光片放倒等现象,而且,人工收料包装的效率较低,人工成本也相对较高。

2、因此,为了提高偏光片的包装质量、包装效率等,偏光片的包装也逐渐朝向自动化发展。但是,由于需要在包装盒内放置泡棉等缓冲物保护偏光片,包装盒内的空间狭小,自动化设备没有充足的空间操作,如此阻碍了偏光片包装的自动化。

技术实现思路

1、本发明实施例的目的在于提供一种片材装盒方法及片材装盒设备,以解决现有技术中存在的包装盒内空间狭小,无法自动化包装的技术问题。

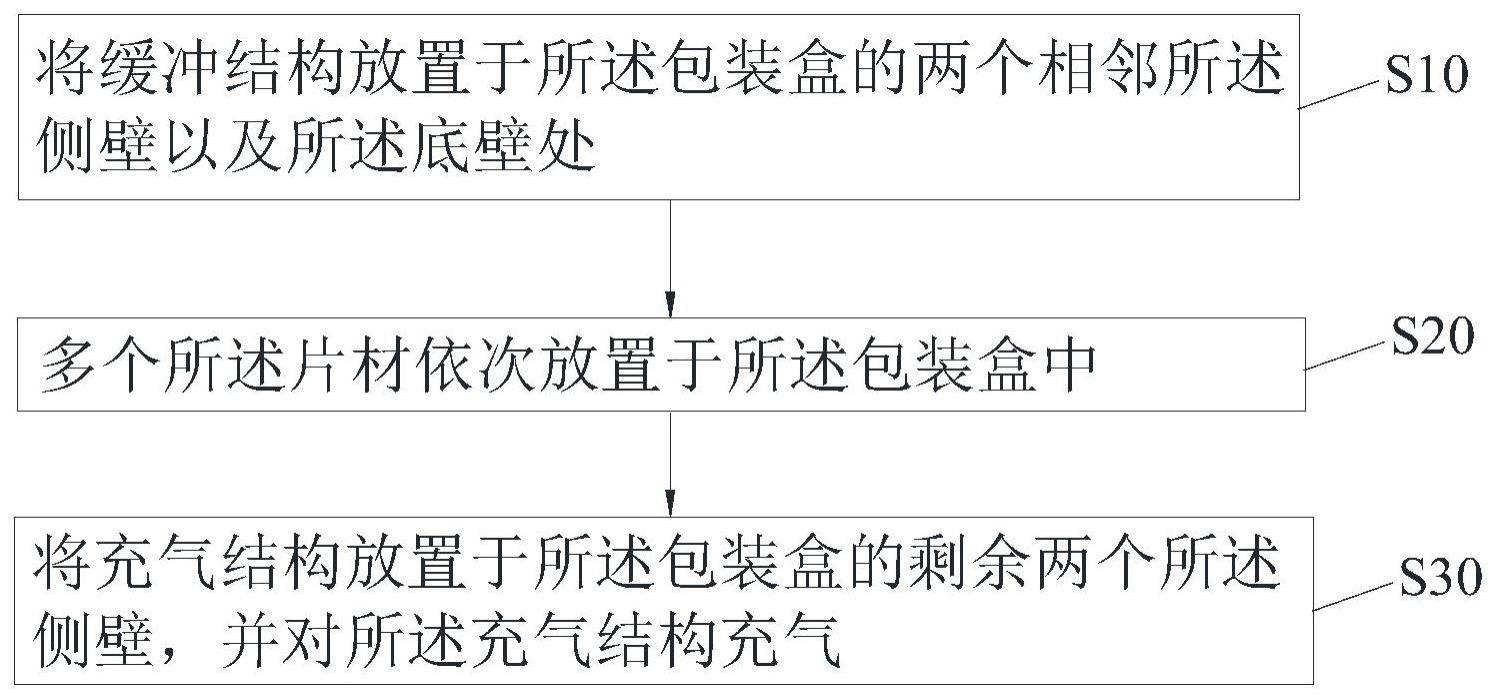

2、为实现上述目的,本发明采用的技术方案是:提供一种片材装盒方法,用于将片材放入包装盒中,所述包装盒具有供所述片材放入的开口、与所述开口正对的底壁以及依次首尾连接的四个侧壁,片材装盒方法包括以下步骤:

3、将缓冲结构放置于所述包装盒的两个相邻所述侧壁以及所述底壁处;

4、多个所述片材依次放置于所述包装盒中;

5、将充气结构放置于所述包装盒的剩余两个所述侧壁,并对所述充气结构充气。

6、可选地,所述缓冲结构包括缓冲棉和盖板,将缓冲结构放置于所述包装盒的两个相邻所述侧壁以及所述底壁处的步骤包括:

7、将缓冲棉放置于所述侧壁,并在所述缓冲棉上放置所述盖板,使所述缓冲棉位于所述侧壁和所述盖板之间;

8、将缓冲棉放置于所述底壁,并在所述缓冲棉上放置所述盖板,使所述缓冲棉位于所述底壁和所述盖板之间。

9、可选地,所述充气结构包括充气袋和盖板,将充气结构放置于所述包装盒的剩余两个所述侧壁,并对所述充气结构充气的步骤包括:

10、将所述盖板放置于剩余两个所述侧壁处,并将未充气的所述充气袋放置于所述侧壁和所述盖板之间,对所述充气袋充气。

11、可选地,多个所述片材依次放置于所述包装盒中的步骤中,片材通过传送带组件依次运输至所述包装盒内;

12、在将充气结构放置于所述包装盒的剩余两个侧壁的步骤中,剩余两个所述侧壁中与所述片材所在平面相互平行的侧壁为平行侧壁,在多个所述片材依次放置于所述包装盒中的步骤之后,所述传送带组件将所述盖板运输至所述平行侧壁处。

13、可选地,所述传送带组件的传送带与水平面呈角度倾斜设置,使所述传送带组件的入料端高于所述传送带组件的下料端,所述包装盒的开口面向所述传送带组件的下料端设置。

14、可选地,在所述传送带组件将盖板运输至所述平行侧壁处的步骤后,装满片材的所述包装盒移动至下一工位,具有所述缓冲结构的所述包装盒移动至所述传送带组件的下料端。

15、可选地,在将充气结构放置于所述包装盒的剩余两个所述侧壁的步骤之后,将片材堆叠形成的堆叠结构的背向所述底壁一侧拍齐,并将所述缓冲结构放置于所述堆叠结构的背向所述底壁一侧。

16、可选地,所述缓冲结构和所述充气结构通过机械手运输至所述包装盒内。

17、本发明还提供一种片材装盒设备,包括:

18、传送带组件,用于将片材传送至包装盒内;

19、机械手,用于将缓冲结构和充气结构放置于所述包装盒内;

20、移载机构,用于使所述包装盒靠近或者远离所述传送带组件。

21、可选地,还包括用于将片材堆叠形成的堆叠结构背向所述包装盒的底壁一侧拍齐的拍手。

22、本发明提供的片材装盒方法及片材装盒设备的有益效果在于:与现有技术相比,本发明片材装盒方法首先将缓冲结构放置于所述包装盒的两个相邻所述侧壁以及所述底壁处,然后将多个所述片材依次放置于所述包装盒中,并将充气结构放置于包装盒的剩余两个侧壁,并对充气结构充气。在多个片材逐渐进入包装盒之后,包装盒未设置缓冲结构的两个侧壁和片材之间的距离越来越小,预定数量的片材全部装入包装盒之后,将充气结构放置于包装盒未设置缓冲结构的两个侧壁处,充气结构未充气前,厚度较小,小于包装盒侧壁和片材之间的距离,方便机械手等自动化机构将充气结构放入,充气结构放入之后再进行充气,进而充满包装盒侧壁和片材之间的空间。如此,采用充气结构填充包装盒的剩余两个侧壁,可以为机械手等自动化机构预留一定的操作空间,从而可以实现片材的自动化包装。

技术特征:

1.一种片材装盒方法,用于将片材放入包装盒中,所述包装盒具有供所述片材放入的开口、与所述开口正对的底壁以及依次首尾连接的四个侧壁,其特征在于,包括以下步骤:

2.如权利要求1所述的片材装盒方法,其特征在于,所述缓冲结构包括缓冲棉和盖板,将缓冲结构放置于所述包装盒的两个相邻所述侧壁以及所述底壁处的步骤包括:

3.如权利要求1所述的片材装盒方法,其特征在于,所述充气结构包括充气袋和盖板,将充气结构放置于所述包装盒的剩余两个所述侧壁,并对所述充气结构充气的步骤包括:

4.如权利要求3所述的片材装盒方法,其特征在于,多个所述片材依次放置于所述包装盒中的步骤中,片材通过传送带组件依次运输至所述包装盒内;

5.如权利要求4所述的片材装盒方法,其特征在于,所述传送带组件的传送带与水平面呈角度倾斜设置,使所述传送带组件的入料端高于所述传送带组件的下料端,所述包装盒的开口面向所述传送带组件的下料端设置。

6.如权利要求4所述的片材装盒方法,其特征在于,在所述传送带组件将盖板运输至所述平行侧壁处的步骤后,装满片材的所述包装盒移动至下一工位,具有所述缓冲结构的所述包装盒移动至所述传送带组件的下料端。

7.如权利要求1-6任一项所述的片材装盒方法,其特征在于,在将充气结构放置于所述包装盒的剩余两个所述侧壁的步骤之后,将片材堆叠形成的堆叠结构的背向所述底壁一侧拍齐,并将所述缓冲结构放置于所述堆叠结构的背向所述底壁一侧。

8.如权利要求1-6任一项所述的片材装盒方法,其特征在于,所述缓冲结构和所述充气结构通过机械手运输至所述包装盒内。

9.片材装盒设备,其特征在于,包括:

10.如权利要求9所述片材装盒设备,其特征在于,还包括用于将片材堆叠形成的堆叠结构背向所述包装盒的底壁一侧拍齐的拍手。

技术总结

本发明提供了一种片材装盒方法及片材装盒设备,片材装盒方法包括:将缓冲结构放置于包装盒的两个相邻侧壁以及底壁处;多个片材依次放置于包装盒中;将充气结构放置于包装盒的剩余两个侧壁,并对充气结构充气。本发明提供的片材装盒方法及片材装盒设备,预定数量的片材全部装入包装盒之后,将充气结构放置于包装盒未设置缓冲结构的两个侧壁处,充气结构未充气前,厚度较小,小于包装盒侧壁和片材之间的距离,方便机械手等自动化机构将充气结构放入,充气结构放入之后再进行充气,进而充满包装盒侧壁和片材之间的空间。如此,采用充气结构填充包装盒的剩余两个侧壁,可以为机械手等自动化机构预留一定的操作空间,从而可以实现片材的自动化包装。

技术研发人员:张沙龙,张建军,曹水,史秋玲,张汉平,殷坤

受保护的技术使用者:深圳市三利谱光电科技股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!