一种瓦楞纸板翻板机的制作方法

本发明涉及瓦楞纸生产,具体为一种瓦楞纸板翻板机。

背景技术:

1、瓦楞纸板生产线是瓦楞纸箱生产企业的关键生产设备,瓦楞纸箱企业面对越来越激烈的市场竞争,面对瓦楞纸箱用户订单规格多、数量小、交货快的要求,必须通过提高瓦楞纸板生产线的自动化程度,提高瓦楞纸板生产线的生产管理水平,达到提高质量、提高效率、节约能源、节约人力、减少耗材、减少废品的目的。

2、现有的瓦楞纸板生产线一般包括原纸架、涂胶机、双面机、纵切压痕机、横切机、点数机,堆码机等设备,然而当瓦楞纸板从点数机的出纸口进入后续的堆码时,由于瓦楞纸箱印刷对瓦楞纸板的面纸要求十分高,不允许有瑕疵,压痕。所以为保护瓦楞纸板面纸进入堆码时不被划伤,需人工对从点数机出来的瓦楞纸板进行翻板,一般从点数机出来瓦楞纸板20张为1捆,机器翻板主要采用堆垛翻板的方式,即需要将若干纸板堆叠后统一翻板,再由人工进行逐一放置于生产线上,或通过机械臂等多轴设备直接在生产线表面进行纸板的抓取、翻转和放置,该种操作虽能节省人工成本,但工作效率低下严重影响生产进程。

3、有鉴于此,针对现有的问题予以研究改良,提供一种瓦楞纸板翻板机,来解决目前存在的问题,旨在通过该技术,达到解决问题与提高实用价值性的目的。

技术实现思路

1、本发明旨在解决现有技术或相关技术中存在的技术问题之一。

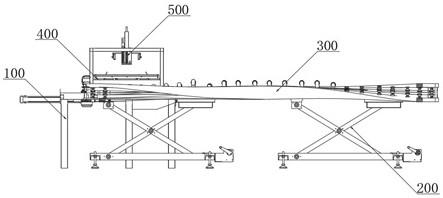

2、为此,本发明所采用的技术方案为:一种瓦楞纸板翻板机,包括:输料台、升降支台以及分别固定安装于输料台和升降支台表面的纸板出料机构和传送翻板组件,所述传送翻板组件和纸板出料机构的输入端电性连接有控制器,所述输料台的表面设有调节丝杆和调节缸,所述输料台的表面滑动安装有运动桁座,所述纸板出料机构的底面与运动桁座的表面固定连接,

3、所述传送翻板组件包括传送导架、循环链带和若干传送夹板,所述传送导架的两端设有驱动端盒,若干所述传送夹板均匀间隔分布于循环链带的表面,所述循环链带的数量为两个且均套接于传送导架的表面,所述传送导架的内侧设有若干传动辊,所述传送夹板的表面固定安装有夹头,所述传送导架呈扭转条形结构且两端的驱动端盒相互偏转180度,所述传送导架的中端至两端的宽度逐渐增大。

4、本发明在一较佳示例中可以进一步配置为:所述升降支台包括定位座以及活动安装于定位座顶面的支撑叉座,所述支撑叉座的顶端与传送翻板组件的底面活动连接,所述支撑叉座的底端设有滑动杆。

5、本发明在一较佳示例中可以进一步配置为:所述调节缸转动安装于输料台的一侧且表面设有固定于运动桁座底面的螺纹套件,所述螺纹套件的与调节缸的表面固定连接,所述调节缸的输出端与运动桁座的底面固定连接。

6、本发明在一较佳示例中可以进一步配置为:所述定位座的表面设有丝杆转座,所述丝杆转座的输出端设有螺纹套接于滑动杆表面的丝杆,所述支撑叉座底面的一端与定位座的表面滑动连接。

7、本发明在一较佳示例中可以进一步配置为:所述循环链带为环形橡胶带结构,两个所述循环链带呈相互平行布置且表面若干传送夹板一一对称布置,两个循环链带之间间距沿传送导架的中线向两侧逐渐增大。

8、本发明在一较佳示例中可以进一步配置为:所述夹头为硅胶材质构件,所述夹头呈叠状弹性套件结构。

9、本发明在一较佳示例中可以进一步配置为:所述纸板出料机构包括输出料台、输出电机、出料滚轮和规整气缸,所述输出料台的内侧固定安装有横杠架,所述规整气缸固定安装于横杠架表面,且规整气缸的输出端固定连接有规整条,所述输出料台的表面固定安装有托料板和出料板,所述输出电机固定于输出料台的一侧且输出端连接有位于出料板正下方的转轴,所述出料滚轮固定套接于转轴的表面,所述输出料台的一侧固定安装有立架,所述立架的表面固定安装有位于出料滚轮正上方的出料组件。

10、本发明在一较佳示例中可以进一步配置为:所述出料板的表面开设有通孔槽,所述出料滚轮的顶面贯穿通孔槽至出料板的上方。

11、本发明在一较佳示例中可以进一步配置为:所述出料组件包括出料压缸以及固定安装于出料压缸输出端的压板,所述压板与出料板平行布置且底面转动安装有与出料滚轮一一对应的抵轮。

12、本发明在一较佳示例中可以进一步配置为:所述托料板的数量为若干,且相邻托料板之间设有间隙,所述规整条表面设有贯穿托料板之间间隙的导齿。

13、本发明所取得的有益效果为:

14、1.本发明中,通过设置新型传送组件,利用纸板出料机构和传送翻板组件进行直板的输送运动,在传送导架表面通过循环链带和传送夹板夹持直板进行传送和翻转运动,送料至下一级生产线,工作效率显著提升,且可完美配合瓦楞纸板生产线中的涂胶机、双面机、纵切压痕机、横切机、点数机,堆码机等设备,进行全自动化生产。

15、2.本发明中,通过设置纸板出料机构结构,利用输出料台进行接料,并在规整气缸驱动下带动规整条对纸板料进行规整,使纸板料进行定位准确输送至传送夹板之间进行夹持,以提高翻板工作稳定和连续性。

16、3.本发明中,通过在传送导架表面设置间距渐变式循环链带和传送夹板结构,在传送导架两端循环链带之间间距增大分别进行纸板的导入和释放,并在传送导架中断循环链带间距逐渐减小通过夹头对纸板进行弹性夹持,实现单一纸板的抓取、传送、翻转和释放的一体化作业,结构简单工作稳定性高。

技术特征:

1.一种瓦楞纸板翻板机,其特征在于,包括:输料台(100)、升降支台(200)以及分别固定安装于输料台(100)和升降支台(200)表面的纸板出料机构(400)和传送翻板组件(300),所述传送翻板组件(300)和纸板出料机构(400)的输入端电性连接有控制器,所述输料台(100)的表面设有调节丝杆(120)和调节缸(130),所述输料台(100)的表面滑动安装有运动桁座(110),所述纸板出料机构(400)的底面与运动桁座(110)的表面固定连接,

2.根据权利要求1所述的一种瓦楞纸板翻板机,其特征在于,所述调节缸(130)转动安装于输料台(100)的一侧且表面设有固定于运动桁座(110)底面的螺纹套件,所述螺纹套件的与调节缸(130)的表面固定连接,所述调节缸(130)的输出端与运动桁座(110)的底面固定连接。

3.根据权利要求1所述的一种瓦楞纸板翻板机,其特征在于,所述升降支台(200)包括定位座(210)以及活动安装于定位座(210)顶面的支撑叉座(220),所述支撑叉座(220)的顶端与传送翻板组件(300)的底面活动连接,所述支撑叉座(220)的底端设有滑动杆(221)。

4.根据权利要求3所述的一种瓦楞纸板翻板机,其特征在于,所述定位座(210)的表面设有丝杆转座(230),所述丝杆转座(230)的输出端设有螺纹套接于滑动杆(221)表面的丝杆,所述支撑叉座(220)底面的一端与定位座(210)的表面滑动连接。

5.根据权利要求1所述的一种瓦楞纸板翻板机,其特征在于,所述循环链带(320)为环形橡胶带结构,两个所述循环链带(320)呈相互平行布置且表面若干传送夹板(330)一一对称布置,两个循环链带(320)之间间距沿传送导架(310)的中线向两侧逐渐增大。

6.根据权利要求1所述的一种瓦楞纸板翻板机,其特征在于,所述夹头(331)为硅胶材质构件,所述夹头(331)呈叠状弹性套件结构。

7.根据权利要求1所述的一种瓦楞纸板翻板机,其特征在于,所述纸板出料机构(400)包括输出料台(410)、输出电机(420)、出料滚轮(430)和规整气缸(440),所述输出料台(410)的内侧固定安装有横杠架(414),所述规整气缸(440)固定安装于横杠架(414)表面,且规整气缸(440)的输出端固定连接有规整条(441),所述输出料台(410)的表面固定安装有托料板(411)和出料板(412),所述输出电机(420)固定于输出料台(410)的一侧且输出端连接有位于出料板(412)正下方的转轴,所述出料滚轮(430)固定套接于转轴的表面,所述输出料台(410)的一侧固定安装有立架(413),所述立架(413)的表面固定安装有位于出料滚轮(430)正上方的出料组件(500)。

8.根据权利要求7所述的一种瓦楞纸板翻板机,其特征在于,所述出料板(412)的表面开设有通孔槽,所述出料滚轮(430)的顶面贯穿通孔槽至出料板(412)的上方。

9.根据权利要求7所述的一种瓦楞纸板翻板机,其特征在于,所述出料组件(500)包括出料压缸(510)以及固定安装于出料压缸(510)输出端的压板(520),所述压板(520)与出料板(412)平行布置且底面转动安装有与出料滚轮(430)一一对应的抵轮(530)。

10.根据权利要求7所述的一种瓦楞纸板翻板机,其特征在于,所述托料板(411)的数量为若干,且相邻托料板(411)之间设有间隙,所述规整条(441)表面设有贯穿托料板(411)之间间隙的导齿。

技术总结

本发明涉及瓦楞纸生产技术领域,具体为一种瓦楞纸板翻板机,包括:输料台、升降支台以及分别固定安装于输料台和升降支台表面的纸板出料机构和传送翻板组件,传送翻板组件和纸板出料机构的输入端电性连接有控制器,输料台的表面设有调节丝杆和调节缸,输料台的表面滑动安装有运动桁座,纸板出料机构的底面与运动桁座的表面固定连接。本发明中,通过设置新型传送组件,利用纸板出料机构和传送翻板组件进行直板的输送运动,在传送导架表面通过循环链带和传送夹板夹持直板进行传送和翻转运动,送料至下一级生产线,工作效率显著提升,且可完美配合瓦楞纸板生产线中的各种设备,进行全自动化生产。

技术研发人员:陆波,李凯

受保护的技术使用者:常州宏业包装材料有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!