一种槽上料仓吞吐量计量装置、方法及其系统与流程

本发明涉及一种槽上料仓吞吐量计量装置、方法及其系统,属于槽上料仓吞吐量计量。

背景技术:

1、高炉是用钢板作炉壳,壳内砌耐火砖内衬制成的。在高炉冶炼过程中,通过槽上皮带将包括烧结矿和焦炭的炉料送至料仓,炉料通过给料机和振筛后放入称量斗,称量斗用于进行备料,炉料通过闸门后铺放在槽下皮带上,最终炉料输入至高炉进行冶炼。现有技术中在冶炼过程缺少对炉料的存储与消耗精确计量,工长无法统计高炉的炉料输入量和消耗量。

技术实现思路

1、本发明所要解决的技术问题是克服现有技术的缺陷,提供一种槽上料仓吞吐量计量装置、方法及其系统,可以随时监测物料炉料的吞吐量,便于岗位统计物料炉料进出量和动态管理,提高了生产效率,通过该方法便于掌握高炉冶炼成本,降本增效,指导高炉的日常生产,提高工作效率和管理水平。

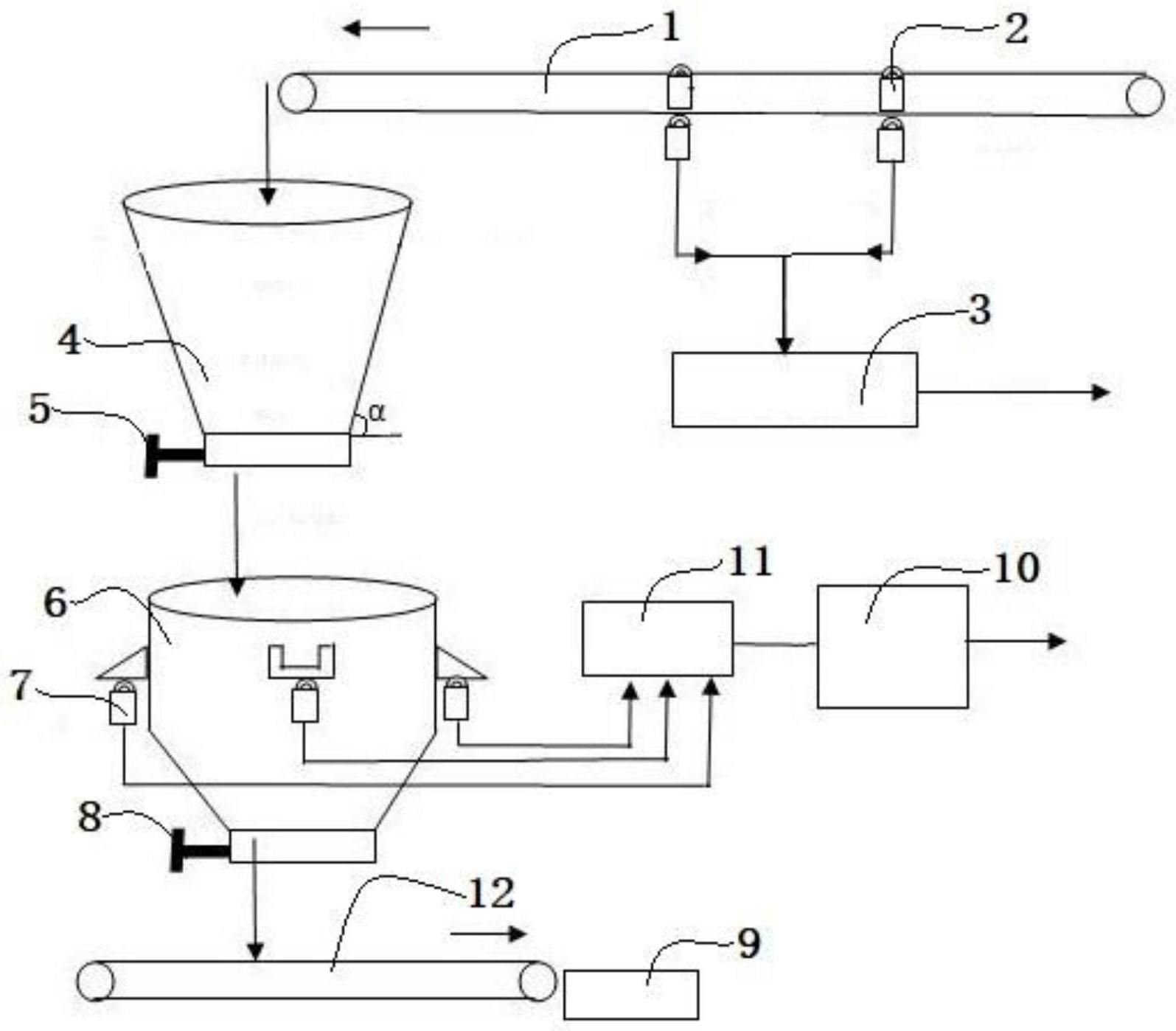

2、第一方面,本发明提供一种槽上料仓吞吐量计量装置,包括可编程控制器、槽上皮带、料仓、称量斗、闸门、槽下皮带、用于计量槽上皮带上输送炉料重量的第一计量机构、用于计量料仓料位的第二计量机构和用于计量称量斗输送炉料重量的第三计量机构,槽上皮带的出料端设置在料仓上方,料仓、称量斗和槽下皮带依次从上向下分布,闸门安装在称量斗底部,第一计量机构安装在槽上皮带上,第二计量机构安装在料仓上,第三计量机构安装在称量斗上,可编程控制器电连接第一计量机构、第二计量机构和第三计量机构;

3、可编程控制器配置为:

4、利用第一计量机构计量设定时段内每次槽上皮带上输送的炉料重量;

5、利用可编程控制器计算设定时段内每次槽上皮带上输送的炉料重量的和,获得设定时段内槽上皮带的炉料输入量w1;

6、利用安装在称量斗上的第三计量机构计量设定时段内的每次放料前称量斗的满值与放料后称量斗的空值;

7、利用可编程控制器计算设定时段内每次放料前的满值与放料后空值的差值;

8、基于设定时段内的差值,利用可编程控制器计算获得设定时段内的累积值,获得设定时段内的炉料输出计量w3;

9、将设定时段内槽上皮带的炉料输入量w1作为吞入量,将设定时段内的炉料输出计量w3作为吐出量,将吞入量和吐出量的差值作为吞吐量。

10、结合第一方面,第一计量机构为皮带秤,皮带秤安装在槽上皮带内部。

11、结合第一方面,第二计量机构为料位计。

12、结合第一方面,皮带秤电连接称重显示仪,称重显示仪电连接可编程控制器。

13、结合第一方面,第三计量机构为静态秤。

14、第二方面,一种槽上料仓吞吐量计量方法,利用第一方面任一项所述的一种槽上料仓吞吐量计量装置,执行以下步骤:

15、利用皮带秤计量设定时段内每次槽上皮带上输送的炉料重量;

16、利用可编程控制器计算设定时段内每次槽上皮带上输送的炉料重量的和,获得设定时段内槽上皮带的炉料输入量w1;

17、利用安装在称量斗上的静态秤计量设定时段内的每次放料前称量斗的满值与放料后称量斗的空值;

18、利用可编程控制器计算设定时段内每次放料前的满值与放料后空值的差值;

19、基于设定时段内的差值,利用可编程控制器计算获得设定时段内的累积值,获得设定时段内的炉料输出计量w3;

20、将设定时段内槽上皮带的炉料输入量w1作为吞入量,将设定时段内的炉料输出计量w3作为吐出量,将吞入量和吐出量的差值作为吞吐量。

21、结合第二方面,利用料位计测量料仓中存储的炉料的米数h;

22、将米数h输入可编程控制器,利用可编程控制器计算获得料仓的炉料存储量w2:

23、w2=ρgπh(r2+r*r+r2)/3,

24、式中,ρ为炉料密度,g为自由落体加速度,π为圆周率,r为料仓的圆台底半径,r为料仓的实际料面圆半径,r=d2/2=d1/2+h/tanα,d1为料仓的圆台底圆内直径,d2=料仓的实际料面圆内直径,α为料仓的实际料面圆和料仓侧壁的夹角。

25、结合第三方面,一种槽上料仓吞吐量计量系统,包括:

26、皮带秤炉料重量单次计量模块,用于利用皮带秤计量设定时段内每次槽上皮带上输送的炉料重量;

27、炉料输入量w1计量模块,利用可编程控制器计算设定时段内每次槽上皮带上输送的炉料重量的和,获得设定时段内槽上皮带的炉料输入量w1;

28、炉料输出计量w3计算模块,用于利用安装在称量斗上的静态秤计量设定时段内的每次放料前称量斗的满值与放料后称量斗的空值;利用可编程控制器计算设定时段内每次放料前的满值与放料后空值的差值;基于设定时段内的差值,利用可编程控制器计算获得设定时段内的累积值,获得设定时段内的炉料输出计量w3;

29、吞吐量计算模块,用于将设定时段内槽上皮带的炉料输入量w1作为吞入量,将设定时段内的炉料输出计量w3作为吐出量,将吞入量和吐出量的差值作为吞吐量。

30、结合第三方面,炉料米数计量模块,用于利用料位计测量料仓中存储的炉料的米数h;

31、炉料存储量w2计量模块,用于将米数h输入可编程控制器,计算获得料仓的炉料存储量w2:

32、w2=ρgπh(r2+r*r+r2)/3,

33、式中,ρ为炉料密度,g为自由落体加速度,π为圆周率,r为料仓的圆台底半径,r为料仓的实际料面圆半径,r=d2/2=d1/2+h/tanα,d1为料仓的圆台底圆内直径,d2=料仓的实际料面圆内直径,α为料仓的实际料面圆和料仓侧壁的夹角。

34、第四方面,一种电子设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时实现第二方面所述方法的步骤。

35、第五方面,本发明提供一种计算机可读存储介质,其上存储有计算机程序,该计算机程序被处理器执行时实现第二方面中任一项所述方法的步骤。

36、本发明所达到的有益效果:

37、本发明提供一种槽上料仓吞吐量计量装置、方法及其系统,可以随时监测物料炉料的吞吐量,便于岗位统计物料炉料进出量和动态管理,提高了生产效率,通过该方法便于掌握高炉冶炼成本,降本增效,指导高炉的日常生产,提高工作效率和管理水平。

38、本装置结构简单,控制可行,通过安装在槽上皮带上的皮带秤计量炉料输入量,通过安装在料仓上的料位计来计量料仓的炉料存储量,通过安装在称量斗上的静态秤计量炉料输出量,便于工长对炉料的输入和炉料的消耗进行统计,对铁水产量进行预算。

技术特征:

1.一种槽上料仓吞吐量计量装置,其特征在于,包括可编程控制器、槽上皮带(1)、料仓(4)、称量斗(6)、闸门(8)、槽下皮带(12)、用于计量槽上皮带(1)上输送炉料重量的第一计量机构、用于计量料仓(4)料位的第二计量机构和用于计量称量斗(6)输送炉料重量的第三计量机构,槽上皮带(1)的出料端设置在料仓(4)上方,料仓(4)、称量斗(6)和槽下皮带(12)依次从上向下分布,闸门(8)安装在称量斗(6)底部,第一计量机构安装在槽上皮带(1)上,第二计量机构安装在料仓(4)上,第三计量机构安装在称量斗(6)上,可编程控制器电连接第一计量机构、第二计量机构和第三计量机构;

2.根据权利要求1所述的一种槽上料仓吞吐量计量装置,其特征在于,

3.根据权利要求1所述的一种槽上料仓吞吐量计量装置,其特征在于,

4.根据权利要求2所述的一种槽上料仓吞吐量计量装置,其特征在于,

5.根据权利要求1所述的一种槽上料仓吞吐量计量装置,其特征在于,

6.一种槽上料仓吞吐量计量方法,其特征在于,利用权利要求1-5任一项所述的一种槽上料仓吞吐量计量装置,执行以下步骤:

7.根据权利要求6所述的一种槽上料仓吞吐量计量方法,其特征在于,包括:

8.一种槽上料仓吞吐量计量系统,其特征在于,包括:

9.根据权利要求8所述的一种槽上料仓吞吐量计量系统,其特征在于,包括:

10.一种电子设备,其特征在于,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时实现权利要求6或7所述方法的步骤。

技术总结

本发明公开一种槽上料仓吞吐量计量装置、方法及其系统,属于槽上料仓吞吐量计量技术领域。利用第一计量机构计量每次槽上皮带上输送的炉料重量;利用可编程控制器计算每次槽上皮带上输送的炉料重量的和,获得槽上皮带的炉料输入量;利用第三计量机构计量的每次放料前称量斗的满值与放料后称量斗的空值;利用可编程控制器计算每次放料前的满值与放料后空值的差值;基于的差值,利用可编程控制器计算获得的累积值,获得的炉料输出计量W3;将槽上皮带的炉料输入量W1作为吞入量,将的炉料输出计量W3作为吐出量,将吞入量和吐出量的差值作为吞吐量。本发明随时监测物料炉料的吞吐量,便于岗位统计物料炉料进出量和动态管理。

技术研发人员:孔祥珍,武晓文,周生伟,丁术奎,周文胜,刘文奇,李晖实,纪冬丽,曹金坤,段元云

受保护的技术使用者:山信软件股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!