适于冷藏集装箱生产制造工艺的下料装置及其加工工艺的制作方法

本发明涉及冷藏集装箱内顶板加工领域,具体为一种适于冷藏集装箱生产制造工艺的下料装置及其加工工艺。

背景技术:

1、冷箱集装箱主要由箱体结构和保温结构组成,其中顶板受光照直接照射,为箱体的主要保温部分,一般冷藏箱顶板由外顶板、内顶板、保温层组成;外顶板一般为不锈钢板拼接而成,内顶板一般为整张铝板或拼接铝板组成,一张40尺海运冷藏箱内顶板铝板长度超过11米,且板厚较薄,一般0.7—0.8mm,在发泡前整张内顶板整体很软。

2、为保证内顶板的强度及平整度和发泡工艺后的平整度,同时保证有效的保温层厚度,通常会在铝板上压小波,由于压波成型后,需要通过人工下料,为减少输送过程中的表面损伤一般压波时外面向上,发泡面向下;而在发泡过程中作为内顶板铝板的发泡面(成型凹面在箱体的内部)朝上,所以在内顶板成型下料后,需要由人工翻面并拖拽到下料翻面架,才能保证后续的发泡工艺需求。

3、目前内顶板成型后下料翻面,使用人工操作,效率较低,人工劳动强度大,在人工拉板的过程中易造成铝板划伤,无法保证铝板的表面质量,而且在翻面的过程中,容易造成铝板有折痕,影响铝板的平整度,从而影响发泡后表面质量,为提高生产效率,减轻劳动强度,保证铝板的光洁度和平整度,为此我们提出了一种适于冷藏集装箱生产制造工艺的下料装置及其加工工艺。

技术实现思路

1、本发明的目的在于提供一种适于冷藏集装箱生产制造工艺的下料装置及其加工工艺,通过工艺改善配合自动下料装置,能够实现内顶板的翻面成型后,在发泡前无需整板翻转,同时自动下料以解决上述背景技术中提出的问题。

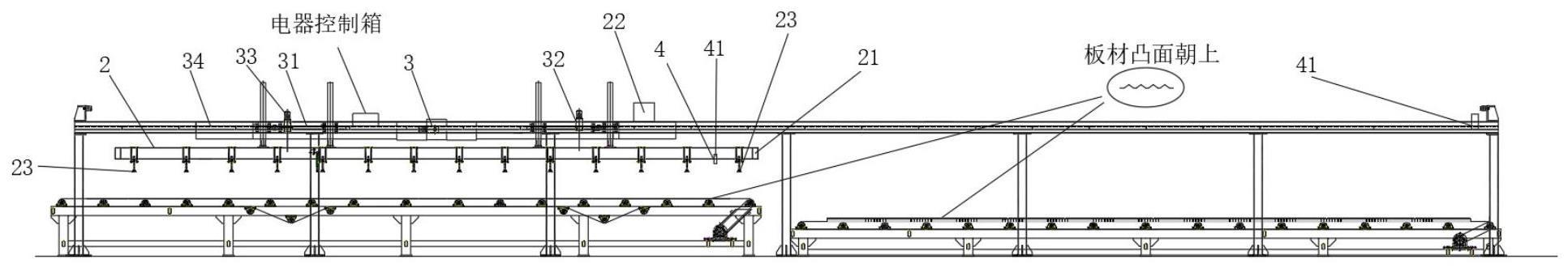

2、为实现上述目的,一种适于冷藏集装箱生产制造工艺的下料装置及其加工工艺,包括机架:

3、压型模具,所述压型模具包括凸模和凹模,所述凸模位于凹模的下侧;

4、真空吸附机构,所述真空吸附机构用于吸取并提起凸面向上的内顶板;

5、行走组件,所述行走组件位于真空吸附机构的上侧且与真空吸附机构连接,所述行走组件包括水平移动机构和竖向移动机构,所述水平移动机构和竖向移动机构分别用于真空吸附机构的水平移动和竖向移动;

6、控制机构,所述控制机构用于控制真空吸附机构的吸附状态和活动时的启停。

7、进一步的,所述真空吸附机构包括支架,所述支架的顶部固定安装有真空泵,所述支架的下表面固定安装有若干个与真空泵抽气端相连通的硅胶吸盘。

8、进一步的,所述水平移动机构由一套减速电机和齿条组成,所述齿条固定安装在机架上,所述减速电机固定安装在真空吸附机构的上侧,所述减速电机的输出端与齿条啮合;

9、所述竖向移动机构由两套减速电机和四套齿条组成,所述减速电机固定安装在机架上,所述齿条固定安装在真空吸附机构的上侧,所述减速电机的输出端与齿条啮合。

10、进一步的,所述控制机构包括光电感应开关,所述光电感应开关固定安装在机架的上侧。

11、进一步的,所述控制机构包括变频器,所述变频器固定安装在电气控制箱的内部,所述电气控制箱固定安装在机架上侧。

12、进一步的,所述真空吸附机构包括保压气包、压力表、保压阀和排气阀。

13、一种适用于冷藏集装箱生产加工工艺,包括如下步骤:

14、a:板材进入压型模具后,模具进行合模压型,成型后输送至真空吸附机构下方;

15、b:水平移动机构控制支架往下移动,直至光电感应开关感应到板材,硅胶吸盘贴合板材后,气动真空泵启动,由于保压系统里为负压的作用,硅胶吸盘牢牢的吸附在板面上;

16、c:真空压力到达一定数值后能够吸起板材后,支架上升到指定位置,竖向移动机构开始启动,行走到下一个工位后触发另一个光电感应开关,放下支架;

17、d:支架放下后,通过泄压阀泄压,板材进行平整堆垛;

18、e:行走组件带动真空吸附机构恢复原位,回到起始点,完成一个工作周期。

19、与现有技术相比,本发明的有益效果是:

20、1、本方案中,采用自动下料装置,下料过程无需人工操作,通过硅胶吸盘对物料的吸附和输送,工作效率高,减少人工,减小劳动强度;并且装置的结构精简,故障率低,后续维护成本低,能有效降低生产成本;

21、2、本方案中,模具加工出的板材,成型后无需将整张板翻板,解决了人工翻面造成的板面划伤及折痕问题,提高材料利用率,减少浪费,保证了板材的光洁度及平整度,提高了产品质量。

技术特征:

1.一种适于冷藏集装箱生产制造工艺的下料装置,包括机架,其特征在于:

2.根据权利要求1所述的适于冷藏集装箱生产制造工艺的下料装置,其特征在于:所述真空吸附机构(2)包括支架(21),所述支架(21)的顶部固定安装有真空泵(22),所述支架(21)的下表面固定安装有若干个与真空泵(22)抽气端相连通的硅胶吸盘(23)。

3.根据权利要求1所述的适于冷藏集装箱生产制造工艺的下料装置,其特征在于:所述水平移动机构(31)由一套减速电机(33)和齿条(34)组成,所述齿条(34)固定安装在机架上,所述减速电机(33)固定安装在真空吸附机构(2)的上侧,所述减速电机(33)的输出端与齿条(34)啮合;

4.根据权利要求1所述的适于冷藏集装箱生产制造工艺的下料装置,其特征在于:所述控制机构(4)包括光电感应开关(41),所述光电感应开关(41)固定安装在机架的上侧。

5.根据权利要求4所述的适于冷藏集装箱生产制造工艺的下料装置,其特征在于:所述控制机构(4)包括变频器,所述变频器固定安装在电气控制箱的内部,所述电气控制箱固定安装在机架上侧。

6.根据权利要求2所述的适于冷藏集装箱生产制造工艺的下料装置,其特征在于:所述真空吸附机构(2)包括保压气包、压力表、保压阀和排气阀。

7.一种适用于冷藏集装箱生产加工工艺,其特征在于,包括如下步骤:

技术总结

本发明涉及冷藏集装箱内顶板加工领域,具体为一种适于冷藏集装箱生产制造工艺的下料装置及其加工工艺,包括压型模具,所述压型模具包括凸模和凹模,所述凸模位于凹模的下侧;真空吸附机构用于吸取并提起凸面向上的内顶板;行走组件位于真空吸附机构的上侧且与真空吸附机构连接,所述行走组件包括水平移动机构和竖向移动机构;控制机构用于控制真空吸附机构的吸附状态和活动时的启停,本方案中,采用自动下料装置,下料过程无需人工操作,通过硅胶吸盘对物料的吸附和输送,工作效率高,减少人工,减小劳动强度;并且装置的结构精简,故障率低,后续维护成本低,能有效降低生产成本。

技术研发人员:杨东,蔡开然,黄成,唐浩,何训平,陈臻

受保护的技术使用者:上海寰宇物流科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!