自动上料方法及自动上料设备与流程

本发明涉及一种自动上料方法及自动上料设备。

背景技术:

1、类似半导体、电子等对生产环境要求较高的产品往往会在无尘车间中进行生产加工,在生产过程中,为尽可能地避免无尘车间被外部环境所污染,通常设置传输仓来将物品传入至无尘车间内或者从无尘车间内传出。然而,传输仓的仓口尺寸通常较小,被传输的物品需要与设置在传输仓内的接收装置的位置准确地对位,才能够实现物品的准确传输。在实际生产中,通常是由人工来直接地将需要传输的物品置放至传输仓内的,然而,在传输较大较重的物品时,人工传送的方式劳动强度大,且效率较低。

技术实现思路

1、本发明的目的是提供一种新的自动上料方法。

2、为达到上述目的,本发明采用的技术方案是:一种自动上料方法,用于将传输装置上的产品转移至接收装置上,其中,所述传输装置包括移动座、设于所述移动座上且用于承载所述产品的承载座,以及用于驱使所述承载座沿x向平移及沿z向升降的位置调整机构;所述接收装置包括用于接收所述产品的接收座,所述自动上料方法包括:

3、步骤s1、驱使所述移动座沿y向移动至设定位置,使得所述承载座与所述接收座沿y向对接;

4、步骤s2、驱使检测杆沿y向朝向所述承载座伸出,使得所述检测杆伸入在检测器中,其中,所述检测杆能够沿y向伸缩地设置在所述接收装置上,所述检测器固定地设置在所述承载座上;

5、所述检测器发出沿x向间隔且均沿z向延伸的两束第一检测光束,以及发出沿z向间隔且均沿x向延伸的两束第二检测光束,驱使所述承载座沿x向平移及沿z向升降,使得所述第一检测光束及所述第二检测光束均投射到所述检测杆上,获知所述检测器与所述检测杆的相对位置;

6、所述位置调整机构根据所述相对位置,驱使所述承载座沿x向平移及沿z向升降,使得所述承载座沿x向及z向的位置与所述接收座相对应;

7、步骤s3、驱使所述产品沿y向运动,使得所述产品由所述承载座上转移至所述接收座上。

8、优选地,所述检测器具有检测口,所述步骤s2中,所述检测杆插设在所述检测口中,两束所述第一检测光束及两束所述第二检测光束均位于所述检测口的周向内侧。

9、进一步地,所述步骤s2中,所述检测杆先沿y向退出所述检测口外,所述位置调整机构再驱使所述承载座沿x向平移及沿z向升降,使得所述承载座沿x向及z向的位置与所述接收座相对应。

10、优选地,所述步骤s2中,两束所述第一检测光束之间沿x向的间距为第一预设值,所述位置调整机构驱使所述承载座沿x向向一侧平移,直至其中一束所述第一检测光束投射在所述检测杆上,获取所述检测杆与所述检测器在x向的相对位置,随后,所述位置调整机构驱使所述承载座沿x向平移,以使得所述承载座与所述接收座沿x向的位置相互对应;和/或,

11、所述步骤s2中,两束所述第二检测光束之间沿z向的间距为第二预设值,所述位置调整机构驱使所述承载座沿z向上升或下降,直至其中一束所述第二检测光束投射在所述检测杆上,获取所述检测杆与所述检测器在z向的相对位置,随后,所述位置调整机构驱使所述承载座沿z向升降,以使得所述承载座与所述接收座沿z向的位置相互对应。

12、优选地,所述步骤s2中,所述位置调整机构驱使所述承载座沿x向向一侧平移,直至其中一束所述第一检测光束投射在所述检测杆上,再驱使所述承载座沿x向向另一侧平移,直至另一束所述第一检测光束投射在所述检测杆上,由此获取所述检测杆与所述检测器在x向的相对位置,随后,所述位置调整机构驱使所述承载座沿x向平移,以使得所述承载座与所述接收座沿x向的位置相互对应;和/或,

13、所述步骤s2中,所述位置调整机构驱使所述承载座沿z向上升,直至位于上方的所述第二检测光束投射在所述检测杆上,再驱使所述位置调整机构驱使所述承载座沿z向下降,直至位于下方的所述第二检测光束投射在所述检测杆上,由此获取所述检测杆与所述检测器在z向的相对位置,随后,所述位置调整机构驱使所述承载座沿z向升降,以使得所述承载座与所述接收座沿z向的位置相互对应。

14、进一步地,所述检测器包括沿x向间隔地设置的两组第一光纤传感器,以及沿z向间隔地设置的两组第二光纤传感器,每组所述第一光纤传感器均能够发出一束沿z向延伸的所述第一检测光束,每组所述第二光纤传感器均能够发出一束沿x向延伸的所述第二检测光束,所述检测器被配置为,在两束所述第一检测光束与两束所述第二检测光束形成的矩形的对角线交点与所述检测杆的中心在x向及z向的位置相同时,所述承载座沿x向及z向的位置与所述接收座相对应。

15、优选地,所述步骤s1中,驱使所述移动座沿y向朝向所述接收装置移动的过程中,由固设于所述接收装置上的位置传感器实时检测所述移动座的位置,当所述位置传感器检测到所述移动座已经移动到所述设定位置后,所述移动座停止沿y向移动。

16、优选地,所述步骤s3中,通过设置在所述承载座上的推动机构,驱使所述产品相对所述承载座沿y向运动,使得所述产品被推至所述接收座上。

17、进一步优选地,所述检测杆为定位气缸的伸缩杆,所述定位气缸的缸体固设于所述接收座上。

18、优选地,所述承载座具有承载面,以及沿y向延伸的第一导轨;所述接收座具有接收面,以及沿y向延伸的第二导轨,经过所述步骤s2后,所述承载面与所述接收面位于同一高度,且所述第一导轨的延伸方向与所述第二导轨的延伸方向沿y向共线延伸;所述步骤s3时,所述产品经过所述第一导轨与所述第二导轨被传输至所述接收座上。

19、本发明的另一目的是提供一种自动上料设备。

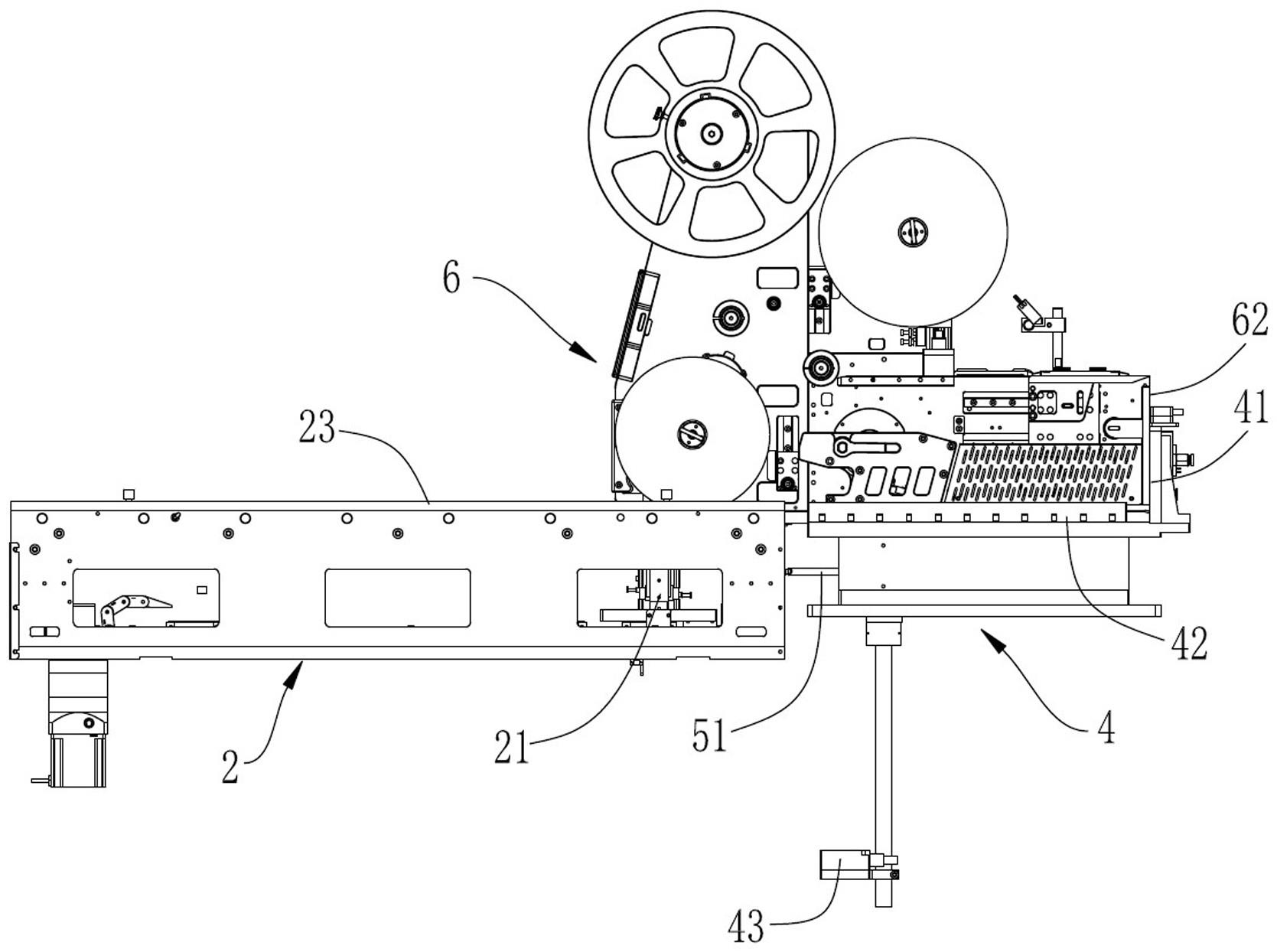

20、为达到上述目的,本发明采用的技术方案是:一种自动上料设备,包括传输装置与接收装置,所述传输装置包括移动座、设于所述移动座上且用于承载所述产品的承载座,以及用于驱使所述承载座沿x向平移及沿z向升降的位置调整机构;所述接收装置包括用于接收所述产品的接收座,其中,所述上料设备还包括固定地设置在所述承载座上的检测器,以及能够沿y向伸缩地设置在所述接收装置上的检测杆,所述上料设备采用上述的自动上料方法。

21、由于上述技术方案的运用,本发明与现有技术相比具有下列优点:本发明提供的自动上料方法与自动上料设备,能够在不需要人工参与的情况下,通过检测器与检测杆之间的配合确定承载座与接收座之间的相对位置,并通过位置调整机构对承载座进行位置调整,实现传输装置与接收装置之间的准确对位,在完成对位后,只需要驱使待传输的产品沿y向运动就实现了产品的自动上料,减少了人力成本,提高了上料准确度与效率。

技术特征:

1.一种自动上料方法,用于将传输装置上的产品转移至接收装置上,其中,所述传输装置包括移动座、设于所述移动座上且用于承载所述产品的承载座,以及用于驱使所述承载座沿x向平移及沿z向升降的位置调整机构;所述接收装置包括用于接收所述产品的接收座,其特征在于,所述自动上料方法包括:

2.根据权利要求1所述的自动上料方法,其特征在于:所述检测器具有检测口,所述步骤s2中,所述检测杆插设在所述检测口中,两束所述第一检测光束及两束所述第二检测光束均位于所述检测口的周向内侧。

3.根据权利要求2所述的自动上料方法,其特征在于:所述步骤s2中,所述检测杆先沿y向退出所述检测口外,所述位置调整机构再驱使所述承载座沿x向平移及沿z向升降,使得所述承载座沿x向及z向的位置与所述接收座相对应。

4.根据权利要求1所述的自动上料方法,其特征在于:所述步骤s2中,两束所述第一检测光束之间沿x向的间距为第一预设值,所述位置调整机构驱使所述承载座沿x向向一侧平移,直至其中一束所述第一检测光束投射在所述检测杆上,获取所述检测杆与所述检测器在x向的相对位置,随后,所述位置调整机构驱使所述承载座沿x向平移,以使得所述承载座与所述接收座沿x向的位置相互对应;和/或,

5.根据权利要求1所述的自动上料方法,其特征在于:所述步骤s2中,所述位置调整机构驱使所述承载座沿x向向一侧平移,直至其中一束所述第一检测光束投射在所述检测杆上,再驱使所述承载座沿x向向另一侧平移,直至另一束所述第一检测光束投射在所述检测杆上,由此获取所述检测杆与所述检测器在x向的相对位置,随后,所述位置调整机构驱使所述承载座沿x向平移,以使得所述承载座与所述接收座沿x向的位置相互对应;和/或,

6.根据权利要求1所述的自动上料方法,其特征在于:所述检测器包括沿x向间隔地设置的两组第一光纤传感器,以及沿z向间隔地设置的两组第二光纤传感器,每组所述第一光纤传感器均能够发出一束沿z向延伸的所述第一检测光束,每组所述第二光纤传感器均能够发出一束沿x向延伸的所述第二检测光束,所述检测器被配置为,在两束所述第一检测光束与两束所述第二检测光束形成的矩形的对角线交点与所述检测杆的中心在x向及z向的位置相同时,所述承载座沿x向及z向的位置与所述接收座相对应。

7.根据权利要求1所述的自动上料方法,其特征在于:所述步骤s1中,驱使所述移动座沿y向朝向所述接收装置移动的过程中,由固设于所述接收装置上的位置传感器实时检测所述移动座的位置,当所述位置传感器检测到所述移动座已经移动到所述设定位置后,所述移动座停止沿y向移动。

8.根据权利要求1所述的自动上料方法,其特征在于:所述步骤s3中,通过设置在所述承载座上的推动机构,驱使所述产品相对所述承载座沿y向运动,使得所述产品被推至所述接收座上。

9.根据权利要求1所述的自动上料方法,其特征在于:所述检测杆为定位气缸的伸缩杆,所述定位气缸的缸体固设于所述接收座上。

10.根据权利要求1所述的自动上料方法,其特征在于:所述承载座具有承载面,以及沿y向延伸的第一导轨;所述接收座具有接收面,以及沿y向延伸的第二导轨,经过所述步骤s2后,所述承载面与所述接收面位于同一高度,且所述第一导轨的延伸方向与所述第二导轨的延伸方向沿y向共线延伸;所述步骤s3时,所述产品经过所述第一导轨与所述第二导轨被传输至所述接收座上。

11.一种自动上料设备,包括传输装置与接收装置,其特征在于:所述传输装置包括移动座、设于所述移动座上且用于承载所述产品的承载座,以及用于驱使所述承载座沿x向平移及沿z向升降的位置调整机构;所述接收装置包括用于接收所述产品的接收座,其中,所述上料设备还包括固定地设置在所述承载座上的检测器,以及能够沿y向伸缩地设置在所述接收装置上的检测杆,所述上料设备采用如权利要求1至10任一项的自动上料方法。

技术总结

本发明公开了一种自动上料方法及自动上料设备,用于将传输装置上的产品转移至接收装置上,传输装置包括移动座、承载座以及位置调整机构;接收装置包括接收座,所述自动上料方法包括:步骤S1、驱使所述移动座沿Y向移动至设定位置;步骤S2、驱使检测杆沿Y向朝向承载座伸出,使得检测杆伸入在承载座上的检测器中;检测器发出两束第一检测光束以及两束第二检测光束,驱使承载座沿X向平移及沿Z向升降,获知检测器与检测杆的相对位置;位置调整机构根据所述相对位置,驱使承载座移动并使得承载座的位置与接收座相对应;步骤S3、驱使产品沿Y向运动,使得产品由承载座上转移至接收座上。整个对位过程无需人工参与,提高了上料精确度与效率。

技术研发人员:马昌松,郭顺智

受保护的技术使用者:昆山鸿仕达智能科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!