一种多功能截面大吨位预制构件吊具及吊装方法与流程

本发明属于装配式建筑施工,尤其是涉及一种多功能截面大吨位预制构件吊具及吊装方法。

背景技术:

1、装配式建筑随着施工构件生产的标准化、模块化、集成化,整体提高了工程质量、加快了施工效率、降低了用工成本与物料消耗,减少环境污染,与现浇混凝土相比,在预制混凝土构件时,工厂的模具和生产设配的反复利用,可以降低模板消耗,省时省力,节约环保,是未来建筑业的主要趋势。

2、目前,整体框架式装配建筑一般包括预制柱、叠合梁、叠合板等预制件,均需要通过吊装的方式进行安装固定,针对不同的预制件,与吊装设备配合使用的吊具也不同,针对叠合板进行吊装时,一般需要遵循四点起吊的方式,即在叠合板端面四个拐角处,均需要与吊具连接;

3、但是,对于异形叠合板和大吨位叠合板来说,传统的四点起吊方式,并不能使叠合板进行均匀受力,由于叠合板的异形结构以及大吨位作用下,其重心偏移,同时,四点起吊时,由于需要对各个点位进行斜拉,导致对吊具和起吊设备的负担较大,不利于起吊应用,为此,我们提出一种多功能截面大吨位预制构件吊具及吊装方法来解决上述问题。

技术实现思路

1、本发明的目的是针对上述对于异形叠合板和大吨位叠合板来说,传统的四点起吊方式,并不能使叠合板进行均匀受力,由于叠合板的异形结构以及大吨位作用下,其重心偏移,同时,四点起吊时,由于需要对各个点位进行斜拉,导致对吊具和起吊设备的负担较大,不利于起吊应用的问题,提供一种多功能截面大吨位预制构件吊具及吊装方法。

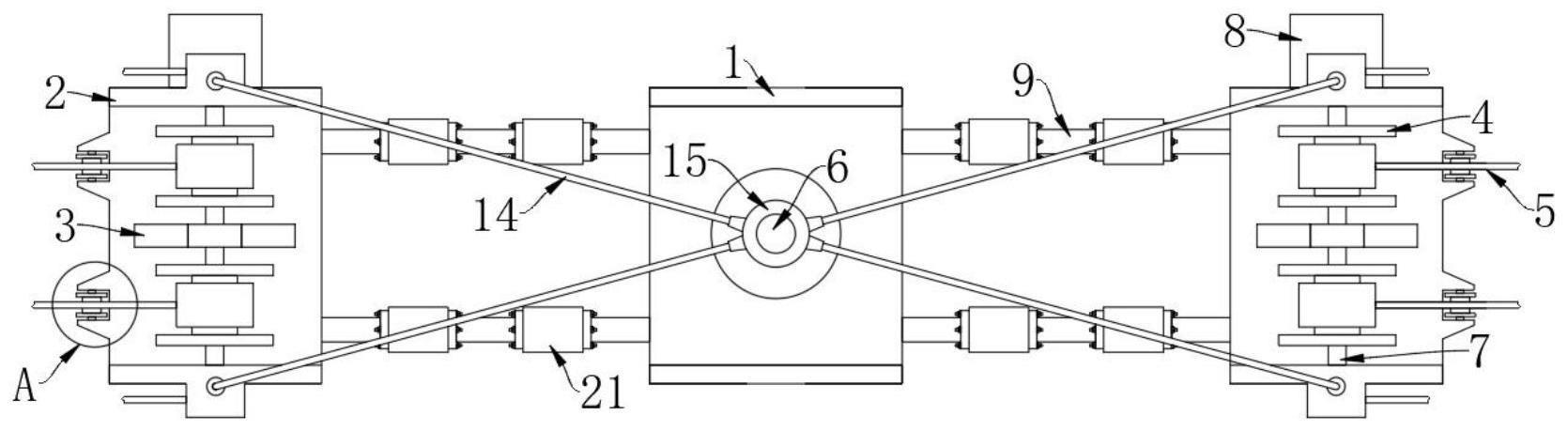

2、为达到上述目的,本发明采用了下列技术方案:一种多功能截面大吨位预制构件吊具,包括主槽板,所述主槽板的两侧均设有副槽板,两个所述副槽板的槽底均固定连接有支撑座,所述支撑座的两个侧壁与同侧副槽板的槽壁之间均设有收卷轮,且同侧两个收卷轮与同侧的副槽板均共同连接有驱动组件,两个所述收卷轮均缠绕收卷有钢吊绳,两个所述副槽板均与主槽板共同连接有一组可调组装机构,所述主槽板的槽底固定安装有吊杆。

3、在上述的一种多功能截面大吨位预制构件吊具中,各个所述驱动组件均包括转动设置于副槽板内部的驱动杆,且同侧两个收卷轮分别位于驱动杆的杆壁两侧固定套接,所述副槽板的外侧壁固定安装有驱动电机,且驱动电机的输出端与驱动杆传动连接。

4、在上述的一种多功能截面大吨位预制构件吊具中,各个所述可调组装机构均包括设置于副槽板与主槽板之间的多个组装钢柱,相邻两个所述组装钢柱的侧壁相向一端均一体成型设置有安装钢套,同侧两个所述安装钢套均共同连接有锁紧组件。

5、在上述的一种多功能截面大吨位预制构件吊具中,两个所述副槽板相反的一端两侧均固定安装有一组凸块,同组两个所述凸块之间共同转动连接有定向轮,各个所述钢吊绳均穿过对应的定向轮的轮壁设置。

6、在上述的一种多功能截面大吨位预制构件吊具中,两个所述副槽板的外侧壁两端均固定连接有l形支撑板,各个所述l形支撑板的端面均固定焊接有钢绞绳,所述吊杆的杆壁螺纹连接有支撑环,且各个钢绞绳的端部均与支撑环的外侧壁固定焊接。

7、在上述的一种多功能截面大吨位预制构件吊具中,各个所述l形支撑板的侧壁与同侧的副槽板之间均共同转动连接有收卷辊,各个所述收卷辊上均缠绕收卷有安全钢索。

8、在上述的一种多功能截面大吨位预制构件吊具中,各个所述锁紧组件均包括多个螺杆,各个所述螺杆均与同侧安装钢套的端部滑动连接,各个所述螺杆的杆壁两端均螺纹连接有锁紧螺母。

9、在上述的一种多功能截面大吨位预制构件吊具中,所述主槽板的槽底固定安装有加强座,且吊杆位于加强座的顶部固定设置,所述加强座位锥形设置。

10、在上述的一种多功能截面大吨位预制构件吊具中,同侧两个所述安装钢套的外侧壁共同螺纹连接有内螺纹钢套。

11、一种多功能截面大吨位预制构件吊具的吊装方法,该吊装方法包括如下步骤:

12、s1、检查各个钢吊绳的磨损度,并检查各个驱动电机是否可正常运行,并在检查合格后,将吊杆与外部吊装设备安装固定;

13、s2、将待吊运的异形叠合板移动至起吊位置,并对各个吊运安装位置进行检查;

14、s3、根据异形叠合板的长度,组装合适长度的组装钢柱,使各个钢吊绳位于各个异形叠合板的吊点上方;

15、s4、先将各个钢吊绳与异形叠合板的吊点固定安装,随后,将各个安全钢索也与异形叠合板的吊点固定安装;

16、s5、在起吊前,确认钢吊绳和安全钢索与异形叠合板的吊点之间安装的稳定性,并清出施工场地内无关人员;

17、s6、通过外部吊装设备起吊异形叠合板至预设位置。

18、与现有的技术相比,一种多功能截面大吨位预制构件吊具及吊装方法的优点在于:

19、1、通过设置的主槽板、副槽板、支撑座、收卷轮、钢吊绳、吊杆、驱动组件和两组可调组装机构的相互配合,通过两侧副槽板,可以在对异形大吨位叠合板进行吊装时,根据异形结构的位置,合理设置吊点受力位置,利于叠合板的均匀受力,且起吊后,叠合板上的吊点受力为竖向受力,可以降低吊装设备和吊具的负担。

20、2、通过设置的l形支撑板、钢绞绳和支撑环的相互配合,可以提高吊杆对两侧的副槽板的受力支撑,提高吊运的稳定性,而通过设置的收卷辊和安全钢索的相互配合,可以增加防坠措施,从而可以避免叠合板吊点与钢吊绳之间的连接发生脱落,提高使用安全性。

技术特征:

1.一种多功能截面大吨位预制构件吊具,包括主槽板(1),其特征在于,所述主槽板(1)的两侧均设有副槽板(2),两个所述副槽板(2)的槽底均固定连接有支撑座(3),所述支撑座(3)的两个侧壁与同侧副槽板(2)的槽壁之间均设有收卷轮(4),且同侧两个收卷轮(4)与同侧的副槽板(2)均共同连接有驱动组件,两个所述收卷轮(4)均缠绕收卷有钢吊绳(5),两个所述副槽板(2)均与主槽板(1)共同连接有一组可调组装机构,所述主槽板(1)的槽底固定安装有吊杆(6)。

2.根据权利要求1所述的一种多功能截面大吨位预制构件吊具,其特征在于,各个所述驱动组件均包括转动设置于副槽板(2)内部的驱动杆(7),且同侧两个收卷轮(4)分别位于驱动杆(7)的杆壁两侧固定套接,所述副槽板(2)的外侧壁固定安装有驱动电机(8),且驱动电机(8)的输出端与驱动杆(7)传动连接。

3.根据权利要求1所述的一种多功能截面大吨位预制构件吊具,其特征在于,各个所述可调组装机构均包括设置于副槽板(2)与主槽板(1)之间的多个组装钢柱(9),相邻两个所述组装钢柱(9)的侧壁相向一端均一体成型设置有安装钢套(10),同侧两个所述安装钢套(10)均共同连接有锁紧组件。

4.根据权利要求1所述的一种多功能截面大吨位预制构件吊具,其特征在于,两个所述副槽板(2)相反的一端两侧均固定安装有一组凸块(11),同组两个所述凸块(11)之间共同转动连接有定向轮(12),各个所述钢吊绳(5)均穿过对应的定向轮(12)的轮壁设置。

5.根据权利要求1所述的一种多功能截面大吨位预制构件吊具,其特征在于,两个所述副槽板(2)的外侧壁两端均固定连接有l形支撑板(13),各个所述l形支撑板(13)的端面均固定焊接有钢绞绳(14),所述吊杆(6)的杆壁螺纹连接有支撑环(15),且各个钢绞绳(14)的端部均与支撑环(15)的外侧壁固定焊接。

6.根据权利要求5所述的一种多功能截面大吨位预制构件吊具,其特征在于,各个所述l形支撑板(13)的侧壁与同侧的副槽板(2)之间均共同转动连接有收卷辊(16),各个所述收卷辊(16)上均缠绕收卷有安全钢索(17)。

7.根据权利要求3所述的一种多功能截面大吨位预制构件吊具,其特征在于,各个所述锁紧组件均包括多个螺杆(18),各个所述螺杆(18)均与同侧安装钢套(10)的端部滑动连接,各个所述螺杆(18)的杆壁两端均螺纹连接有锁紧螺母(19)。

8.根据权利要求1所述的一种多功能截面大吨位预制构件吊具,其特征在于,所述主槽板(1)的槽底固定安装有加强座(20),且吊杆(6)位于加强座(20)的顶部固定设置,所述加强座(20)位锥形设置。

9.根据权利要求3所述的一种多功能截面大吨位预制构件吊具,其特征在于,同侧两个所述安装钢套(10)的外侧壁共同螺纹连接有内螺纹钢套(21)。

10.根据权利要求1-9任一项所述的一种多功能截面大吨位预制构件吊具的吊装方法,其特征在于,该吊装方法包括如下步骤:

技术总结

本发明属于装配式建筑施工技术领域,尤其是涉及一种多功能截面大吨位预制构件吊具及吊装方法,包括主槽板,所述主槽板的两侧均设有副槽板,两个所述副槽板的槽底均固定连接有支撑座,所述支撑座的两个侧壁与同侧副槽板的槽壁之间均设有收卷轮,且同侧两个收卷轮与同侧的副槽板均共同连接有驱动组件,两个所述收卷轮均缠绕收卷有钢吊绳。本发明可以在对异形大吨位叠合板进行吊装时,根据异形结构的位置,合理设置吊点受力位置,利于叠合板的均匀受力,且起吊后,叠合板上的吊点受力为竖向受力,可以降低吊装设备和吊具的负担,同时,可以增加防坠措施,避免叠合板吊点与钢吊绳之间的连接发生脱落,提高使用安全性。

技术研发人员:叶美娟,任亚强,金林森

受保护的技术使用者:中国十七冶集团有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!