一种新型全自动拆包机的制作方法

本发明涉及对拆包机的设计改进,具体为一种新型全自动拆包机。

背景技术:

1、目前现有技术中对于拆包机的设计主要有输送机构以及拆包机构的改进,从而提高拆包的效率,例如针对输送机构的设计,采用传送带或机械臂,拆包机构采用刀口结构,但在实际生产中随着生产环境和生产安全的要求逐渐提高,对于拆包机的拆包动作,不仅要求拆包效率,还要实现更加自动化,并且保证拆包过程中的对环境不会造成扬尘污染,但目前现有技术的拆包机,在拆包过程中会出现大量扬尘,并且拆包后的包装袋也无法实现自动化回收,需要人工进行回收,所以目前现有的拆包环节的厂房环境往往非常的杂乱,扬尘也非常大。

2、所以综上所述,如何实现自动化拆包动作的同时,保证避免扬尘出现同时保持包装的自动化回收是一个有待解决的技术问题。

技术实现思路

1、针对背景技术中提到的问题,本发明提供一种新型全自动拆包机,通过自动化上料,自动化除尘以及自动化的包装打包回收动作,从而实现拆包机的无尘化和自动化。

2、本发明的上述技术目的是通过以下技术方案得以实现的:一种新型全自动拆包机,包括机架,所述机架的一侧设有进料口,所述机架上还设有拆包工位,所述拆包工位的一侧为进料端、另一侧为出料端,所述出料端与机架转动配合,进料端通过伸缩气缸一与机架连接,所述拆包工位的中间部位设有水平方向的切刀机构一,所述拆包工位的出料端设有竖直方向的切刀机构二,所述拆包工位上还设有挡板,所述挡板与拆包工位转动配合;

3、所述机架上设有收料工位一,所述收料工位一在出料端旁,所述收料工位一包括网格板,网格板下方设有收料仓,所述收料仓的底部设有负压出料口;

4、所述机架上还设有收料工位二,所述收料工位二包括网孔板和回流仓,所述网孔板安装在机架上,所述回流仓位于网孔板下方且与收料仓连通;

5、还包括翻转网板,所述翻转网板安装在机架上且与机架转动配合,所述翻转网板位于收料工位一和收料工位二之间;

6、所述机架上设有伸缩压板一,所述伸缩压板一位于网孔板的上方且与伸缩气缸二的伸缩端连接,所述伸缩气缸二的缸身安装在机架上;

7、所述机架上还设有包装袋回收仓,所述包装袋回收仓与收料工位二相邻且位于伸缩气缸二伸缩方向的末端,所述包装袋回收仓顶部设有伸缩压板二,还包括伸缩气缸三,所述伸缩气缸三的缸身安装在包装袋回收仓上且伸缩端与伸缩压板二连接。

8、作为优选,所述机架上安装有密封仓,所述密封仓上设有负压除尘孔,所述负压除尘孔与外部负压连通。

9、作为优选,所述网孔板和回流仓上均设有振动器。

10、作为优选,还包括伸缩气缸四,所述伸缩气缸四的缸身安装在拆包工位上,伸缩气缸四的伸缩端通过连杆与挡板连接。

11、本发明具有以下有益效果:本发明的新型全自动拆包机利用包装的自身重力在在向投料部位进行投料的运动过程中通过切刀机构一和切刀机构二对包装进行拆包动作,从而可以实现粉末物料更好的回收,包装切割效果更好,并且切刀机构一和切刀机构二的拆包方向相互垂直,从而使得包装拆包后不会有粉末残留,同时通过翻转网板对拆包后的包装进行二次粉末回收,在整个拆包过程中环境处于负压状态,从而有效避免扬尘出现,进而有效保护环境,同时完成拆包的包装可以通过包装袋回收仓进行压缩和打包,从而大大的压缩了拆包后包装的占用空间,并且有效的避免车间出现粉尘的情况。

12、附图说明

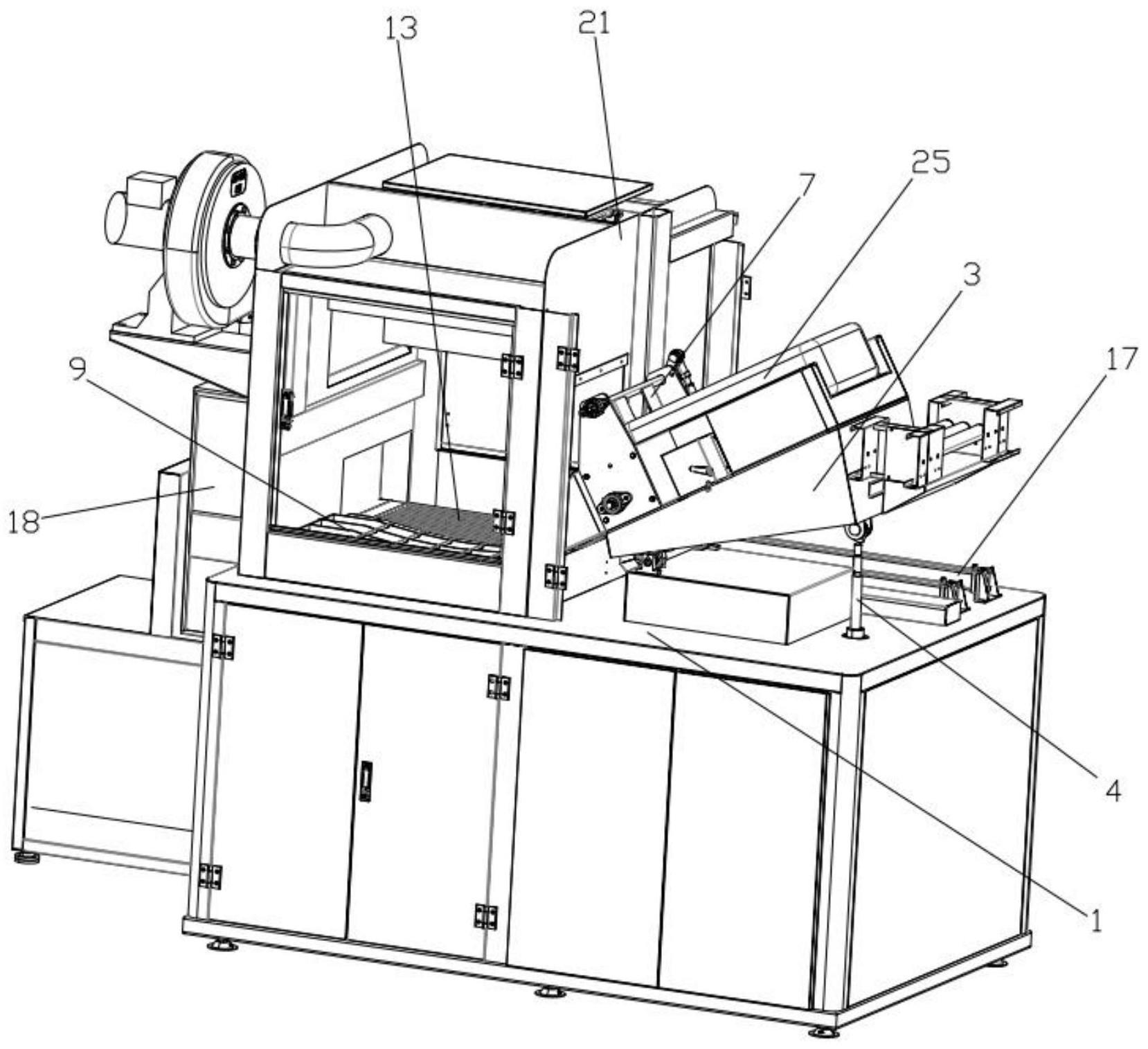

13、图1为本发明的结构示意图一;

14、图2为本发明的结构示意图二;

15、图3为本发明的内部结构示意图一;

16、图4为本发明的俯视图;

17、图5为本发明的内部结构示意图二;

18、图6为本发明的内部结构示意图三;

19、图7为本发明的内部结构示意图四;

20、图8为本发明的内部结构示意图五。

技术特征:

1.一种新型全自动拆包机,其特征在于,包括机架(1),所述机架(1)的一侧设有进料口(2),所述机架(1)上还设有拆包工位(3),所述拆包工位(3)的一侧为进料端、另一侧为出料端,所述出料端与机架(1)转动配合,进料端通过伸缩气缸一(4)与机架(1)连接,所述拆包工位(3)的中间部位设有水平方向的切刀机构一(5),所述拆包工位(3)的出料端设有竖直方向的切刀机构二(6),所述拆包工位(3)上还设有挡板(7),所述挡板(7)与拆包工位(3)转动配合;

2.如权利要求1所述的新型全自动拆包机,其特征在于,所述机架(1)上安装有密封仓(21),所述密封仓(21)上设有负压除尘孔(22),所述负压除尘孔(22)与外部负压连通。

3.如权利要求1所述的新型全自动拆包机,其特征在于,所述网孔板(13)和回流仓(14)上均设有振动器(23)。

4.如权利要求1所述的新型全自动拆包机,其特征在于,还包括伸缩气缸四(24),所述伸缩气缸四(24)的缸身安装在拆包工位(3)上,伸缩气缸四(24)的伸缩端通过连杆与挡板(7)连接。

技术总结

本发明涉及对拆包机的设计改进,具体为一种新型全自动拆包机,通过自动化上料,自动化除尘以及自动化的包装打包回收动作,从而实现拆包机的无尘化和自动化,包括机架(1),所述机架(1)的一侧设有进料口(2),所述机架(1)上还设有拆包工位(3),所述拆包工位(3)的一侧为进料端、另一侧为出料端,所述出料端与机架(1)转动配合,进料端通过伸缩气缸一(4)与机架(1)连接,所述拆包工位(3)的中间部位设有水平方向的切刀机构一(5),所述拆包工位(3)的出料端设有竖直方向的切刀机构二(6),所述拆包工位(3)上还设有挡板(7),所述挡板(7)与拆包工位(3)转动配合。

技术研发人员:吴荣强

受保护的技术使用者:无锡鸿拓智能科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!