一种铝塑泡罩自动包装生产工艺的制作方法

本发明涉及一种铝塑泡罩自动包装生产工艺。

背景技术:

1、为了保证药片的防潮,需要在铝塑机泡罩中放置干燥剂;一般的干燥剂,是采用类似纸片的带状物料,其外表面以覆膜纤维干燥剂带;这种干燥剂被分切后尺寸较小,且比较轻薄,如何能将其进行分切,并在分切后准确的放到泡罩中的铝塑泡罩自动包装生产工艺是研发的难点。

技术实现思路

1、为克服上述缺陷,本发明的目的在于提供一种铝塑泡罩自动包装生产工艺。

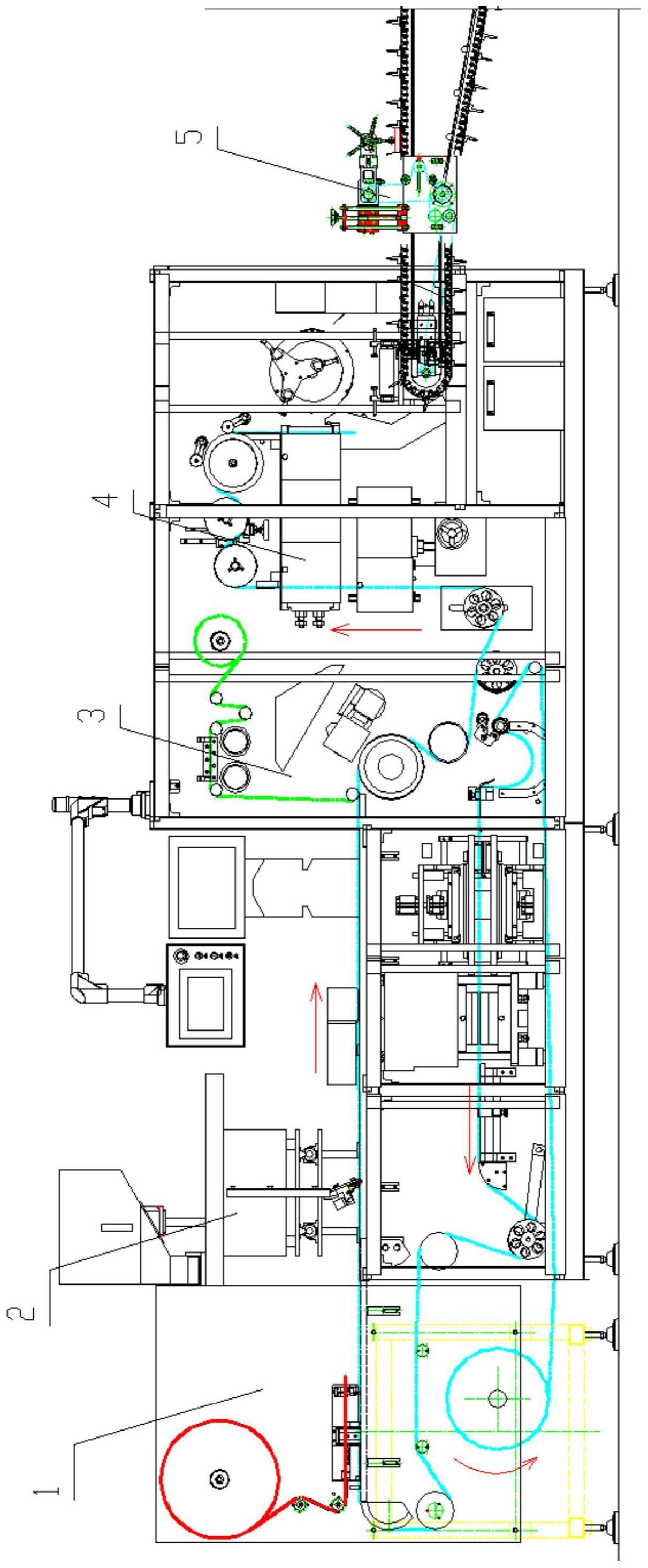

2、为达到上述目的,本发明的铝塑泡罩自动包装生产工艺,所述的工艺至少包括下述步骤

3、利用干燥剂投放单元向泡罩带上的部分泡罩中投放干燥剂;

4、利用药片投放单元向泡罩带上剩余的泡罩中投放药片;

5、利用的铝塑复合单元将投放了药片和干燥剂的泡罩带与铝箔进行热压复合;

6、利用批号打印单元在泡罩带上打印批号;

7、利用分切单元用于将泡罩带分切成药板;

8、利用药板数量检测单元对产品链上的药板数量进行检测。

9、进一步地,所述的干燥剂投放单元至少包括竖直设置的基板,以及安装在基板上的物料卷卷轴、夹紧进给机构、分切机构和吸放进给机构,其中,所述的吸放进给机构包括:

10、在所述的基板的背部水平设置有底板,在所述的底板上设置有与带状物料行进方向相同的滑轨,在所述的滑轨上设置有水平进给板;

11、一水平进给驱动装置,与水平进给板传动连接,用于驱动所述的水平进给板沿滑轨滑动;

12、在所述的底板上对应水平进给板中部的位置设置开窗;

13、在所述的水平进给板上设置有两个主升降气缸,所述的两个主升降气缸的自由端向下伸出水平进给板连接有两个微动升降气缸;所述的微动升降气缸穿过开窗位于水平进给板下方;

14、在所述水平进给板底部向下对应两个微动升降气缸平行设置有两个导轴;在所述的两个导轴上滑动设置有连接臂;所述的两个微动升降气缸的自由端连接在连接臂上;在所述的基板上对应连接臂设置有吸放窗口;一吸放臂连接在连接臂上,所述的吸放臂穿过吸放窗口位于基板前侧;在所述的吸放臂上等间隔设置有多个物料吸放嘴;

15、还包括一控制装置,用于作如下吸放控制:

16、吸取阶段:微动气缸向下运动,以驱动吸放臂带动物料吸放嘴吸取物料片;

17、提升阶段:微动气缸向上复位,以带动吸取到物料片以脱离物料槽;

18、平动避让阶段:利用水平驱动装置驱动水平进给板以第一速度向物料运行方向平动预定距离;其中,第一速度大于pvc走带的速度;

19、高度补偿阶段:物料片平动至确保不与导向托条发生干涉的位置后,主升降气缸便可开始执行下降动作,以补偿结构高度差;

20、精准投放阶段:水平驱动装置以第二速度匀速追随pvc走带进入减速至停止,即物料片即将到达对应泡罩上方时,微动气缸执行下探动作,确保吸盘在准确的位置松开物料片将其投放到对应的泡罩当中;

21、主升降气缸和微动气缸向上复位,并由驱动装置驱动水平进给板回复到初始位,准备下一次吸取,以此类推。

22、进一步地,所述的夹紧进给机构包括:在所述的基板前侧或后侧设置有夹紧支撑板,在所述的夹紧支撑板上设置有导轨,在所述的导轨上滑动设置有滑块,在所述的滑块上滑动设置有活动夹臂;在所述的基板上对应滑块设置有夹臂进给气缸,所述的夹臂进给气缸的自由端设置在滑块上;

23、所述的活动夹臂包括上下间隔设置的上夹臂和下夹臂,在所述的上夹臂和下夹臂之间设置有夹紧气缸;其中,所述的上夹臂的一端设置在滑块上;在所述的上夹臂上沿长度方向向下等间隔设置有多个压紧柱;

24、其中,夹紧气缸完成夹紧动作后由夹臂进给气缸驱动滑块带动活动夹臂向pvc走带方向前进预定距离。

25、进一步地,所述的分切机构包括设置在基板上的固定座,在所述的固定座上方对应设置有活动座;在所述的固定座上设置有两个以上的导向轴,在所述的活动座对应每个导向轴设置有导向孔;所述的导向轴滑动设置有导向孔内;

26、在所述的固定座和活动座两端分别设置有分切升降气缸;在所述的固定座的下游侧设置有下切刀,在所述的活动座上的下游侧对应设置有上切刀。

27、进一步地,在活动座上沿长度方向向下等间隔设置有多个压紧柱,以使活动座与固定座配合形成固定夹紧臂;

28、其中,夹臂进给气缸驱动滑块带动活动夹臂向pvc走带方向前进预定距离后,分切升降气缸驱动活动座向固定座移动,所述的移动先完成固定夹紧臂对物料的夹紧,并随后继续移动完成分切;所述的夹臂进给气缸在固定夹紧臂完成对物料的夹紧后驱动滑块后退复位,准备下一次吸取夹紧动作,以此类推;

29、所述的控制装置在分切机构完成分切后,执行所述的吸放控制。

30、进一步地,在所述的下夹臂上设置有压紧背板,在所述的压紧背板上设置有物料槽,所述的压紧柱对应物料槽设置。

31、进一步地,所述的压紧柱为弹性压紧柱。

32、本发明采用吸放进给机构将切好的物料片吸取,之后将其准确地放置到铝塑机成型好的pvc泡罩当中。其运动分为两部分:一部分是以伺服电机作为动力,通过驱动同步带带动水平进给板,从而带动整套吸放臂进行水平方向(即沿铝塑机pvc走带方向)的运动;另一部分是以高度补偿气缸和微动气缸作为动力,驱动整套吸臂进行高度方向(即垂直于pvc走带方向)的运动,从而较好地完成了轻薄物料的取放。

技术特征:

1.一种铝塑泡罩自动包装生产工艺,其特征在于,所述的工艺至少包括下述步骤利用干燥剂投放单元向泡罩带上的部分泡罩中投放干燥剂;

2.如权利要求1所述的一种铝塑泡罩自动包装生产工艺,其特征在于,所述的干燥剂投放单元至少包括竖直设置的基板,以及安装在基板上的物料卷卷轴、夹紧进给机构、分切机构和吸放进给机构,其中,所述的吸放进给机构包括:

3.如权利要求2所述的一种铝塑泡罩自动包装生产工艺,其特征在于,所述的夹紧进给机构包括:在所述的基板前侧或后侧设置有夹紧支撑板,在所述的夹紧支撑板上设置有导轨,在所述的导轨上滑动设置有滑块,在所述的滑块上滑动设置有活动夹臂;在所述的基板上对应滑块设置有夹臂进给气缸,所述的夹臂进给气缸的自由端设置在滑块上;

4.如权利要求2所述的一种铝塑泡罩自动包装生产工艺,其特征在于,所述的分切机构包括设置在基板上的固定座,在所述的固定座上方对应设置有活动座;在所述的固定座上设置有两个以上的导向轴,在所述的活动座对应每个导向轴设置有导向孔;所述的导向轴滑动设置有导向孔内;

5.如权利要求4所述的一种铝塑泡罩自动包装生产工艺,其特征在于,在活动座上沿长度方向向下等间隔设置有多个压紧柱,以使活动座与固定座配合形成固定夹紧臂;

6.如权利要求3所述的一种铝塑泡罩自动包装生产工艺,其特征在于,在所述的下夹臂上设置有压紧背板,在所述的压紧背板上设置有物料槽,所述的压紧柱对应物料槽设置。

7.如权利要求3所述的一种铝塑泡罩自动包装生产工艺,其特征在于,所述的压紧柱为弹性压紧柱。

技术总结

本发明的一种铝塑泡罩自动包装生产工艺。至少包括干燥剂投放单元、药片投放单元、铝塑复合单元、批号打印单元、分切单元和药板数量检测单元;其中,所述的干燥剂投放单元用于向泡罩带上的部分泡罩中投放干燥剂;所述的药片投放单元用于向泡罩带上剩余的泡罩中投放药片;所述的铝塑复合单元用于将投放了药片和干燥剂的泡罩带与铝箔进行热压复合;所述的批号打印单元用于在泡罩上打印批号;所述的分切单元用于将泡罩带分切成药板;所述的药板数量检测单元用于对产品链上的药板数量进行检测。

技术研发人员:刘靳,刘福森,赵砺豪,董玮琨,李彬

受保护的技术使用者:北京双鹤制药装备有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!