一种纺织皮辊整盘上料装置的制作方法

本发明涉及纺织设备领域,尤其是一种纺织皮辊整盘上料装置。

背景技术:

1、皮辊是纺织生产中的重要元器件,关系到纺织产品的最终质量,在纺织生产过程中举足轻重。皮辊的特征是中间为两端带轴承的铁芯,两端轴承上分别装配有可旋转并且其外径大于铁芯外径的橡胶辊。纺织厂需要使用大量的皮辊用于纺织生产,皮辊通常存放在皮辊料盘上,通过皮辊料盘进行转运和储存。皮辊需要进行日常加工和维护,比如由自动套皮辊机、自动皮辊清洗机、自动磨皮辊机、自动皮辊涂胶机、自动紫外线光照机等进行加工或处理,在上料到这些机器之前,皮辊储存在皮辊料盘中。通常,皮辊料盘中批量成排安放多个皮辊,现有技术中将多个皮辊上料到对应的加工处理设备时多采用人工操作上料,劳动强度大,工作效率低,无法实现自动化上料,操作完的空工位盘无处放置,不能及时运走造成堆积。

技术实现思路

1、本申请人针对上述现有皮辊上料存在的人工操作上料劳动强度大,工作效率低,无法实现自动化上料,空工位盘不能及时运走等缺点,提供了一种结构合理的纺织皮辊整盘上料装置,能够实现从提供满盘皮辊开始,到自动抓取工位盘上皮辊进行上料,到上料后的空盘转运的全自动流程操作。

2、本发明所采用的技术方案如下:

3、一种纺织皮辊整盘上料装置,在机架的内部前后分为满盘上料区和空盘安放区,在满盘上料区内设置上料移动机构、上料机构、满盘升降机构和满盘小车,满盘小车与满盘移送机构连接,在满盘小车上放置满盘托盘,在满盘托盘上放置装有皮辊的工位盘,在空盘安放区内设置空盘升降机构、空盘安放机构和空盘移送机构,在机架内设置横跨满盘上料区和空盘安放区的空盘移动机构;满盘移送机构驱动满盘小车运送工位盘到机架的满盘上料区,满盘升降机构支承抬升满盘托盘,上料机构设置在上料移动机构上,上料机构的夹爪抓取皮辊到出料料道上,空盘移动机构支撑最上方工位盘横向移动到空盘安放区,空盘升降机构夹持工位盘升降移动,将工位盘放置在空盘移送机构上由空盘移送机构向外运送。

4、作为上述技术方案的进一步改进:

5、在机架的底部设置满盘移送机构和满盘小车,满盘移送机构从机架的满盘上料区一侧外部延伸到机架的内部,满盘移送机构驱动满盘小车到达机架的满盘上料区。

6、满盘小车的顶部设置四个定位柱,满盘托盘的底部设置四个配合柱,配合柱的端部为圆锥台,定位柱的顶部设有配合孔,圆锥台和配合孔对应配合。

7、在机架底部的满盘移送机构的两侧竖向设置满盘升降机构,满盘升降机构左右各设置一套,满盘升降机构包括竖直滑轨、设置在竖直滑轨上的竖向直线电机和设置在竖向直线电机上的支承板,支承板由竖向直线电动带动沿着竖直滑轨上下升降移动。

8、上料移动机构架设在机架的顶部,上料移动机构包括横梁、位于横梁上的横向滑轨和对应设置在横向滑轨上的横向直线电机,横向直线电机沿横梁做x轴向直线移动;上料机构包括设置在横向直线电机上的水平安装座、位于安装座上的水平直线电机以及设在水平直线电机上的夹持机构,夹持机构在水平直线电机的驱动下实现y轴向的移动。

9、夹持机构包括伸缩气缸和夹爪,伸缩气缸安装在水平直线电机上,夹爪安装在伸缩气缸上,并由伸缩气缸带动上下移动,夹爪对工位盘上的皮辊进行抓取。

10、在满盘上料区内机架的顶部一侧设置出料料道,出料料道采用两块平行相对的单板构成,出料料道从机架内部伸出到外部,并向下倾斜形成下坡滚道。

11、空盘移动机构在机架的内部上方左右两侧各设置一套,包括端部滑轨、端部直线电机、伸缩气缸和伸缩板,端部滑轨位于机架的内部上方侧位,横跨满盘上料区和空盘安放区,在端部滑轨上安装端部直线电机,在端部直线电机上安装伸缩气缸,在伸缩气缸上安装伸缩板。

12、空盘升降机构竖直设置在机架内部后侧面,包括升降滑轨、设置在升降滑轨上的升降直线电机和设置在升降直线电机上的安装臂,空盘安放机构设置在安装臂上。

13、空盘移送机构包括底部的直线驱动机构和设置在直线驱动机构上的空盘放置台,工位盘放置在空盘放置台上被向外运送。

14、本发明的有益效果如下:

15、本发明采用在满盘上料区内设置上料移动机构、上料机构、满盘升降机构和满盘小车,在满盘小车上放置满盘托盘,在满盘托盘上放置装有皮辊的工位盘,满盘移送机构驱动满盘小车运送工位盘到机架的满盘上料区,满盘升降机构支承抬升满盘托盘,上料机构的夹爪抓取皮辊到出料料道上,空盘移动机构支撑最上方工位盘横向移动到空盘安放区,空盘升降机构夹持工位盘升降移动,将工位盘放置在空盘移送机构上向外运送,能够实现从提供满盘皮辊开始,到自动抓取工位盘上皮辊进行上料,到上料后的空盘转运的全自动流程操作,自动化程度高,相对于人工手动上料节省成本,提高工作效率。本发明在机架的内部前后分为满盘上料区和空盘安放区,利用空盘移动机构等多个机构合理配合,高效利用空间资源,设计巧妙,效果优良。

技术特征:

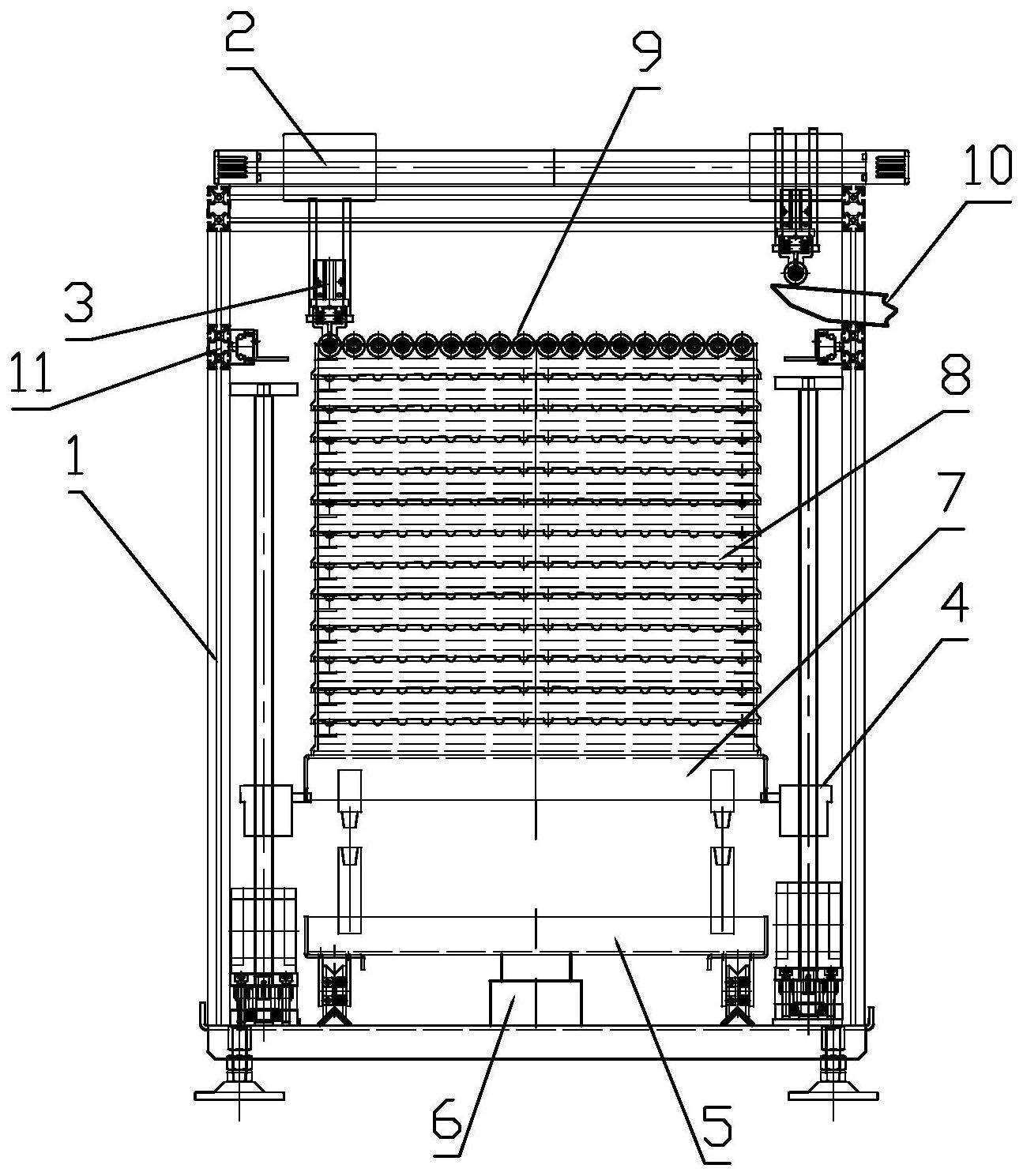

1.一种纺织皮辊整盘上料装置,其特征在于:在机架(1)的内部前后分为满盘上料区和空盘安放区,在满盘上料区内设置上料移动机构(2)、上料机构(3)、满盘升降机构(4)和满盘小车(5),满盘小车(5)与满盘移送机构(6)连接,在满盘小车(5)上放置满盘托盘(7),在满盘托盘(7)上放置装有皮辊(9)的工位盘(8),在空盘安放区内设置空盘升降机构(12)、空盘安放机构(13)和空盘移送机构(14),在机架(1)内设置横跨满盘上料区和空盘安放区的空盘移动机构(11);满盘移送机构(6)驱动满盘小车(5)运送工位盘(8)到机架(1)的满盘上料区,满盘升降机构(4)支承抬升满盘托盘(7),上料机构(3)设置在上料移动机构(2)上,上料机构(3)的夹爪抓取皮辊(9)到出料料道(10)上,空盘移动机构(11)支撑最上方工位盘横向移动到空盘安放区,空盘升降机构(12)夹持工位盘(8)升降移动,将工位盘(8)放置在空盘移送机构(14)上由空盘移送机构(14)向外运送。

2.根据权利要求1所述的纺织皮辊整盘上料装置,其特征在于:在机架(1)的底部设置满盘移送机构(6)和满盘小车(5),满盘移送机构(6)从机架(1)的满盘上料区一侧外部延伸到机架(1)的内部,满盘移送机构(6)驱动满盘小车(5)到达机架(1)的满盘上料区。

3.根据权利要求1所述的纺织皮辊整盘上料装置,其特征在于:满盘小车(5)的顶部设置四个定位柱,满盘托盘(7)的底部设置四个配合柱,配合柱的端部为圆锥台,定位柱的顶部设有配合孔,圆锥台和配合孔对应配合。

4.根据权利要求1所述的纺织皮辊整盘上料装置,其特征在于:在机架(1)底部的满盘移送机构(6)的两侧竖向设置满盘升降机构(4),满盘升降机构(4)左右各设置一套,满盘升降机构(4)包括竖直滑轨、设置在竖直滑轨上的竖向直线电机和设置在竖向直线电机上的支承板,支承板由竖向直线电动带动沿着竖直滑轨上下升降移动。

5.根据权利要求1所述的纺织皮辊整盘上料装置,其特征在于:上料移动机构(2)架设在机架(1)的顶部,上料移动机构(2)包括横梁、位于横梁上的横向滑轨和对应设置在横向滑轨上的横向直线电机,横向直线电机沿横梁做x轴向直线移动;上料机构(3)包括设置在横向直线电机上的水平安装座、位于安装座上的水平直线电机以及设在水平直线电机上的夹持机构,夹持机构在水平直线电机的驱动下实现y轴向的移动。

6.根据权利要求5所述的纺织皮辊整盘上料装置,其特征在于:夹持机构包括伸缩气缸和夹爪,伸缩气缸安装在水平直线电机上,夹爪安装在伸缩气缸上,并由伸缩气缸带动上下移动,夹爪对工位盘(8)上的皮辊(9)进行抓取。

7.根据权利要求1所述的纺织皮辊整盘上料装置,其特征在于:在满盘上料区内机架(1)的顶部一侧设置出料料道(10),出料料道(10)采用两块平行相对的单板构成,出料料道(10)从机架(1)内部伸出到外部,并向下倾斜形成下坡滚道。

8.根据权利要求1所述的纺织皮辊整盘上料装置,其特征在于:空盘移动机构(11)在机架(1)的内部上方左右两侧各设置一套,包括端部滑轨、端部直线电机、伸缩气缸和伸缩板,端部滑轨位于机架(1)的内部上方侧位,横跨满盘上料区和空盘安放区,在端部滑轨上安装端部直线电机,在端部直线电机上安装伸缩气缸,在伸缩气缸上安装伸缩板。

9.根据权利要求1所述的纺织皮辊整盘上料装置,其特征在于:空盘升降机构(12)竖直设置在机架(1)内部后侧面,包括升降滑轨、设置在升降滑轨上的升降直线电机和设置在升降直线电机上的安装臂,空盘安放机构(13)设置在安装臂上。

10.根据权利要求1所述的纺织皮辊整盘上料装置,其特征在于:空盘移送机构(14)包括底部的直线驱动机构和设置在直线驱动机构上的空盘放置台,工位盘(8)放置在空盘放置台上被向外运送。

技术总结

本发明公开了一种纺织皮辊整盘上料装置,在机架的内部前后分为满盘上料区和空盘安放区,在满盘上料区内设置上料移动机构、上料机构、满盘升降机构和满盘小车,在满盘小车上放置满盘托盘,在满盘托盘上放置装有皮辊的工位盘,在空盘安放区内设置空盘升降机构、空盘安放机构和空盘移送机构,满盘移送机构驱动满盘小车运送工位盘到机架的满盘上料区,满盘升降机构支承抬升满盘托盘,上料机构的夹爪抓取皮辊到出料料道上,空盘移动机构支撑最上方工位盘横向移动到空盘安放区,空盘升降机构夹持工位盘升降移动,由空盘移送机构向外运送。本发明能够实现自动抓取工位盘上皮辊进行上料的全自动流程操作,自动化程度高,提高工作效率。

技术研发人员:蒋柯,屠晓峰,林栋

受保护的技术使用者:无锡钛达智能设备有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!