一种多工位收板机的制作方法

本发明涉及电路板生产,尤其涉及一种多工位收板机。

背景技术:

1、在pcb板的生产加工过程中,为了配合整个加工生产线的自动化工作需求,在加工生产线的起点处设有一个放板机,放板机主要是作用在pcb板制造行业的各个制程前段,在各个制程中将pcb板移送到主线设备进行生产加工,并且在加工生产线的终点处设有一个收板机,这有利于对加工之后的pcb板进行统一收集工作,当pcb板经过一系列的工序加工之后,pcb板会在不同的工位上转移,通常使用收板机将一定数量的pcb板堆叠起来,以便于对pcb板进行转移、加工或使用,但是现有技术中的收板机一般都是单个工位收板,收板效率低下,而且也无法对pcb板进行转向调整,进而阻碍取放料机构的正常取放料工作,甚至会使堆叠起来的pcb板因摆放不整齐而出现歪斜,影响后续的收板整齐度与产品质量。

技术实现思路

1、针对上述现有技术存在的不足,本发明所要解决的问题在于提供一种多工位收板机,实现自动化旋转调整板件的方位,取放便捷,定位精度高,提高收板整齐度与产品质量。

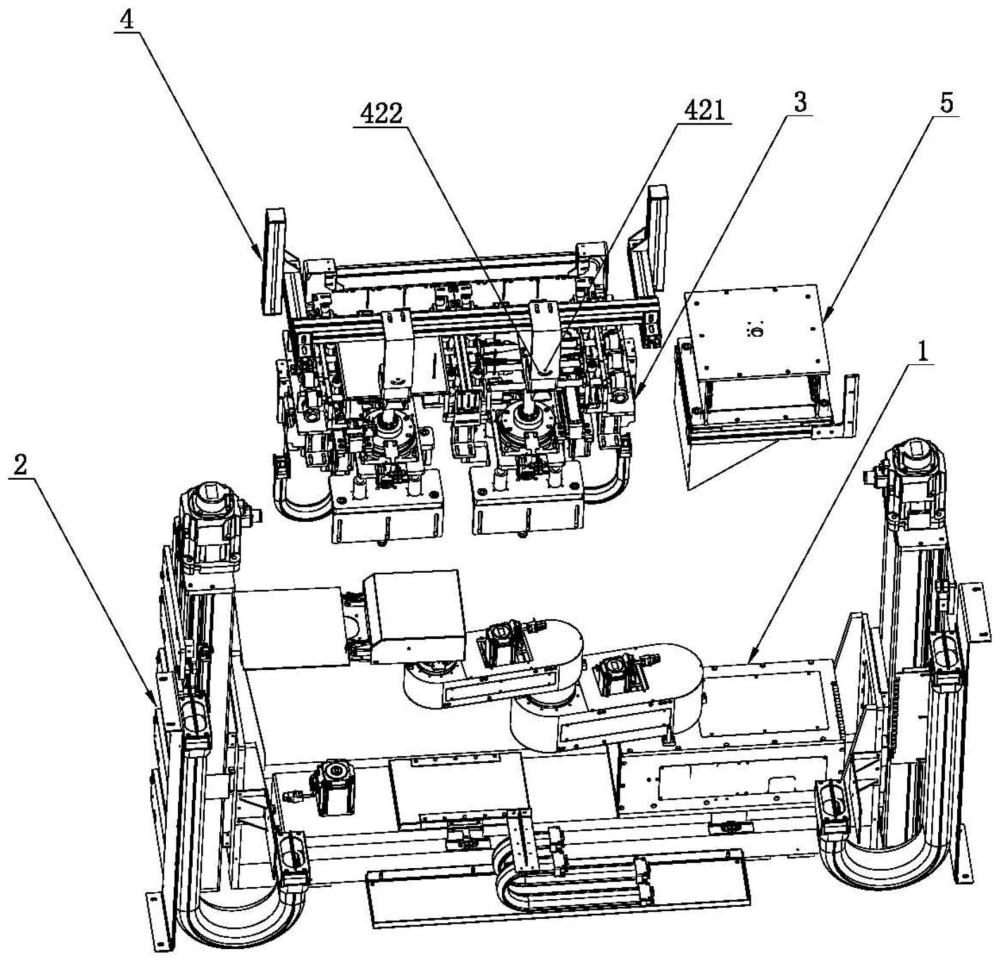

2、为实现上述目的,本发明的一种多工位收板机,包括取放料机构、用于驱动取放料机构上下移动的驱动机构、用于传送板件并将板件旋转调整至可供取放料机构拾取的传送机构、设置于传送机构上方的摄像组件以及用于承载收集板件的收板架,所述摄像组件用于对经由传送机构旋转调整的板件进行判读座标位置,以使取放料机构经由驱动机构调整到正确的座标位置以拾取板件,所述取放料机构用于从传送机构拾取板件并将板件放置在收板架。

3、进一步,所述驱动机构包括第一直线模组、与第一直线模组平行且间隔设置的第二直线模组、驱动连接在第一直线模组与第二直线模组的升降架以及设置在升降架的第三直线模组,所述第三直线模组用于驱动取放料机构在传送机构与收板架之间来回移动。

4、进一步,所述取放料机构包括电动模组、驱动连接于电动模组的第一关节臂、与第一关节臂转动连接的第二关节臂以及与第二关节臂转动连接的取放料夹爪,所述电动模组通过第一关节臂、第二关节臂驱动取放料夹爪进行两段组合式转动。

5、进一步,所述传送机构包括机台、转动设置于机台的传送装置、活动设置于传送装置的换向装置以及与换向装置配合使用的检测装置,所述传送装置用于将外界的板件传送到换向装置,所述换向装置用于对传送装置所传送的板件进行升降与旋转调整至预设的方位,所述检测装置用于对换向装置所调整的板件进行位置摆放检测,所述机台的一端设置有物料传感器,所述机台的另一端设置有限位件,所述限位件挡止抵触在板件的外侧。

6、进一步,所述换向装置包括底架、设置于底架的升降气缸、驱动连接于升降气缸的驱动座、设置于驱动座的中空旋转平台、与中空旋转平台驱动连接的伺服电机、设置于中空旋转平台输出端的旋转座以及设置于旋转座的拾取组件,所述升降气缸驱动驱动座相对底架上下移动,所述底架开设有用于供伺服电机避让的避让通孔。

7、进一步,所述拾取组件包括杆体、设置于杆体的第一拾取臂以及与第一拾取臂连接的第二拾取臂,所述第一拾取臂与第二拾取臂垂直设置,所述第一拾取臂的两端均可拆卸设置有第一拾取爪,所述第二拾取臂的两端均可拆卸设置有第二拾取爪,所述杆体远离中空旋转平台的一端向外延伸设置并穿设于传送装置。

8、进一步,所述第一拾取爪呈阶梯型结构,所述第一拾取爪开设有第一安装孔,所述第一拾取臂开设有与第一安装孔配合使用的第一装配孔,所述第二拾取爪呈l型结构,所述第二拾取爪开设有第二安装孔,所述第二拾取臂开设有与第二安装孔配合使用的第二装配孔。

9、进一步,所述检测装置包括安装架、设置于安装架的线性模组、驱动连接于线性模组的移动座以及设置于移动座的光电传感器,所述线性模组的外侧设置有用于限制移动座位移距离的第一限位传感器与第二限位传感器,所述移动座设置有与第一限位传感器、第二限位传感器配合使用的感应挡块。

10、进一步,所述传送装置包括驱动电机、驱动连接于驱动电机的主动轮组以及与主动轮组传动连接的从动轮组,所述驱动电机与主动轮组之间连接有传动组件,所述主动轮组包括第一轮轴以及套设于第一轮轴外侧的多个主动轮,所述从动轮组包括第二轮轴以及套设于第二轮轴外侧的从动轮,所述第二轮轴设置有多个且沿机台的长度方向间隔排布,所述第二轮轴的两端均设置有传送轮,多个第二轮轴与第一轮轴垂直设置,每个主动轮啮合传动每个从动轮。

11、进一步,所述摄像组件包括立架、安装座、调节座以及ccd相机,所述立架呈h型结构,所述安装座设置在立架,所述ccd相机设置在调节座,所述安装座开设有固定孔与弧形调节槽,所述调节座开设有与固定孔配合使用的第一连接孔,以及与弧形调节槽配合使用的第二连接孔。

12、本发明的有益效果:实现自动化旋转调整板件的方位,取放便捷,定位精度高,提高收板整齐度与产品质量。

技术特征:

1.一种多工位收板机,其特征在于:包括取放料机构、用于驱动取放料机构上下移动的驱动机构、用于传送板件并将板件旋转调整至可供取放料机构拾取的传送机构、设置于传送机构上方的摄像组件以及用于承载收集板件的收板架,所述摄像组件用于对经由传送机构旋转调整的板件进行判读座标位置,以使取放料机构经由驱动机构调整到正确的座标位置以拾取板件,所述取放料机构用于从传送机构拾取板件并将板件放置在收板架。

2.根据权利要求1所述的一种多工位收板机,其特征在于:所述驱动机构包括第一直线模组、与第一直线模组平行且间隔设置的第二直线模组、驱动连接在第一直线模组与第二直线模组的升降架以及设置在升降架的第三直线模组,所述第三直线模组用于驱动取放料机构在传送机构与收板架之间来回移动。

3.根据权利要求1所述的一种多工位收板机,其特征在于:所述取放料机构包括电动模组、驱动连接于电动模组的第一关节臂、与第一关节臂转动连接的第二关节臂以及与第二关节臂转动连接的取放料夹爪,所述电动模组通过第一关节臂、第二关节臂驱动取放料夹爪进行两段组合式转动。

4.根据权利要求1所述的一种多工位收板机,其特征在于:所述传送机构包括机台、转动设置于机台的传送装置、活动设置于传送装置的换向装置以及与换向装置配合使用的检测装置,所述传送装置用于将外界的板件传送到换向装置,所述换向装置用于对传送装置所传送的板件进行升降与旋转调整至预设的方位,所述检测装置用于对换向装置所调整的板件进行位置摆放检测,所述机台的一端设置有物料传感器,所述机台的另一端设置有限位件,所述限位件挡止抵触在板件的外侧。

5.根据权利要求4所述的一种多工位收板机,其特征在于:所述换向装置包括底架、设置于底架的升降气缸、驱动连接于升降气缸的驱动座、设置于驱动座的中空旋转平台、与中空旋转平台驱动连接的伺服电机、设置于中空旋转平台输出端的旋转座以及设置于旋转座的拾取组件,所述升降气缸驱动驱动座相对底架上下移动,所述底架开设有用于供伺服电机避让的避让通孔。

6.根据权利要求5所述的一种多工位收板机,其特征在于:所述拾取组件包括杆体、设置于杆体的第一拾取臂以及与第一拾取臂连接的第二拾取臂,所述第一拾取臂与第二拾取臂垂直设置,所述第一拾取臂的两端均可拆卸设置有第一拾取爪,所述第二拾取臂的两端均可拆卸设置有第二拾取爪,所述杆体远离中空旋转平台的一端向外延伸设置并穿设于传送装置。

7.根据权利要求6所述的一种多工位收板机,其特征在于:所述第一拾取爪呈阶梯型结构,所述第一拾取爪开设有第一安装孔,所述第一拾取臂开设有与第一安装孔配合使用的第一装配孔,所述第二拾取爪呈l型结构,所述第二拾取爪开设有第二安装孔,所述第二拾取臂开设有与第二安装孔配合使用的第二装配孔。

8.根据权利要求4所述的一种多工位收板机,其特征在于:所述检测装置包括安装架、设置于安装架的线性模组、驱动连接于线性模组的移动座以及设置于移动座的光电传感器,所述线性模组的外侧设置有用于限制移动座位移距离的第一限位传感器与第二限位传感器,所述移动座设置有与第一限位传感器、第二限位传感器配合使用的感应挡块。

9.根据权利要求4所述的一种多工位收板机,其特征在于:所述传送装置包括驱动电机、驱动连接于驱动电机的主动轮组以及与主动轮组传动连接的从动轮组,所述驱动电机与主动轮组之间连接有传动组件,所述主动轮组包括第一轮轴以及套设于第一轮轴外侧的多个主动轮,所述从动轮组包括第二轮轴以及套设于第二轮轴外侧的从动轮,所述第二轮轴设置有多个且沿机台的长度方向间隔排布,所述第二轮轴的两端均设置有传送轮,多个第二轮轴与第一轮轴垂直设置,每个主动轮啮合传动每个从动轮。

10.根据权利要求1所述的一种多工位收板机,其特征在于:所述摄像组件包括立架、安装座、调节座以及ccd相机,所述立架呈h型结构,所述安装座设置在立架,所述ccd相机设置在调节座,所述安装座开设有固定孔与弧形调节槽,所述调节座开设有与固定孔配合使用的第一连接孔,以及与弧形调节槽配合使用的第二连接孔。

技术总结

本发明涉及电路板生产技术领域,尤其涉及一种多工位收板机,包括取放料机构、用于驱动取放料机构上下移动的驱动机构、用于传送板件并将板件旋转调整至可供取放料机构拾取的传送机构、设置于传送机构上方的摄像组件以及用于承载收集板件的收板架,所述摄像组件用于对经由传送机构旋转调整的板件进行判读座标位置,以使取放料机构经由驱动机构调整到正确的座标位置以拾取板件,所述取放料机构用于从传送机构拾取板件并将板件放置在收板架。本发明实现自动化旋转调整板件的方位,取放便捷,定位精度高,提高收板整齐度与产品质量。

技术研发人员:王建智,李文舜

受保护的技术使用者:迅得机械(东莞)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!