一种大节段钢梁吊点结构及其设计方法设计与流程

本发明属于钢梁吊点制造,具体涉及一种大节段钢梁吊点结构及其设计方法设计。

背景技术:

1、在大节段钢梁吊装时,吊耳在钢梁提升时用作临时提升吊点,吊耳结构的设计直接关乎吊装过程的安全性。吊耳结构设计在充分考虑钢梁结构断面特性的基础上,要求结构安全、构造简单、传力明确,受力合理,易于拼装。吊点位置及吊点的数量,根据钢梁的形状、断面、长度、重量、吊机的起重性能等具体情况确定。

2、在以往吊装钢梁时,吊耳设置在钢梁节段的横隔板处,主耳板上部轮廓为开孔的近半圆形,下部轮廓为开槽的近矩形。吊耳拼装时在顶板开槽,将主耳板下部卡入横隔板中,并与横隔板焊接,顶板开槽处需进行塞焊磨平处理。

3、因此吊点结构设计主耳板下部和钢箱梁顶板处需开深槽,后期钢箱梁顶板需塞焊磨平处理,无形中增加了吊点结构施工工艺难度,因此,须寻求无需在顶板开槽及后期塞焊磨平处理,避免主耳板卡入横隔板而需开槽。

技术实现思路

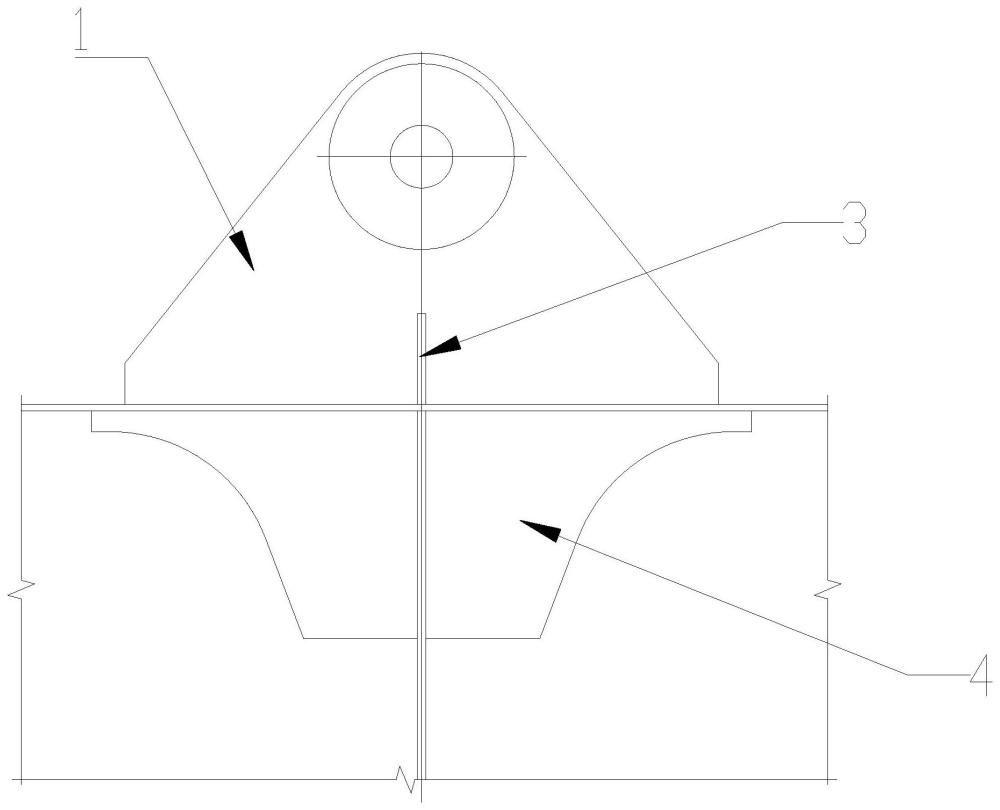

1、为解决现有技术中存在的上述问题,本发明提供了一种大节段钢梁吊点结构,包括工字钢板和若干吊耳结构,工字钢板包括顶板、底板和横隔板,横隔板对称连接顶板和底板,工字钢板倾斜设置,若干吊耳结构等间距地设置于顶板上,吊耳结构包括主耳板,若干主耳板等间距地设置于顶板上,主耳板与横隔板垂直设置,且主耳板与顶板采用熔透焊焊接设置,主耳板设置有圆孔,若干主耳板的圆孔的中心轴线位于同一水平面且相互重合,本方案的主耳板与顶板采用熔透焊的焊接方式,焊接时主耳板与顶板的焊缝必须熔透,即在顶板的背面也要有焊缝成形,这样的焊缝联接强度高,且不需要对顶板进行开槽和后期塞焊磨平处理,解决了现有的吊点结构设计主耳板下部和钢箱梁顶板处需开深槽,后期钢箱梁顶板需塞焊磨平处理,无形中增加了吊点结构施工工艺难度的问题。

2、本发明的目的可以通过以下技术方案实现:

3、一种大节段钢梁吊点结构,包括工字钢板和若干吊耳结构,所述工字钢板包括顶板、底板和横隔板,所述横隔板对称连接所述顶板和所述底板,所述工字钢板倾斜设置,若干吊耳结构等间距地设置于所述顶板上,所述吊耳结构包括主耳板,若干主耳板等间距地设置于所述顶板上,所述主耳板与所述横隔板垂直设置,且所述主耳板与所述顶板采用熔透焊焊接设置,所述主耳板设置有圆孔,若干所述主耳板的圆孔的中心轴线位于同一水平面且相互重合。

4、作为本发明的一种优选技术方案,所述吊耳结构还包括两加劲环,两所述加劲环分别设置于所述主耳板的两侧,所述加劲环开设有与所述主耳板圆孔的直径尺寸一致的加径孔,所述主耳板圆孔的中心轴线与所述加劲环加径孔的中心轴线相互重合,所述加劲环与所述主耳板采用熔透焊焊接设置。

5、作为本发明的一种优选技术方案,所述吊耳结构还包括两主耳加劲肋,两所述主耳加劲肋垂直设置于所述主耳板的两侧,两所述主耳加劲肋的中心轴线与所述横隔板的中心轴线相互重合,所述主耳加劲肋设置于所述顶板上,所述主耳加劲肋分别与所述主耳板的接触部分和所述顶板的接触部分采用熔透焊焊接设置。

6、作为本发明的一种优选技术方案,所述吊耳结构还包括两横隔板加劲肋,两所述横隔板加劲肋垂直设置于所述横隔板的两侧,两所述横隔板加劲肋的设置方向与所述主耳板的设置方向相互重合,所述横隔板加劲肋设置于所述顶板下,所述横隔板加劲肋分别与所述横隔板的接触部分和所述顶板的接触部分采用熔透焊焊接设置。

7、作为本发明的一种优选技术方案,所述主耳加劲肋的厚度与所述横隔板的厚度相同。

8、作为本发明的一种优选技术方案,所述横隔板加劲肋的厚度与所述主耳板的厚度相同。

9、作为本发明的一种优选技术方案,所述横隔板加劲肋的长度大于所述主耳板宽度的一半且不超过所述顶板宽度的一半。

10、作为本发明的一种优选技术方案,所述主耳板的厚度不超过所述顶板厚度的两倍且不低于所述顶板的厚度。

11、作为本发明的一种优选技术方案,所述加径环的厚度不超过所述顶板的厚度。

12、一种大节段钢梁吊点结构的设计方法,包括以下步骤:

13、s1:将两所述主耳加劲肋通过熔透焊方法焊接于相对应的主耳板两侧;

14、s2:将定高辅助装置放置于所述工字钢板上,所述顶板距离定高辅助装置的高度相同;

15、s3:将若干所述主耳板放置于所述顶板上,所述主耳板通过左右移动,确保所述主耳板的两端分别与定高辅助装置和所述顶板相抵配合;

16、s4:将若干所述主耳板通过点焊的方式固定于所述顶板上;

17、s5:将若干所述主耳板的位置在所述顶板上记录好位置,并根据记录的位置采用熔透焊的焊接方式焊接相对应的横隔板加劲肋;

18、s6:自左至右依次将所述主耳板及其相对应的两主耳加劲肋采用熔透焊的焊接方式焊接于所述顶板上;

19、s7:取出一根与所述主耳板的圆孔直径相适配的轴插入所述主耳板的圆孔上,若轴能全部与若干主耳板的圆孔配合,且轴还能保持水平设置,则说明制作成功,否则,需要重新焊接相对应的主耳板。

20、本发明的有益效果为:

21、本发明提供了一种大节段钢梁吊点结构,包括工字钢板和若干吊耳结构,工字钢板包括顶板、底板和横隔板,横隔板对称连接顶板和底板,工字钢板倾斜设置,若干吊耳结构等间距地设置于顶板上,吊耳结构包括主耳板,若干主耳板等间距地设置于顶板上,主耳板与横隔板垂直设置,且主耳板与顶板采用熔透焊焊接设置,主耳板设置有圆孔,若干主耳板的圆孔的中心轴线位于同一水平面且相互重合,本方案的主耳板与顶板采用熔透焊的焊接方式,焊接时主耳板与顶板的焊缝必须熔透,即在顶板的背面也要有焊缝成形,这样的焊缝联接强度高,且不需要对顶板进行开槽和后期塞焊磨平处理,解决了现有的吊点结构设计主耳板下部和钢箱梁顶板处需开深槽,后期钢箱梁顶板需塞焊磨平处理,无形中增加了吊点结构施工工艺难度的问题。

技术特征:

1.一种大节段钢梁吊点结构,包括工字钢板和若干吊耳结构,其特征在于:所述工字钢板包括顶板、底板和横隔板,所述横隔板对称连接所述顶板和所述底板,所述工字钢板倾斜设置,若干吊耳结构等间距地设置于所述顶板上,所述吊耳结构包括主耳板,若干主耳板等间距地设置于所述顶板上,所述主耳板与所述横隔板垂直设置,且所述主耳板与所述顶板采用熔透焊焊接设置,所述主耳板设置有圆孔,若干所述主耳板的圆孔的中心轴线位于同一水平面且相互重合。

2.根据权利要求1所述的一种大节段钢梁吊点结构,其特征在于:所述吊耳结构还包括两加劲环,两所述加劲环分别设置于所述主耳板的两侧,所述加劲环开设有与所述主耳板圆孔的直径尺寸一致的加径孔,所述主耳板圆孔的中心轴线与所述加劲环加径孔的中心轴线相互重合,所述加劲环与所述主耳板采用熔透焊焊接设置。

3.根据权利要求2所述的一种大节段钢梁吊点结构,其特征在于:所述吊耳结构还包括两主耳加劲肋,两所述主耳加劲肋垂直设置于所述主耳板的两侧,两所述主耳加劲肋的中心轴线与所述横隔板的中心轴线相互重合,所述主耳加劲肋设置于所述顶板上,所述主耳加劲肋分别与所述主耳板的接触部分和所述顶板的接触部分采用熔透焊焊接设置。

4.根据权利要求3所述的一种大节段钢梁吊点结构,其特征在于:所述吊耳结构还包括两横隔板加劲肋,两所述横隔板加劲肋垂直设置于所述横隔板的两侧,两所述横隔板加劲肋的设置方向与所述主耳板的设置方向相互重合,所述横隔板加劲肋设置于所述顶板下,所述横隔板加劲肋分别与所述横隔板的接触部分和所述顶板的接触部分采用熔透焊焊接设置。

5.根据权利要求3所述的一种大节段钢梁吊点结构,其特征在于:所述主耳加劲肋的厚度与所述横隔板的厚度相同。

6.根据权利要求4所述的一种大节段钢梁吊点结构,其特征在于:所述横隔板加劲肋的厚度与所述主耳板的厚度相同。

7.根据权利要求4所述的一种大节段钢梁吊点结构,其特征在于:所述横隔板加劲肋的长度大于所述主耳板长度的一半且不超过所述顶板宽度的一半。

8.根据权利要求1所述的一种大节段钢梁吊点结构,其特征在于:所述主耳板的厚度不超过所述顶板厚度的两倍且不低于所述顶板的厚度。

9.根据权利要求2所述的一种大节段钢梁吊点结构,其特征在于:所述加径环的厚度不超过所述顶板的厚度。

10.一种大节段钢梁吊点结构的设计方法,适用于权利要求4所述的一种大节段钢梁吊点结构,其特征在于,包括以下步骤:

技术总结

本发明涉及一种大节段钢梁吊点结构及其设计方法设计,属于钢梁吊点制造技术领域,吊耳结构由主耳板、耳孔两侧加劲环、主耳加劲肋、横隔板加劲肋组成。将横隔板附近的吊点结构在顶板处上下一分为二,吊点节点板位于顶板上部,与横隔板垂直布置,与顶板双面坡口熔透焊。吊点节点板为开孔的近半圆形,开孔处两侧设与节点板环形角焊缝的加劲环。在吊耳节点板平面外两侧,设置与横隔板对位的竖向加劲肋,竖向加劲肋与顶板和吊耳节点板双面坡口熔透焊。顶板下部横隔板两侧加劲肋与主耳板对位,与顶板和横隔板双面坡口熔透焊。这种吊点结构设计方法结构简单,受力合理,无需在顶板开槽及后期塞焊磨平处理,大大减少了焊接工艺难度。

技术研发人员:张海顺,蒋小金,于龙波,赵健,安路明,陈宁贤,张斌,王旭东,蔡梦林,熊敬刚,韩伟辉,孟令凯,安东省,任延龙,吴光阳,宋健,李志辉

受保护的技术使用者:中国铁建大桥工程局集团有限公司

技术研发日:

技术公布日:2024/6/11

- 还没有人留言评论。精彩留言会获得点赞!