卷料导向机构、卷料导向机构的卷料装载方法和作业机械与流程

本发明涉及货物装卸,尤其涉及卷料导向机构、卷料导向机构的卷料装载方法和作业机械。

背景技术:

1、相关技术中,卷料是制造业使用很多的一种物料形态,悬臂轴是一种常见的物料装载工具,卷料对应悬臂轴上是一种常见的装卸载操作,现有中使用搬运车辆,将卷料卸载到地面设备悬臂轴上,或反之从悬臂轴上取走卷料。

2、这种卷料在定位时依赖外圆/支架或者芯轴/芯孔,常常遇到外圆已经被其他机构占用、或者不能受力的情况,依赖芯轴导向又往往由于磨损降低设备和卷料工字轮的寿命,甚至造成设备及载具损坏。此前解决此问题的方法一般有如下几种:(1)依赖人工精细操作;(2)使用芯轴导向,设计中加强芯轴耐磨性,或者把芯轴作为易损件设计,使其易于更换;(3)使用精定位和多轴机械臂等机构,依靠自控技术实现受料芯轴与物料轴孔不产生相对摩擦。

3、但是上述相关技术中的方法通常具有以下缺陷:对于方法(1)而言,这种方式耗时较长,操作过程中人工难以监控卷料与悬臂轴的相对位置,操作难度高,效果完全依赖于操作工的责任心和熟练程度,且仍然不能避免磨损;对于方法(2)而言,这是一种让步解决方法,物料载具、设备受料芯轴易磨损易损坏的问题仍然存在,类似的还有设置导向板,利用卷料的外圆进行导向,但这种方式一是需要很长的导向机构,且同样机构容易磨损,二是不能同时适应不同直径的卷料;对于方法(3)而言,这种方式虽然能够解决磨损等问题,但是机构复杂,成本高昂,且卸载动作时间比较长;出现故障不易处理。

技术实现思路

1、本发明提供一种卷料导向机构、卷料导向机构的卷料装载方法和作业机械,用以解决现有技术中存在的缺陷,实现如下技术效果:可以确保卷料在套入悬臂轴的过程中与悬臂轴本体没有接触摩擦,避免卷料和悬臂轴的磨损,保证卷料和悬臂轴的使用寿命,且适用于不同规格卷料的装卸载操作。

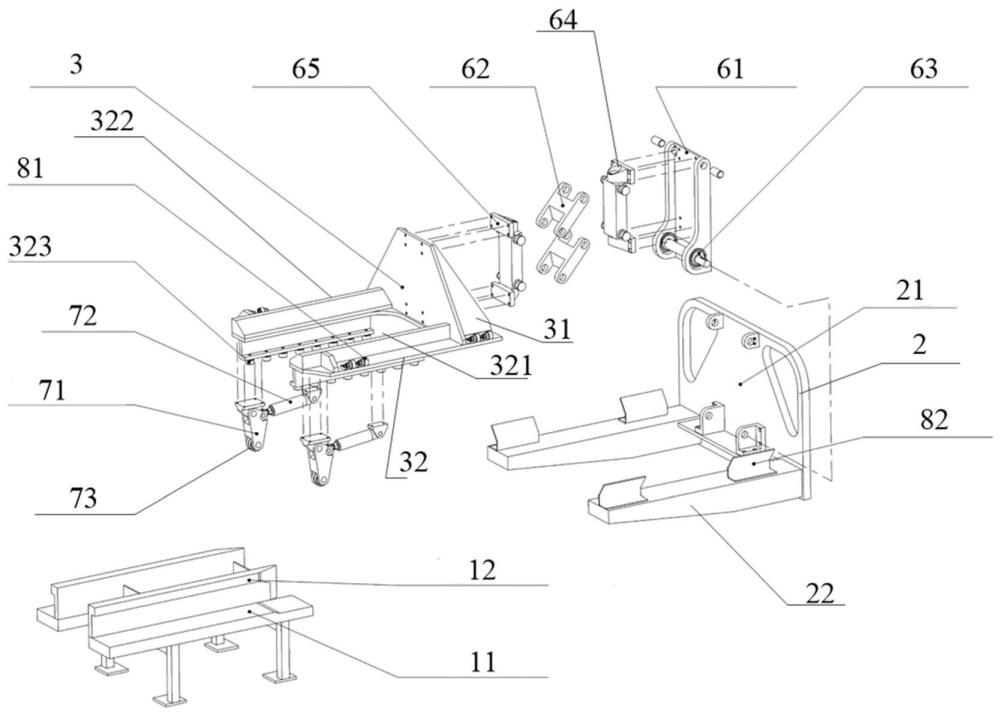

2、根据本发明第一方面实施例所述的卷料导向机构,包括:

3、地面导向组件,包括垂直高度导向板和水平方位导向板,其中,所述垂直高度导向板与地面平行且所述水平方位导向板与地面垂直;

4、车载自适应组件,包括基座和浮动盘,所述浮动盘用于承载卷料,所述基座包括竖直设置的安装板以及水平设置的承载板;

5、所述浮动盘通过第一传动组件与所述安装板传动连接,且所述浮动盘相对于所述安装板的夹角以及水平距离可调节,所述浮动盘上还设有水平滑槽,所述水平滑槽用于与所述水平方位导向板滑动配合;

6、所述浮动盘的底部通过第二传动组件连接至滚轮,所述滚轮用于与所述垂直高度导向板滑动配合,且所述滚轮相对于所述浮动盘的竖直距离可调节,以使得所述浮动盘脱离或者放置于所述承载板。

7、根据本发明的一个实施例,所述第一传动组件包括俯仰角摆动盘和两个连杆,所述俯仰角摆动盘的上端与所述安装板铰接,所述俯仰角摆动盘的下端与所述安装板可摆动连接,以使得所述俯仰角摆动盘相对于所述安装板的夹角可调节;

8、两个所述连杆相互平行且沿竖直方向排列设置,两个所述连杆的两端分别与所述俯仰角摆动盘和所述浮动盘铰接,以使得两个所述连杆、所述俯仰角摆动盘和所述浮动盘共同构成竖直方向上的平行四连杆结构。

9、根据本发明的一个实施例,所述俯仰角摆动盘的下端通过凸轮轴铰接于所述安装板上,以实现其与所述安装板的可摆动连接。

10、根据本发明的一个实施例,两个所述连杆的一端均铰接于第一铰接板,所述第一铰接板固定在所述俯仰角摆动盘上;两个所述连杆的另一端均铰接于第二铰接板,所述第二铰接板固定在所述浮动盘上,第一铰接板和第二铰接板相互平行。

11、根据本发明的一个实施例,所述浮动盘包括竖直设置的连接部以及水平设置的载货部,所述连接部通过所述第一传动组件与所述安装板传动连接,所述载货部通过所述第二传动组件连接至所述滚轮。

12、根据本发明的一个实施例,所述第二传动组件包括三角支撑件和直线驱动件,所述三角支撑件具有三个连接端且分别为第一连接端、第二连接端和第三连接端;

13、所述第一连接端铰接于所述载货部的底面,所述第二连接端铰接于所述直线驱动件的驱动杆;所述第三连接端与所述滚轮转动连接;且所述直线驱动件的缸体铰接于所述载货部的底面。

14、根据本发明的一个实施例,所述载货部包括两个沿水平方向并排设置的支撑梁,两个所述支撑梁之上适于放置卷料并对其支撑固定,且每个所述支撑梁下方均安装有一组所述第二传动组件和所述滚轮。

15、根据本发明的一个实施例,两个所述支撑梁之间限定出所述水平滑槽,所述水平滑槽的两侧分别设有两排滑轮,每排滑轮均包括若干个滑轮,所述水平滑槽适于通过两排滑轮与所述水平方位导向板滑动配合。

16、根据本发明第二方面实施例的基于本发明第一方面实施例所述的卷料导向机构的卷料装载方法

17、将卷料放置在所述浮动盘内,并控制基座朝向所述地面导向组件移动,此时所述滚轮搭接到所述垂直高度导向板上,以使得所述浮动盘被顶离所述基座;

18、根据地面的俯仰角调节所述浮动盘相对于所述安装板的夹角,以使得所述浮动盘平行于地面;

19、根据卷料的规格调节所述滚轮相对于所述浮动盘的竖直距离,以使得所述浮动盘上卷料的卷料孔对准悬臂轴;

20、控制基座继续朝向所述地面导向组件移动,并在所述悬臂轴完全插入至所述卷料孔内时控制基座停止移动;

21、调节滚轮相对于所述浮动盘的竖直距离以使得所述浮动盘接触并放置在所述承载板上;

22、控制基座朝向远离所述地面导向组件的方向撤离直至退出所述地面导向组件,最终完成卷料的装载。

23、根据本发明第三方面实施例的作业机械,包括:

24、如本发明第一方面实施例所述的卷料导向机构。

25、为了解决相关技术中存在的技术缺陷,本发明给出一种卷料导向机构,在卷料装卸载的过程中,该卷料导向机构可以通过第一传动组件和第二传动组件分别实现浮动盘的角度和高度的调节,从而使得卷料的卷料孔的高度和角度分别与悬臂梁的高度和角度相对应,并结合水平方位导向板的水平导向作用以及垂直高度导向板的垂直导向作用,进而保证卷料孔与悬臂轴的精准对应,这样,本机构可以确保卷料在套入悬臂轴的过程中与悬臂轴本体没有接触摩擦,避免卷料和悬臂轴的磨损,保证卷料和悬臂轴的使用寿命。

26、此外,本机构相较于相关技术中的导向方法,还具有以下优点:(1)人工干涉程度较低,实现了自动化操作和控制,操作难度低且耗时较短;(2)可以适用于不同规格卷料的装卸载操作,适用范围更广;(3)结构简单,成本较低,并且装卸载所用时间较短,此外本机构模块化程度较高,因此出现故障时便于进行更换和维修。

技术特征:

1.一种卷料导向机构,其特征在于,包括:

2.根据权利要求1所述的卷料导向机构,其特征在于,所述第一传动组件包括俯仰角摆动盘和两个连杆,所述俯仰角摆动盘的上端与所述安装板铰接,所述俯仰角摆动盘的下端与所述安装板可摆动连接,以使得所述俯仰角摆动盘相对于所述安装板的夹角可调节;

3.根据权利要求2所述的卷料导向机构,其特征在于,所述俯仰角摆动盘的下端通过凸轮轴铰接于所述安装板上,以实现其与所述安装板的可摆动连接。

4.根据权利要求2所述的卷料导向机构,其特征在于,两个所述连杆的一端均铰接于第一铰接板,所述第一铰接板固定在所述俯仰角摆动盘上;两个所述连杆的另一端均铰接于第二铰接板,所述第二铰接板固定在所述浮动盘上,第一铰接板和第二铰接板相互平行。

5.根据权利要求1至4中任一项所述的卷料导向机构,其特征在于,所述浮动盘包括竖直设置的连接部以及水平设置的载货部,所述连接部通过所述第一传动组件与所述安装板传动连接,所述载货部通过所述第二传动组件连接至所述滚轮。

6.根据权利要求5所述的卷料导向机构,其特征在于,所述第二传动组件包括三角支撑件和直线驱动件,所述三角支撑件具有三个连接端且分别为第一连接端、第二连接端和第三连接端;

7.根据权利要求6所述的卷料导向机构,其特征在于,所述载货部包括两个沿水平方向并排设置的支撑梁,两个所述支撑梁之上适于放置卷料并对其支撑固定,且每个所述支撑梁下方均安装有一组所述第二传动组件和所述滚轮。

8.根据权利要求7所述的卷料导向机构,其特征在于,两个所述支撑梁之间限定出所述水平滑槽,所述水平滑槽的两侧分别设有两排滑轮,每排滑轮均包括若干个滑轮,所述水平滑槽适于通过两排滑轮与所述水平方位导向板滑动配合。

9.一种基于权利要求1至8中任一项所述的卷料导向机构的卷料装载方法,其特征在于,包括:

10.一种作业机械,其特征在于,包括:

技术总结

本发明提供一种卷料导向机构、卷料导向机构的卷料装载方法和作业机械。卷料导向机构包括:地面导向组件包括平行于地面的垂直高度导向板和垂直于地面的水平方位导向板;车载自适应组件包括基座和浮动盘,基座包括竖直的安装板以及水平的承载板;浮动盘通过第一传动组件与安装板传动连接,且浮动盘相对于安装板的夹角以及水平距离可调节,浮动盘设有水平滑槽,水平滑槽与水平方位导向板滑动配合;浮动盘通过第二传动组件连接至滚轮,滚轮与垂直高度导向板滑动配合,滚轮相对于浮动盘的竖直距离可调节。本发明可以确保卷料在套入悬臂轴的过程中与悬臂轴本体没有接触摩擦,避免卷料和悬臂轴的磨损并保证使用寿命,适用于不同规格卷料的装卸载操作。

技术研发人员:李先锋,马晓杰,李计星

受保护的技术使用者:三一机器人科技有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!