一种智能变频刮料装置的制作方法

本申请涉及刮料板领域,特别涉及一种智能变频刮料装置。

背景技术:

1、带式输送机输送物料过程中,若残留附着物料进入滚筒或托辊轴承座内会加快轴承磨损、滚筒或托辊表面粘上物料会撕裂和拉毛输送带面胶,加速输送带的磨损和毁坏。如果物料在带式输送机尾部改向滚筒或垂直拉紧滚筒表面附着并结块会造成输送带跑偏,增加输送带的磨损,甚至撕裂滚筒包胶层等造成严重后果,因此需加装清扫装置。

2、清扫装置效果好,则托辊、输送带、滚筒等的使用寿命均可以延长;所以清扫器的清扫能力对提高带式输送机的运行效率、可靠性,减少设备故障率和降低维护成本有着举足轻重的作用,现有产品存在如下问题:1)清扫器刀片磨损时必须人为的对弹簧进行压紧,才能保证刀片压实皮带,起到清扫效果,在刀片磨损前后压力相差较大,为保证清扫器效果通常加大压力来实现。较大压力会对皮带造成损伤;2)现有清扫器无精确限位及扭矩反馈装置,当刀片磨损到极限时,会对皮带造成伤害或清扫器效果差。

3、为此我们提出一种智能变频刮料装置来解决以上问题。

技术实现思路

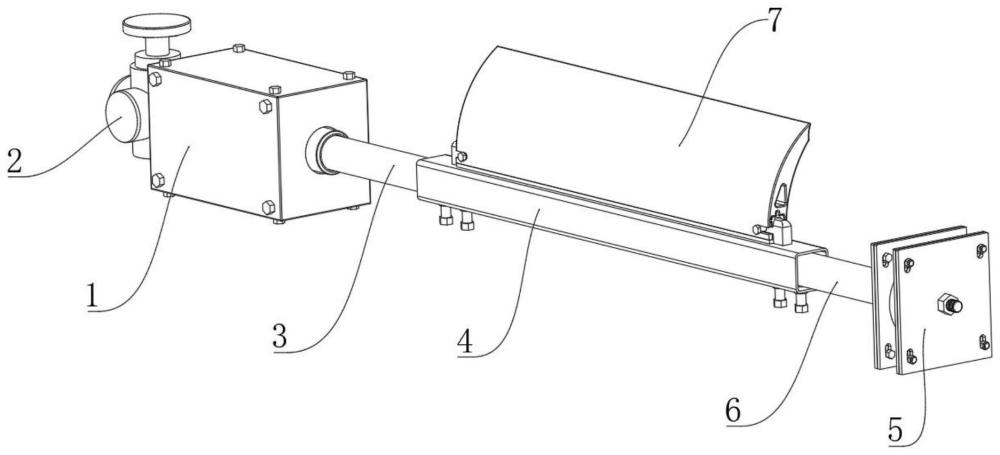

1、本申请目的在于设计一种刮料装置,能够根据刀片的磨损程度,可实现自动补偿功能,当刀片磨损过量时,可发生报警信号,提醒更换,使刀片和皮带之前始终保持一个恒定的压力,以降低传输带磨损程度,提升使用寿命,相比现有技术提供一种智能变频刮料装置,通过电动执行器、传动箱和设置在两组连接架间的清扫组件,传动箱内设有联轴器和扭矩传感器,电动执行器的输出轴延伸穿过传动箱,输出轴穿过扭矩传感器与联轴器一端连接,联轴器的另一端与清扫组件连接,电动执行器通过传动箱固定在左侧的连接架底部;

2、清扫组件包括横梁方管、清扫器刀片和连杆,横梁方管由无缝方管和凸梁焊接而成,突梁焊接在无缝方管中部;清扫器刀片卡合在突梁上固定连接;

3、连杆包括左连杆和右连杆,左连杆的一侧焊接连接法兰,该侧连接法兰与联轴器远离扭矩传感器一端固定连接,右连杆穿过右侧的连接架,左连杆和右连杆相对的一端均套接在横梁方管内,两组相对的连接架固接在外部输送机的机架上,传动箱、连接架与左连杆、右连杆的连接节点处均固定有橡胶缓冲块,左连杆、右连杆上均套接有尼龙套,橡胶缓冲块环形结构,尼龙套与橡胶缓冲块间具有阻尼力。

4、进一步的,传动箱包含左侧传动箱安装板、传动箱主体安装架和右侧传动箱安装板,左侧传动箱安装板、右侧传动箱安装板均通过螺栓可拆卸式连接在传动箱主体安装架上。

5、进一步的,左侧传动箱安装板设有配合安装电动执行器输出端的中间圆孔,电动执行器固定在左侧传动箱安装板上,右侧传动箱安装板固定在左侧的连接架上。

6、进一步的,清扫器刀片包括刀片本体和刀片基座,刀片本体包括刀尖和刀身,刀尖和刀身均为弧状,刀尖和刀身外侧弧形过渡,刀尖和刀身内侧设有过渡坡口,使二者连接节点形成波浪形过渡。

7、进一步的,刀片基座的底部设有与凸梁相匹配的卡接槽,刀片基座的两侧还设有定位豁口,定位豁口与卡接槽连通设置,凸梁上设有与连接豁口相匹配的定位孔,刀片基座通过锁紧螺栓固定在凸梁上。

8、进一步的,刀片基座为金属结构,刀片本体为聚氨酯结构,刀片基座与刀片本体热熔连接,刀片基座的外侧与刀片本体相接触的部位设有防脱凸棱。

9、进一步的,刀片本体上还设有贯穿的减重孔,减重孔呈剖面三角形结构。

10、进一步的,横梁方管的底部两端均设有调节螺栓,连杆一端通过调节螺栓固定在横梁方管的端部。

11、进一步的,清扫器刀片可根据实际的使用需求配合两组,其中一组清扫器刀片为正常传输带带宽的50%-60%,另一组清扫器刀片为正常带宽的85%-95%,两组清扫器刀片可分别设置在传输带传输方向的圆弧相切位置。

12、进一步的,扭矩传感器、电动执行器均通过导线连接有plc控制箱。

13、相比于现有技术,本申请的优点在于:

14、(1)本发明通过带有电动执行器、扭矩传感器的传动箱与带有清扫器刀片的横梁方管间的相互配合,在实际使用的过程中,通过电动执行器带动连杆、横梁方管同步翻转,使清扫器刀片的刀尖以固定扭力抵触在外部输送机的传输带外侧,进行清扫作业,当刀尖发生磨损,清扫器刀片与传送带间存在间隙时,清扫器刀片的扭力减小,此时由扭矩传感器检测到扭矩变化,并反馈至plc控制箱,由plc控制箱控制电动执行器带动清扫器刀片再次发生偏转,使刀尖再次与传输带外侧抵触,能够根据刀片的磨损程度,可实现自动补偿功能,相比于传统技术,其无需通过弹簧进行抵触作业,因此能使清扫器刀片和传输带间始终保持一个恒定的压力,避免了传输带被过度磨损的现象,有效提升了传输带的使用寿命。

15、(2)通过弧状的清扫器刀片的结构设计,当清扫器刀片自身磨损过量时,电动执行器执行翻转的过程中,清扫器刀片始终无法与传输带外侧接触,此时扭矩传感器无扭力反馈值,plc控制箱可以此判断清扫器刀片为磨损过量的状态,可发生报警信号,提醒维护人员进行清扫器刀片的更换作业。

16、(3)通过减重孔的设计能有效降低清扫器刀片的自重,同时降低了制造成本,通过凸梁、定位豁口的设计,使清扫器刀片的更换简单便捷,有效提升了其维护效率。

17、(4)其中一组较窄的清扫器刀片进行一级清扫作业,对运料部分引起的皮带中间内凹变形起到更好的清扫效果,另一组较宽的清扫器刀片进行二级清扫作业,可对一级清扫的残余物料进行更全面的二级清扫,初级清扫器和次级清扫器可针对自身安装位置的不同,单独调整清扫器恒定适合的压力,使每一级清扫器发挥到最好清扫效果的同时不损伤皮带。

18、(5)在实际的安装过程中,可根据现场的外部输送机的机架宽度,进行连接架的间距调节,并通过调节螺栓进行紧固,同时可更换对应宽度的清扫器刀片,以满足不同宽度的外部输送机安装需求,适配性强,安装便捷高效。

技术特征:

1.一种智能变频刮料装置,包括电动执行器(2)、传动箱(1)和设置在两组连接架(5)间的清扫组件,其特征在于,所述传动箱(1)内设有联轴器(11)和扭矩传感器(12),所述电动执行器(2)的输出轴延伸穿过传动箱(1),所述输出轴穿过扭矩传感器(12)与联轴器(11)一端连接,所述联轴器(11)的另一端与清扫组件连接,所述电动执行器(2)通过传动箱(1)固定在左侧的连接架底部;

2.根据权利要求1所述的一种智能变频刮料装置,其特征在于,所述传动箱(1)包含左侧传动箱安装板、传动箱主体安装架和右侧传动箱安装板,所述左侧传动箱安装板、右侧传动箱安装板均通过螺栓可拆卸式连接在传动箱主体安装架上。

3.根据权利要求2所述的一种智能变频刮料装置,其特征在于,所述左侧传动箱安装板设有配合安装电动执行器(2)输出端的中间圆孔,所述电动执行器(2)固定在左侧传动箱安装板上,所述右侧传动箱安装板固定在左侧的连接架(5)上。

4.根据权利要求1所述的一种智能变频刮料装置,其特征在于,所述清扫器刀片(7)包括刀片本体和刀片基座(71),所述刀片本体包括刀尖(74)和刀身,所述刀尖(74)和刀身均为弧状,所述刀尖(74)和刀身外侧弧形过渡,所述刀尖(74)和刀身内侧设有过渡坡口(75),使二者连接节点形成波浪形过渡。

5.根据权利要求4所述的一种智能变频刮料装置,其特征在于,所述刀片基座(71)的底部设有与凸梁(41)相匹配的卡接槽,所述刀片基座(71)的两侧还设有定位豁口(72),所述定位豁口(72)与卡接槽连通设置,所述凸梁(41)上设有与连接豁口相匹配的定位孔,所述刀片基座(71)通过锁紧螺栓(43)固定在凸梁(41)上。

6.根据权利要求4所述的一种智能变频刮料装置,其特征在于,所述刀片基座(71)为金属结构,所述刀片本体为聚氨酯结构,所述刀片基座(71)与刀片本体热熔连接,所述刀片基座(71)的外侧与刀片本体相接触的部位设有防脱凸棱。

7.根据权利要求6所述的一种智能变频刮料装置,其特征在于,所述刀片本体上还设有贯穿的减重孔(73),所述减重孔(73)呈剖面三角形结构。

8.根据权利要求1所述的一种智能变频刮料装置,其特征在于,所述横梁方管(4)的底部两端均设有调节螺栓(42),所述连杆一端通过调节螺栓(42)固定在横梁方管(4)的端部。

9.根据权利要求1所述的一种智能变频刮料装置,其特征在于,所述清扫器刀片(7)可根据实际的使用需求配合两组,其中一组所述清扫器刀片(7)为正常传输带带宽的50%-60%,另一组所述清扫器刀片(7)为正常带宽的85%-95%,两组清扫器刀片(7)可分别设置在传输带传输方向的圆弧相切位置。

10.根据权利要求1所述的一种智能变频刮料装置,其特征在于,所述扭矩传感器(12)、电动执行器(2)均通过导线连接有plc控制箱。

技术总结

本发明提供了应用于刮料板领域的一种智能变频刮料装置,本申请通过电动执行器、扭矩传感器间的相互配合,利用电动执行器带动连杆、横梁方管同步翻转,使清扫器刀片抵触在外部输送机的传输带外侧,进行清扫作业,当刀尖发生磨损,清扫器刀片与传送带间存在间隙时,清扫器刀片的扭力减小,此时由扭矩传感器检测到扭矩变化,并反馈至PLC控制箱,控制电动执行器带动清扫器刀片再次发生偏转,使刀尖再次与传输带外侧抵触,能够根据刀片的磨损程度,可实现自动补偿功能,相比于传统技术,其无需通过弹簧进行抵触作业,因此能使清扫器刀片和传输带间始终保持一个恒定的压力,避免了传输带被过度磨损的现象,有效提升了传输带的使用寿命。

技术研发人员:石晴,刘继超,刘磊,杨杨,周军营

受保护的技术使用者:淮北合众机械设备有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!