多功能镁还原自动装载机组的制作方法

本发明涉及镁还原技术中的生产设备,具体而言,尤其涉及全自动完成“揭盖、拔中心管、加料、加盖”作业的多功能镁还原自动装载机组。

背景技术:

1、目前还原镁行业仍采用人工作业,自动化程度低,劳动效率低且具有一定安全隐患。通过调研了解到,还原罐底出镁工序正进行全面自动化升级,目前暂无配套的自动化装载设备。

2、设备需求:由于还原镁工艺固有特性,大罐炉规格固定,为配合产能要求,需同时配套多个同规格自动镁还原装载设备。

技术实现思路

1、根据上述提出的技术问题,而提供一种可全自动完成“揭盖、拔中心管、加料、加盖”作业,安全、高效、动作操作精准的多功能镁还原自动装载机组。

2、本发明采用的技术手段如下:

3、一种多功能镁还原自动装载机组,包括:

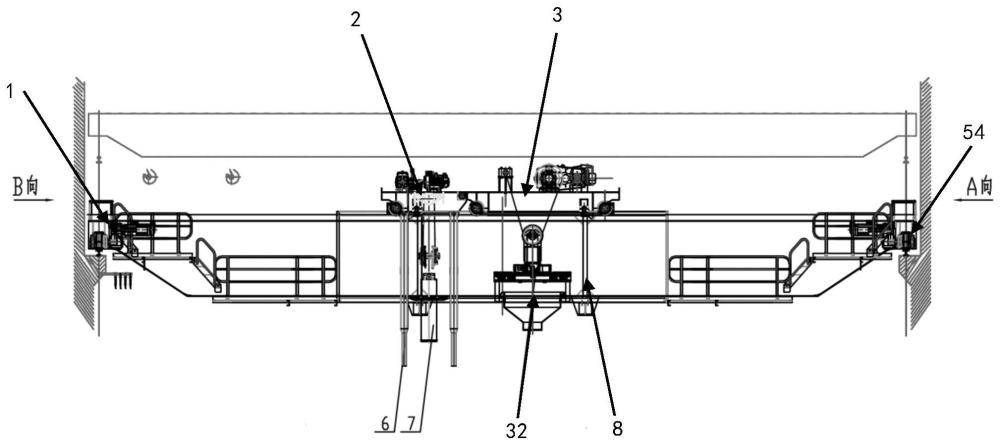

4、起重机运行机构,设置于起重机运行机构上的桥架,走行于桥架上的拔中心管小车和同样走行于桥架的料钟加料小车;

5、拔中心管小车上设置有可独立运行的若干套起升机构,每一个起升机构的吊装有一个拔中心管吊具;

6、该拔中心管吊具通过自重配合下降行程实现自动对位锁紧中心管和松脱中心管的抓取动作,抓取随着起升动作逐渐与中心管的顶部进一步的锁紧(利用中心管整体起升过程的下拉力锁紧,拔出后利用中心管整体自身的重力锁紧,下拉力大小决定锁紧力大小),松脱中心管则是拔中心管吊具带着中心管整体,移动到指定位置后,下放拔中心管吊具直至中心管整体底部与下方接触这样中心管整体的重力将不作用于拔中心管吊具,继续下放拔中心管吊具的锁钩部分与中心管顶部完全分离,完成中心管松脱动作;

7、上述料钟加料小车上设置有起升机构,起升机构下方吊装有若干个用于向料罐加料的料钟加料吊具。

8、进一步的,

9、料罐盖体顶部设置有与拔中心管吊具配合的抓取部,即拔中心管吊具同样能够抓取料罐盖体。

10、进一步的,

11、上述拔中心管小车上的每一个起升机构的下方吊装部分均设置于一组用于拔中心管吊具起升过程中定位导向的刚性定位导向装置(定位精度±20mm以内)。

12、进一步的,

13、上述拔中心管小车上的每一个起升机构均采用双制动器,制动器设置在靠近减速器的两侧,且位于检修一侧的制动器为延时制动。

14、进一步的,

15、上述料钟加料小车上的起升机构采用双卷筒机型,下方通过双吊点吊装有吊架,料钟加料吊具固定在吊架上;

16、每个吊点位置设置有独立的刚性定位导筒,该刚性定位导筒与吊架配合形成起升行程中定位导向(定位精度±10mm以内)。

17、进一步的,

18、上述料钟加料小车上的起升机构采用当电机单减速器的双卷筒机型,且起升机构采用双制动器,制动器设置于减速器两侧,位于检修一侧的制动器为延时制动。

19、进一步的

20、料钟加料小车和拔中心管小车串联,且共用一套走行动力机构,该走行动力机构设置于加料小车和拔中心管小车串联后中间部分;该走行动力机构上设置有水平导向轮组,保证运行过程中车轮不啃轨。

21、采用上述技术方案的本发明,较现有技术相比,本发明具有以下优点:

22、1.整机采用了双梁双小车机型,达到了一机多用的目的,实现了还原镁车间出镁自动化升级,提高安全性和作业效率,减少了起重机数量,节约了成本;减少起重机工位,方便用户使用。

23、2.拔中心管一套或多套起升机构独立,可以分别拔中心管也可同步下降和起升实现拔中心管,满足多种作业需求。

24、3.拔中心管、加料起升机构设置定位导向装置,满足最小±30mm以内定位精度要求。

25、4.小车运行机构中间布置,轮压分布均匀,保证运行不打滑,节省小车长度,增大小车运行极限。设置水平导向轮组,保证运行过程中车轮不啃轨,提高运行定位精度,可达到±10mm以内。

26、5.拔中心管吊具与起升动滑轮组刚性螺栓连接,拆装方便,刚性导架,定位精准高。抓手内部设置自动对位卡扣,自动抓取中心管和通过自重配合下降行程实现自动“摘钩”。

27、6.料钟加料吊具双吊点挂梁型式载荷不偏载,梁下设置多套独立电动夹钳可满足现单独加料和同时加料功能。与车架之间设置刚性导向套筒,确保定位精准。

技术特征:

1.多功能镁还原自动装载机组,其特征在于,包括:

2.根据权利要求1所述的多功能镁还原自动装载机组,其特征在于,

3.根据权利要求1或2所述的多功能镁还原自动装载机组,其特征在于,

4.根据权利要求3所述的多功能镁还原自动装载机组,其特征在于,

5.根据权利要求4所述的多功能镁还原自动装载机组,其特征在于,

6.根据权利要求5所述的多功能镁还原自动装载机组,其特征在于,

7.根据权利要求6所述的多功能镁还原自动装载机组,其特征在于,

技术总结

本发明提供一种多功能镁还原自动装载机组,包括:起重机运行机构,设置于起重机运行机构上的桥架,走行于桥架上的拔中心管小车和同样走行于桥架的料钟加料小车;拔中心管小车上设置有可独立运行的若干套起升机构,每一个起升机构的吊装有一个拔中心管吊具;该拔中心管吊具通过自重配合下降行程实现自动对位锁紧中心管和松脱中心管的抓取动作;料钟加料小车上设置有起升机构,起升机构下方吊装有若干个用于向料罐加料的料钟加料吊具;上述技术方案可全自动完成“揭盖、拔中心管、加料、加盖”作业,安全、高效、动作操作精准。

技术研发人员:曹再强,高宏波,董卫刚,王海龙,李东,张铭宇,李爽,陈凯,蔡熙新

受保护的技术使用者:大连华锐重工起重机有限公司

技术研发日:

技术公布日:2024/6/13

- 还没有人留言评论。精彩留言会获得点赞!