一种可防积料的碳化硅泥料罐的制作方法

本技术属于碳化硅及其复合材料的生产设备,特别是涉及一种可防积料的碳化硅泥料罐。

背景技术:

1、高性能碳化硅及其复合材料的生产加工的工艺流程为原料制备→配料→混合(混练)→成型→干燥→可控气氛烧成→检测→包装发运,其中泥料从混料出来后,需要进行困料,时间约为8~12h,目的是为了提高泥料的成型性能;为此,需要设计泥料储存罐,利用泥料储存罐对泥料进行存储,使其进行困料工艺,而等困料工作完成后,该储存罐内的泥料即可投入后续生产使用。

2、现有的碳化硅泥料罐其在实际使用过程中具有以下不足之处;

3、1、料斗往料仓里面放料时很困难,因为料斗底部采用的是方形放料口,而料仓上口采用的是圆形料仓口,在对接过程中比较困难,这样就浪费了工作时间,降低了工作效率;

4、2、料斗底部积料严重,造成原料的浪费;

5、3、料斗底部结构复杂,积料不易于清理,额外增加工人的劳动强度;

6、4、料斗底部放料口使用螺丝活动连接,在放料过程中容易磨损,造成翻板脱落,对人员造成伤害,若掉入设备内部也会对设备造成损坏;

7、5、料斗拉杆与放料口连接处也是使用螺丝活动连接,若磨损严重,会导致放料口翻板打不开,无法下料,维修起来也很困难。

技术实现思路

1、本实用新型的目的在于提供一种可防积料的碳化硅泥料罐,通过设置拉环和出料组件,不但简化了上下料时的操作方式,同时也提高了操作的安全性,因为整体设备结构少且结构简单,进而在清理积料时,极易清除,方便维护保养,解决了的现有的碳化硅泥料罐所出现的问题。

2、为解决上述技术问题,本实用新型是通过以下技术方案实现的:

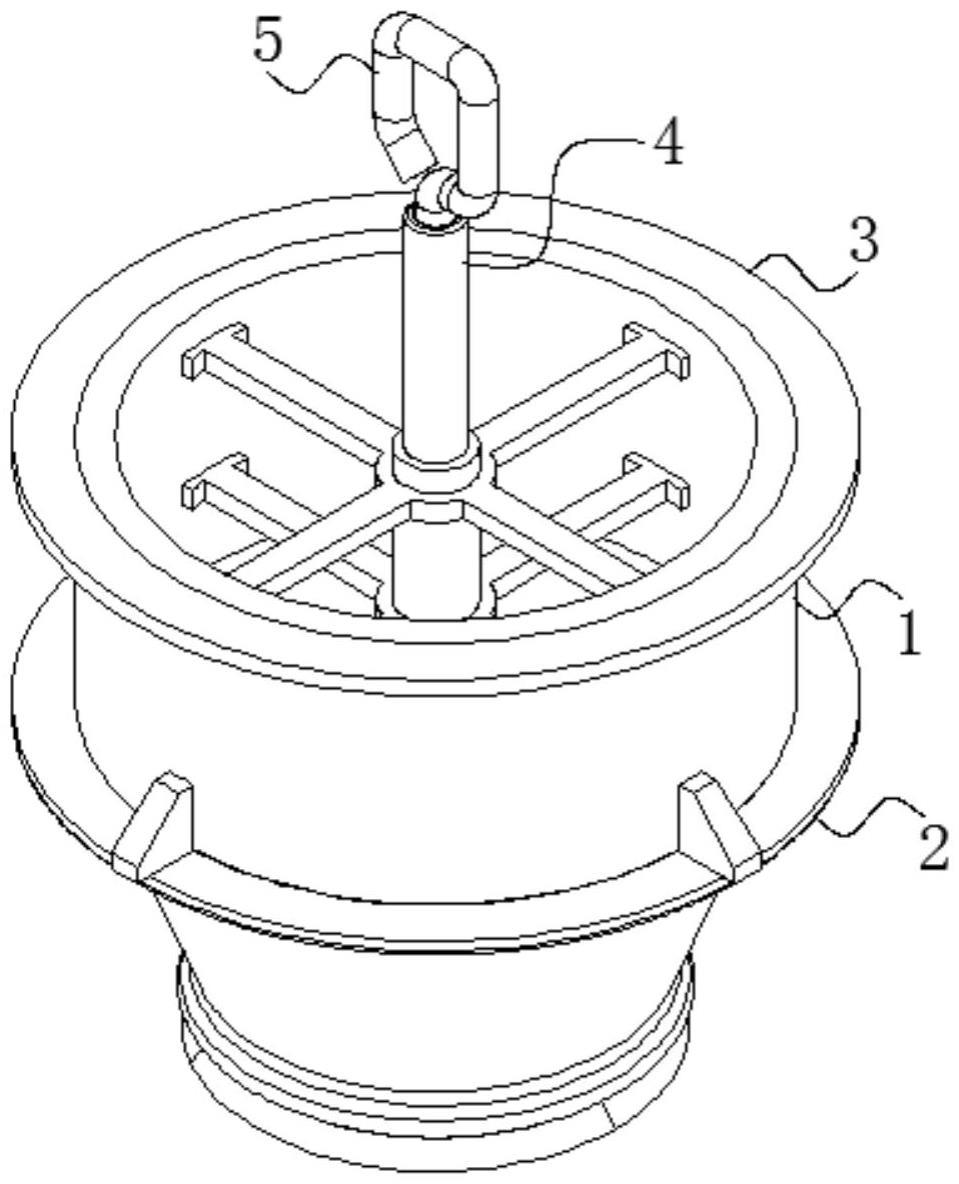

3、本实用新型为一种可防积料的碳化硅泥料罐,包括料罐本体和出料组件,料罐本体的中下部侧壁上安装有下法兰盘,料罐本体的顶部侧壁上安装有上法兰盘,料罐本体的内部安装有出料组件,且出料组件的顶部侧壁上安装有拉环。

4、进一步地,料罐本体内部开设有料槽,料罐本体呈斗状结构设置,料槽也呈斗状结构设置。

5、进一步地,料罐本体上的下法兰盘的上侧壁上焊接有筋板,筋板共设置有四个,四个筋板之间呈环形阵列结构设置,下法兰盘与上法兰盘之间相互平行设置。

6、进一步地,出料组件包括了拉杆、上定位架、下定位架、连接件和料板,拉杆的中部以及上部分别套接有上定位架和下定位架,拉杆的底部侧壁通过连接件与料板连接,拉杆的顶部侧壁上开设有螺纹槽。

7、进一步地,上定位架和下定位架的结构相同,上定位架由定位杆、抵接板和立管组成,定位杆的外端侧壁上焊接有抵接板,定位杆的中心处穿插有立管。

8、进一步地,定位杆共设置有四个,且四个定位杆之间呈十字结构设置,四个定位杆的衔接处开设有中心槽,且定位杆通过中心槽与立管连接。

9、进一步地,连接件包括了第一连接板、旋转杆、杆套和第二连接板,第一连接板通过旋转杆与第二连接板连接,且旋转杆的两端套接有杆套。

10、进一步地,第一连接板的顶部侧壁上开设有旋转槽,第二连接板的底部侧壁上开设有螺纹孔,旋转槽与螺纹孔之间相互对应设置。

11、本实用新型具有以下有益效果:

12、1、本实用新型通过设置出料组件,在使用时,出料组件中的四个料板的所围成的圆锥形结构,即其底部呈圆形,这样下料口与料仓口在对接过程中比较容易,节省了时间,提高了工作效率;同时,料板由原来的平面改造成斜面,这样原料在重力作用下会顺着斜面自然滑落,减少积料,节约原料,解决了料斗往料仓里面放料时很困难,因为料斗底部采用的是方形放料口,而料仓上口采用的是圆形料仓口,在对接过程中比较困难,浪费工作时间,降低工作效率;料斗底部积料严重,造成原料的浪费;料斗底部结构复杂,积料不易于清理,额外增加工人的劳动强度的问题。

13、2、本实用新型通过设置拉环和出料组件,在使用时,通过拉环不但可带动出料组件进行上下移动,同时也可以进行旋转,而当出料组件旋转时,可对料罐本体的底部积料进行搅动,避免物料压实难以下料现象发生;而四块料板形成“喇叭口”形状,这样减少了螺丝的活动连接,同时也增加了下料口的强度,延长了使用寿命,大大降低了翻板脱落对人员和设备造成的损害;拉杆与料板连接处我们采用双重连接,一是用连接件来连接,二是四条螺丝加固,起到双向保护的作用,保证安全生产,解决了料斗底部放料口使用螺丝活动连接,在放料过程中容易磨损,造成翻板脱落,对人员造成伤害,若掉入设备内部也会对设备造成损坏;以及料斗拉杆与放料口连接处也是使用螺丝活动连接,若磨损严重,会导致放料口翻板打不开,无法下料,维修起来也很困难的问题。

技术特征:

1.一种可防积料的碳化硅泥料罐,包括料罐本体(1)和出料组件(4),其特征在于:所述料罐本体(1)的中下部侧壁上安装有下法兰盘(2),所述料罐本体(1)的顶部侧壁上安装有上法兰盘(3),所述料罐本体(1)的内部安装有出料组件(4),且所述出料组件(4)的顶部侧壁上安装有拉环(5)。

2.如权利要求1所述的一种可防积料的碳化硅泥料罐,其特征在于:所述料罐本体(1)内部开设有料槽(101),所述料罐本体(1)呈斗状结构设置,所述料槽(101)也呈斗状结构设置。

3.如权利要求1所述的一种可防积料的碳化硅泥料罐,其特征在于:所述料罐本体(1)上的下法兰盘(2)的上侧壁上焊接有筋板(201),所述筋板(201)共设置有四个,四个所述筋板(201)之间呈环形阵列结构设置,所述下法兰盘(2)与上法兰盘(3)之间相互平行设置。

4.如权利要求1所述的一种可防积料的碳化硅泥料罐,其特征在于:所述出料组件(4)包括了拉杆(401)、上定位架(402)、下定位架(403)、连接件(404)和料板(405),所述拉杆(401)的中部以及上部分别套接有上定位架(402)和下定位架(403),所述拉杆(401)的底部侧壁通过连接件(404)与料板(405)连接,所述拉杆(401)的顶部侧壁上开设有螺纹槽(4011)。

5.如权利要求4所述的一种可防积料的碳化硅泥料罐,其特征在于:所述上定位架(402)和下定位架(403)的结构相同,所述上定位架(402)由定位杆(4021)、抵接板(4022)和立管(4024)组成,所述定位杆(4021)的外端侧壁上焊接有抵接板(4022),所述定位杆(4021)的中心处穿插有立管(4024)。

6.如权利要求5所述的一种可防积料的碳化硅泥料罐,其特征在于:所述定位杆(4021)共设置有四个,且四个所述定位杆(4021)之间呈十字结构设置,四个所述定位杆(4021)的衔接处开设有中心槽(4023),且定位杆(4021)通过中心槽(4023)与立管(4024)连接。

7.如权利要求4所述的一种可防积料的碳化硅泥料罐,其特征在于:所述连接件(404)包括了第一连接板(4041)、旋转杆(4043)、杆套(4044)和第二连接板(4045),所述第一连接板(4041)通过旋转杆(4043)与第二连接板(4045)连接,且旋转杆(4043)的两端套接有杆套(4044)。

8.如权利要求7所述的一种可防积料的碳化硅泥料罐,其特征在于:所述第一连接板(4041)的顶部侧壁上开设有旋转槽(4042),所述第二连接板(4045)的底部侧壁上开设有螺纹孔(4046),所述旋转槽(4042)与螺纹孔(4046)之间相互对应设置。

技术总结

本技术公开了一种可防积料的碳化硅泥料罐,涉及碳化硅及其复合材料的生产设备技术领域。本技术包括料罐本体和出料组件,料罐本体的中下部侧壁上安装有下法兰盘,料罐本体的顶部侧壁上安装有上法兰盘,料罐本体的内部安装有出料组件,且出料组件的顶部侧壁上安装有拉环。本技术通过设置拉环和出料组件,不但简化了上下料时的操作方式,同时也提高了操作的安全性,因为整体设备结构少且结构简单,进而在清理积料时,极易清除,方便维护保养。

技术研发人员:龚剑锋,石会营,李海,许海洋,张鑫

受保护的技术使用者:中钢宁夏耐研滨河新材料有限公司

技术研发日:20230103

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!