一种全自动实时皮带纠偏装置的制作方法

本技术涉及一种全自动实时皮带纠偏装置。

背景技术:

1、皮带输送机在冶金、火力发电等各行各业应用极为广泛,据统计,该设备极易发生的故障之一,即为皮带跑偏。由此引发的皮带撕裂等生产事故层出不穷。公知的皮带纠偏装置多为手动型,此种方式需要将整个皮带输送机停机后才能进行对应的纠偏操作,不但影响正常生产计划而且还有众多的安全隐患,容易发生安全事故;目前,市场上也有一些全自动的纠偏装置,它们有的采用接触式微动开关来判断皮带跑偏的发生,此种方式实时性不高,往往发现跑偏时已经为时过晚,很难再纠正;有的采用接触式位移传感器或者旋转编码器来判断皮带的跑偏,此种方式由于都存在机械接触摩擦导致传感器极易损坏,维护成本高、周期短。故目前各工业领域急需一种无需人员操作、检测实时性高、检测传感器稳定可靠的全自动皮带纠偏装置。

技术实现思路

1、本实用新型是为了解决上述现有技术存在的问题而提供的一种全自动实时皮带纠偏装置,采用的技术方案如下:

2、一种全自动实时皮带纠偏装置,包括底座、托辊、底座、工业相机、工业控制计算机、plc、液压推杆机构;皮带铺设于托辊上;托辊可转动地设于底座上;工业相机布置于皮带上方,其视野同时覆盖皮带的左、右边缘与托辊的左、右端面;工业相机与工业控制计算机通讯相连,工业控制计算机与plc通讯相连,plc与液压推杆机构通讯相连;液压推杆机构固定设于底座上,并与托辊相连,控制托辊向左端面或右端面转动。

3、进一步的,托辊通过托辊支架转动设于底座上。

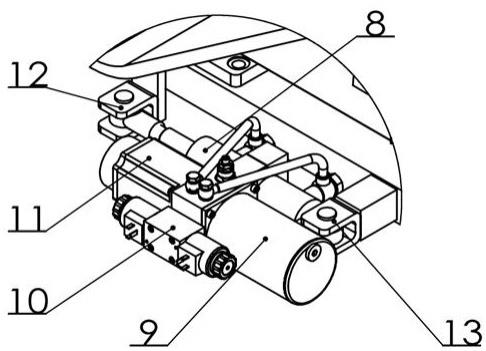

4、进一步的,液压推杆机构包括耳座、液压油缸、浮动轴承、电磁阀、液压油箱、液压油泵;液压推杆机构通过耳座固定设于底座上;液压油箱通过液压油泵与电磁阀相通;电磁阀左右两侧各设有1个液压油出口,由电磁阀两侧线圈通电控制两侧液压油出口的开合;液压油缸前后两侧各设有1个液压油出口,电磁阀的左右两个液压油出口分别与液压油缸的前后两个液压油出口相连,通过控制液压油由前后两个不同液压油出口进入来控制液压油缸的伸缩方向;液压油缸的输出端通过浮动轴承与托辊支架相连。

5、进一步的,托辊支架通过平面轴承与底座连接。

6、进一步的,电磁阀的左右两个液压油出口与液压油缸的前后两个液压油出口分别通过液压油管相连;当电磁阀左侧线圈通电时,液压油从电磁阀左侧液压油出口经由液压油缸前侧出口进入液压油缸内,并推动液压油缸向前伸出;当电磁阀右侧线圈通电时,液压油从电磁阀右侧液压油出口经由液压油缸后侧出口进入液压油缸内,并推动液压油缸向后收缩。

7、本实用新型相比现有技术具有以下优点:

8、本实用新型采用工业相机作为传感器,用其所拍照片作为判断皮带是否发生皮带跑偏的依据。此种方式,传感器未与任何机械运动部件发生接触,不会因为不间断的接触、摩擦导致传感器的损坏。

9、同时利用工业控制计算机对皮带是否发生跑偏、跑偏的方向、跑偏的位移量进行实时智能识别,可以实现针对各种环境、工况下的复杂逻辑判断和海量数据处理。且利用液压推杆机构可以应对更大负载的应用场景且控制系统简单结构紧凑。

10、综上所述,本实用新型一种全自动实时皮带纠偏装置,传感器稳定性好、寿命长,采用工业控制计算机与plc进行控制,功能强大,纠偏机构结构紧凑、可靠,应用范围广。

技术特征:

1.一种全自动实时皮带纠偏装置,其特征在于,包括底座、托辊、底座、工业相机、工业控制计算机、plc、液压推杆机构;皮带铺设于所述托辊上;所述托辊可转动地设于底座上;所述工业相机布置于皮带上方,其视野同时覆盖皮带的左、右边缘与托辊的左、右端面;所述工业相机与工业控制计算机通讯相连,工业控制计算机与plc通讯相连,plc与液压推杆机构通讯相连;所述液压推杆机构固定设于底座上,并与所述托辊相连,控制托辊向左端面或右端面转动。

2.根据权利要求1所述的全自动实时皮带纠偏装置,其特征在于,所述托辊通过托辊支架转动设于所述底座上。

3.根据权利要求2所述的全自动实时皮带纠偏装置,其特征在于,所述液压推杆机构包括耳座、液压油缸、浮动轴承、电磁阀、液压油箱、液压油泵;所述液压推杆机构通过耳座固定设于所述底座上;所述液压油箱通过液压油泵与所述电磁阀相通;所述电磁阀左右两侧各设有1个液压油出口,由电磁阀两侧线圈通电控制两侧液压油出口的开合;液压油缸前后两侧各设有1个液压油出口,电磁阀的左右两个液压油出口分别与液压油缸的前后两个液压油出口相连;所述液压油缸的输出端通过所述浮动轴承与托辊支架相连。

4.根据权利要求3所述的全自动实时皮带纠偏装置,其特征在于,所述托辊支架通过平面轴承与底座连接。

5.根据权利要求4所述的全自动实时皮带纠偏装置,其特征在于,所述电磁阀的左右两个液压油出口与液压油缸的前后两个液压油出口分别通过液压油管相连;当电磁阀左侧线圈通电时,液压油从电磁阀左侧液压油出口经由液压油缸前侧出口进入液压油缸内,并推动液压油缸向前伸出;当电磁阀右侧线圈通电时,液压油从电磁阀右侧液压油出口经由液压油缸后侧出口进入液压油缸内,并推动液压油缸向后收缩。

技术总结

本技术公开了一种全自动实时皮带纠偏装置,包括底座、托辊、底座、工业相机、工业控制计算机、PLC、液压推杆机构;皮带铺设于托辊上;托辊可转动地设于底座上;工业相机布置于皮带上方,其视野同时覆盖皮带的左、右边缘与托辊的左、右端面;工业相机与工业控制计算机通讯相连,工业控制计算机与PLC通讯相连,PLC与液压推杆机构通讯相连;液压推杆机构固定设于底座上,并与托辊相连,控制托辊向左端面或右端面转动。本技术全自动实时皮带纠偏装置,传感器稳定性好、寿命长,采用工业控制计算机与PLC进行控制,功能强大,纠偏机构结构紧凑、可靠,应用范围广。

技术研发人员:刘进波,吴旋,雷华锦

受保护的技术使用者:南京科远智慧科技集团股份有限公司

技术研发日:20230202

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!