配料盒上下料系统的制作方法

本技术涉及自动化生产,更具体地说,它涉及一种配料盒上下料系统。

背景技术:

1、在机械制造过程中,例如设备的装配过程中,每个装配部件都需要按要求使用相应的螺丝及垫片。为了避免出错,每个装配部件都配置了专门的料盒。同时,为了方便作业者拿取并确认垫片是否配齐,需要将螺丝倒放,即螺丝的头部朝下,这样能够直接观察到螺丝上是否配置了垫片。

2、目前,在料盒内放置螺丝以及将垫片套设在螺丝上,都是人工作业,这样生产效率较低。同时,在不同装配部件数量较多的情况下,容易出现配错的情况。

3、为了提高螺丝和垫片的配置效率和质量,则可以设计自动化设备来专门配置螺丝和垫片。

4、为了减少设备体积并提高生产效率,对于料盒,较佳的上料方式就是将料盒堆叠后再依次送料。但是,现有的上料机构无法适用于这样的上料方式,亦或者结构较为复杂,生产成本较高。

技术实现思路

1、针对现有技术存在的不足,本实用新型的目的在于提供一种配料盒上下料系统,其具有结构简单和生产成本较低的优势。

2、为实现上述目的,本实用新型提供了如下技术方案:

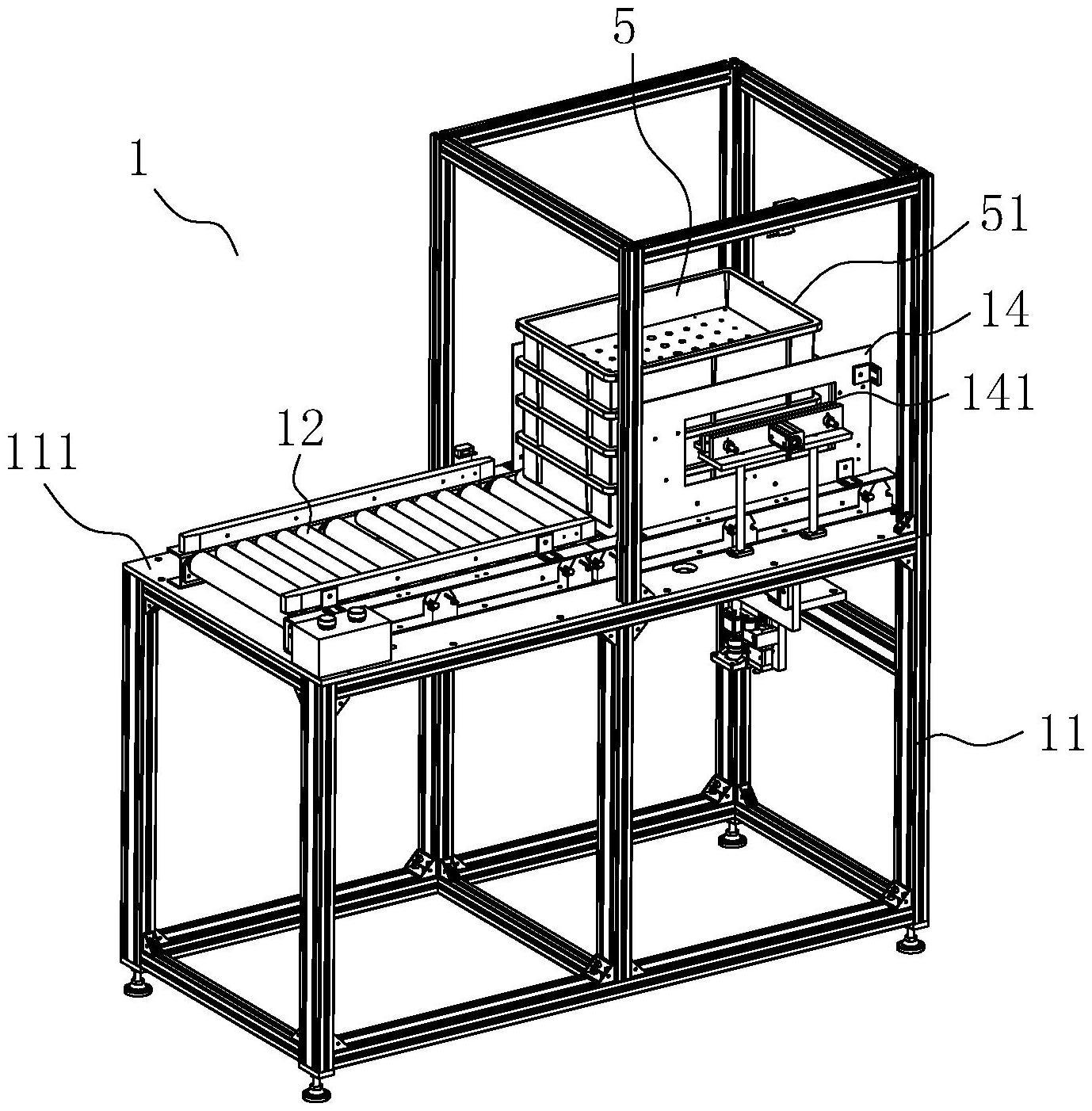

3、一种配料盒上下料系统,包括配料盒和上料机构;所述上料机构包括上料台架,所述上料台架上设置有台板,所述台板上设置有上料输送组件;所述上料机构还包括配料盒分离组件;

4、将多个配料盒堆叠布置于上料输送组件上,所述配料盒分离组件作用于下方倒数第二个配料盒并将其抬起,待上料输送组件将最下方的配料盒转移后,配料盒分离组件再将配料盒向下放置于上料输送组件上。

5、进一步地,所述配料盒分离组件包括两个分别布置于上料输送组件两侧的水平驱动组件,以及用于驱动水平驱动组件沿竖直方向移动的竖直驱动组件;所述水平驱动组件包括能够沿水平方向移动的托板。

6、进一步地,所述水平驱动组件包括支撑横板,所述支撑横板上设置有支撑竖板;所述支撑竖板两侧分别设置有第一水平驱动装置和第一水平驱动板,所述第一水平驱动装置的伸缩轴穿过支撑竖板后与第一水平驱动板连接;

7、所述第一水平驱动板上设置有一个或者多个所述托板。

8、进一步地,所述上料输送组件上设置有两个限位板,两个限位板之间形成与配料盒配合的限位通道,所述限位板上开设有与水平驱动组件配合的让位口。

9、进一步地,所述第一水平驱动板上设置有穿过所述支撑竖板的定位导杆,所述定位导杆上套设有与支撑竖板连接的定位导套。

10、进一步地,所述竖直驱动组件设置于台板下方,并且能够同时驱动两个水平驱动组件沿竖直方向移动。

11、进一步地,所述竖直驱动组件包括竖直驱动装置,以及与竖直驱动装置连接的竖直驱动架;所述水平驱动组件与竖直驱动架之间设置有穿过台板的驱动杆,所述驱动杆上套设有与台板连接的滑套。

12、进一步地,所述上料台架上设置有位于上料输送组件的后端上方的限位挡板,所述限位挡板与上料输送组件之间形成容纳一个配料盒通过的限位口。

13、进一步地,所述台板上还设置有位于上料输送组件前端的缓存输送组件。

14、进一步地,所述系统还包括下料机构,所述下料机构包括第一下料台架和第二下料台架,所述第一下料台架上分别设置有下料输送组件和推板组件,所述第二下料台架上设置有倾斜布置的辊道;所述下料输送组件的输送方向垂直于辊道的输送方向,所述推板组件用于将下料输送组件上的配料盒推送至辊道上,配料盒在自重作用下沿辊道移动。

15、进一步地,所述推板组件包括位于下料输送组件下方的第二水平驱动装置,以及与第二水平驱动装置连接的第二水平驱动板;所述第二水平驱动板上设置有穿过下料输送组件的支撑杆,所述支撑杆上设置有位于下料输送组件上方的推板。

16、综上所述,本实用新型具有以下有益效果:

17、1、多个配料盒堆叠布置于上料输送组件上,然后利用料盒分离组件来分离出最下方需要输送的配料盒,这样能够简化上料机构的结构以及上料执行的动作,并降低生产成本;

18、2、采用限位挡板,能够起到防呆纠错的作用,避免多个配料盒同时进入螺丝搬送机构内;

19、3、在上料输送组件工作时,先将准备好的配料盒放置在缓存输送组件上,上料输送组件上的配料盒全部输送后,缓存输送组件将准备好的配料盒输送至上料输送组件上,能够实现不停机作业,提高生产效率。

20、4、下料机构利用了配料盒的惯性以及自重来实现配料盒的移动,能够简化下料机构的结构,降低生产成本。

技术特征:

1.一种配料盒上下料系统,其特征在于:包括配料盒和上料机构;所述上料机构包括上料台架,所述上料台架上设置有台板,所述台板上设置有上料输送组件;所述上料机构还包括配料盒分离组件;

2.根据权利要求1所述的配料盒上下料系统,其特征在于:所述配料盒分离组件包括两个分别布置于上料输送组件两侧的水平驱动组件,以及用于驱动水平驱动组件沿竖直方向移动的竖直驱动组件;所述水平驱动组件包括能够沿水平方向移动的托板。

3.根据权利要求2所述的配料盒上下料系统,其特征在于:所述水平驱动组件包括支撑横板,所述支撑横板上设置有支撑竖板;所述支撑竖板两侧分别设置有第一水平驱动装置和第一水平驱动板,所述第一水平驱动装置的伸缩轴穿过支撑竖板后与第一水平驱动板连接;

4.根据权利要求2所述的配料盒上下料系统,其特征在于:所述上料输送组件上设置有两个限位板,两个限位板之间形成与配料盒配合的限位通道,所述限位板上开设有与水平驱动组件配合的让位口。

5.根据权利要求2所述的配料盒上下料系统,其特征在于:所述竖直驱动组件设置于台板下方,并且能够同时驱动两个水平驱动组件沿竖直方向移动。

6.根据权利要求5所述的配料盒上下料系统,其特征在于:所述竖直驱动组件包括竖直驱动装置,以及与竖直驱动装置连接的竖直驱动架;所述水平驱动组件与竖直驱动架之间设置有穿过台板的驱动杆,所述驱动杆上套设有与台板连接的滑套。

7.根据权利要求1所述的配料盒上下料系统,其特征在于:所述上料台架上设置有位于上料输送组件的后端上方的限位挡板,所述限位挡板与上料输送组件之间形成容纳一个配料盒通过的限位口。

8.根据权利要求1所述的配料盒上下料系统,其特征在于:所述台板上还设置有位于上料输送组件前端的缓存输送组件。

9.根据权利要求1所述的配料盒上下料系统,其特征在于:所述系统还包括下料机构,所述下料机构包括第一下料台架和第二下料台架,所述第一下料台架上分别设置有下料输送组件和推板组件,所述第二下料台架上设置有倾斜布置的辊道;所述下料输送组件的输送方向垂直于辊道的输送方向,所述推板组件用于将下料输送组件上的配料盒推送至辊道上,配料盒在自重作用下沿辊道移动。

10.根据权利要求9所述的配料盒上下料系统,其特征在于:所述推板组件包括位于下料输送组件下方的第二水平驱动装置,以及与第二水平驱动装置连接的第二水平驱动板;所述第二水平驱动板上设置有穿过下料输送组件的支撑杆,所述支撑杆上设置有位于下料输送组件上方的推板。

技术总结

本技术公开了一种配料盒上下料系统,其涉及自动化生产技术领域。其技术方案要点包括配料盒和上料机构;所述上料机构包括上料台架,所述上料台架上设置有台板,所述台板上设置有上料输送组件;所述上料机构还包括配料盒分离组件;将多个配料盒堆叠布置于上料输送组件上,所述配料盒分离组件作用于下方倒数第二个配料盒并将其抬起,待上料输送组件将最下方的配料盒转移后,配料盒分离组件再将配料盒向下放置于上料输送组件上。本技术具有结构简单以及生产成本较低的优势。

技术研发人员:凌明,龚立希,邹凡

受保护的技术使用者:苏州松下生产科技有限公司

技术研发日:20230207

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!