上下料装置及自动检测设备的制作方法

本技术涉及电子产品检测,特别是涉及一种上下料装置及自动检测设备。

背景技术:

1、在电子产品中,电路板是重要的电子部件,是电子元器件中电气连接的载体,因此在电路板的生产制造工艺中,对电路板质量的把关尤为重要,故电路板制造出来之后,均需要对电路板进行检测。而随着电子行业的飞速发展,电路板的密集程度越来越高,电路板的生产产量也越来越大,依靠人工点测电路板的方式已经被逐步淘汰,利用检测设备才能满足行业的需求。

2、但现有的检测设备,通常上料和下料主要通过人工上下料的方式或机械手抓取的方式进行上下料。当利用人工上下料的方式进行上料时,首先由人工进行上料,等待检测设备检测完毕后,再由人工根据检测出的缺陷进行标记,然后下料。可见,以人工的作业方式,一台检测设备至少配备一名作业人员,导致工作效率较低,劳动强度大,对于检测批量的电路板来说,需耗费较大的人力成本,从而导致检测成本的上升。当利用机械手抓取的方式进行上下料时,则是通过利用机械手取放电路板于输送线和检测设备之间。由于机械手的制造成本较高、占用空间较大,从而提高了上料装置、下料装置和检测设备的制造成本以及扩大了场地的占用空间。

技术实现思路

1、基于此,有必要针对现有的检测设备工作效率低,需耗费较大的人力成本,或占用场地空间大的问题,提供一种自动化程度较高,且不占用场地空间的上下料装置及包括该上下料装置的自动检测设备。

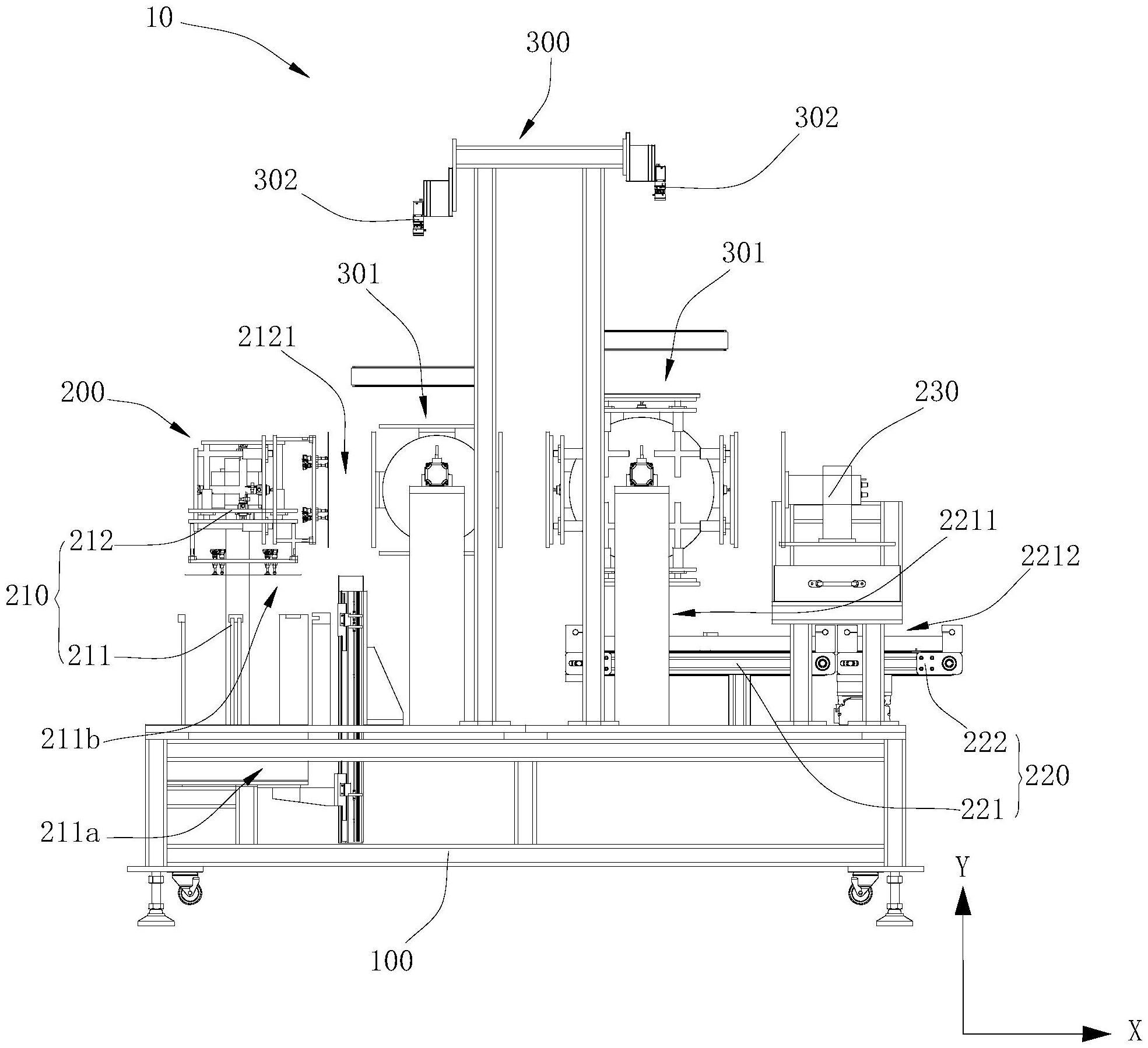

2、根据本申请的一个方面,提供一种上下料装置,包括:

3、上料模块,包括在一高度方向上相邻设置的顶升模组和上料机构,所述顶升模组具有间隔设置的上料工位和第一中转工位,所述顶升模组用于将包括合格品和/或不合格品的物料从所述上料工位传输至所述第一中转工位,所述上料机构具有第一移载元件,所述第一移载元件能够绕垂直于所述高度方向的第一轴线转动一角度,以能将所述物料从所述第一中转工位传输至位于所述第一中转工位下游的第二中转工位;

4、下料模块,沿同时垂直于所述高度方向和所述第一轴线的传输方向设于所述上料模块的下游,所述下料模块具有间隔设置的第三中转工位和下料工位,所述第三中转工位位于所述第二中转工位的下游,并位于所述下料工位的上游,所述下料模块用于将从所述第二中转工位传输至所述第三中转工位的所述合格品传输至所述下料工位。

5、在其中一个实施例中,所述顶升模组包括立柱和可活动地安装在所述立柱上的料仓,所述料仓用于承载所述物料,并能够可受控地沿所述高度方向移动,以能将所述物料从所述上料工位传输至所述第一中转工位。

6、在其中一个实施例中,所述料仓包括顶升板和多根围挡柱,所述多根围挡柱沿所述顶升板的周向设置于所述顶升板的外周边缘,且所述多根围挡柱与所述顶升板的上侧共同形成一个用于容纳所述物料的容纳空间。

7、在其中一个实施例中,每根所述围挡柱可活动地设置在所述顶升板上,并且每根所述围挡柱能够在所述顶升板上移动,以能改变所述容纳空间的尺寸。

8、在其中一个实施例中,所述上料机构包括第一支架和可转动地设置在所述第一支架上的第一旋转组件,所述第一移载元件安装在所述第一旋转组件上,所述第一旋转组件能够可受控地带动所述第一移载元件一同绕所述第一轴线转动。

9、在其中一个实施例中,所述第一移载元件可伸缩地连接于第一旋转组件,所述第一移载元件能够可受控地沿垂直于所述第一轴线的伸缩方向往复移动。

10、在其中一个实施例中,所述下料模块包括码垛流水线和移载机构,所述第三中转工位设于所述码垛流水线的一端,所述下料工位设于所述码垛流水线的相对另一端,所述移载机构设置于所述下料工位,所述码垛流水线用于在所述第三中转工位接收所述合格品,并将所述合格品从所述第三中转工位转移至所述移载机构,所述移载机构用于将所述合格品传输至所述移载机构的末端。

11、在其中一个实施例中,所述第三中转工位和所述下料工位分别具有至少两个,所述码垛流水线对应具有至少两条,所述移载机构能够可选择地往返于不同的所述下料工位。

12、在其中一个实施例中,所述上下料装置还包括控制模块,所述控制模块通信连接于所述码垛流水线和所述移载机构,所述控制模块用于所述合格品被转移至所述码垛流水线上且达到设定数量时,启动所述码垛流水线将所述合格品转移至所述下料工位,且所述控制模块还用于在所述合格品到达所述下料工位时,控制所述移载机构移动至对应的所述下料工位。

13、在其中一个实施例中,所述上下料装置还包括设于所述上料模块的下游和所述下料模块的上游的ng剔除模块,所述ng剔除模块具有第二移载元件,所述第二移载元件能够绕与所述第一轴线平行的第二轴线旋转一角度,以在所述不合格品从所述第二中转工位传输至所述第三中转工位之前被所述第二移载元件剔除。

14、在其中一个实施例中,所述ng剔除模块包括第二支架和可转动地设置在所述第二支架上的第二旋转组件,所述第二移载元件安装在所述第二旋转组件上,所述第二旋转组件能够可受控地带动所述第二移载元件一同绕所述第二轴线转动。

15、根据本申请的另一方面,提供一种自动检测设备,包括如上所述的上下料装置。

16、上述上下料装置及自动检测设备,具有以下技术效果:

17、1、通过在上料模块中设置顶升模组和上料机构,物料能够被顶升模组从上料工位传输至第一中转工位,然后被上料机构的第一移载元件从第一中转工位传输至位于第一中转工位下游的第二中转工位,同时下料模块能够再将从第二中转工位传输至第三中转工位的合格品传输至下料工位,使得上下料传输的工序节拍优化到位,因而自动化程度高,且操作方便,在进行上料操作的同时可以同步进行下料操作,无需以人工上下料的方式进行上下料操作,减少了人力成本。

18、2、通过将顶升模组和上料机构沿一高度方向设置,并且上料机构的第一移载元件能够绕垂直于高度方向的第一轴线转动,上料工位、第一中转工位和第二中转工位并非沿水平方向依次排列,而是沿一折线依次排列,从而在设计上料模块时使上料模块充分利用了高度上的空间,因而减少了自动检测设备在水平方向上的场地占用空间。

技术特征:

1.一种上下料装置,其特征在于,包括:

2.根据权利要求1所述的上下料装置,其特征在于,所述顶升模组包括立柱和可活动地安装在所述立柱上的料仓,所述料仓用于承载所述物料,并能够可受控地沿所述高度方向移动,以能将所述物料从所述上料工位传输至所述第一中转工位。

3.根据权利要求2所述的上下料装置,其特征在于,所述料仓包括顶升板和多根围挡柱,所述多根围挡柱沿所述顶升板的周向设置于所述顶升板的外周边缘,且所述多根围挡柱与所述顶升板的上侧共同形成一个用于容纳所述物料的容纳空间。

4.根据权利要求3所述的上下料装置,其特征在于,每根所述围挡柱可活动地设置在所述顶升板上,并且每根所述围挡柱能够在所述顶升板上移动,以能改变所述容纳空间的尺寸。

5.根据权利要求1所述的上下料装置,其特征在于,所述上料机构包括第一支架和可转动地设置在所述第一支架上的第一旋转组件,所述第一移载元件安装在所述第一旋转组件上,所述第一旋转组件能够可受控地带动所述第一移载元件一同绕所述第一轴线转动。

6.根据权利要求5所述的上下料装置,其特征在于,所述第一移载元件可伸缩地连接于第一旋转组件,所述第一移载元件能够可受控地沿垂直于所述第一轴线的伸缩方向往复移动。

7.根据权利要求1所述的上下料装置,其特征在于,所述下料模块包括码垛流水线和移载机构,所述第三中转工位设于所述码垛流水线的一端,所述下料工位设于所述码垛流水线的相对另一端,所述移载机构设置于所述下料工位,所述码垛流水线用于在所述第三中转工位接收所述合格品,并将所述合格品从所述第三中转工位转移至所述移载机构,所述移载机构用于将所述合格品传输至所述移载机构的末端。

8.根据权利要求7所述的上下料装置,其特征在于,所述第三中转工位和所述下料工位分别具有至少两个,所述码垛流水线对应具有至少两条,所述移载机构能够可选择地往返于不同的所述下料工位。

9.根据权利要求8所述的上下料装置,其特征在于,所述上下料装置还包括控制模块,所述控制模块通信连接于所述码垛流水线和所述移载机构,所述控制模块用于所述合格品被转移至所述码垛流水线上且达到设定数量时,启动所述码垛流水线将所述合格品转移至所述下料工位,且所述控制模块还用于在所述合格品到达所述下料工位时,控制所述移载机构移动至对应的所述下料工位。

10.根据权利要求1-9中任一项所述的上下料装置,其特征在于,所述上下料装置还包括设于所述上料模块的下游和所述下料模块的上游的ng剔除模块,所述ng剔除模块具有第二移载元件,所述第二移载元件能够绕与所述第一轴线平行的第二轴线旋转一角度,以在所述不合格品从所述第二中转工位传输至所述第三中转工位之前被所述第二移载元件剔除。

11.根据权利要求10所述的上下料装置,其特征在于,所述ng剔除模块包括第二支架和可转动地设置在所述第二支架上的第二旋转组件,所述第二移载元件安装在所述第二旋转组件上,所述第二旋转组件能够可受控地带动所述第二移载元件一同绕所述第二轴线转动。

12.一种自动检测设备,其特征在于,包括如权利要求1-11中任一项所述的上下料装置。

技术总结

本技术涉及一种上下料装置及自动检测设备。上下料装置包括上料模块和下料模块,上料模块包括在高度方向上相邻设置的顶升模组和上料机构,顶升模组具有第一中转工位,上料机构的第一移载元件能够绕垂直于高度方向的第一轴线转动一角度,以能将物料从第一中转工位传输至位于第一中转工位下游的第二中转工位。下料模块具有间隔设置的第三中转工位和下料工位,用于将从第二中转工位传输至第三中转工位的合格品传输至下料工位。因而自动化程度高,在进行上料操作的同时可以同步进行下料操作,减少了人力成本。并且上料工位、第一中转工位和第二中转工位沿一折线排列,从而充分利用了高度上的空间,减少了设备在水平方向上的场地占用空间。

技术研发人员:袁成龙

受保护的技术使用者:华兴源创(成都)科技有限公司

技术研发日:20230130

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!