一种自动卸料台车的制作方法

本技术涉及一种自动卸料台车。

背景技术:

1、一些金属加工企业,有很多小型金属零件,需要进行二次加工,这些小零件是采用金属仓储笼进行储存,但在需要进行加工的时候,工人从仓储笼中取件会不方便,需要弯腰拿取,且较远位置的零件不好拿取。

技术实现思路

1、本实用新型的目的在于提供一种自动卸料台车,以解决上述背景技术中提出的仓储笼中的零件拿取不便,无法自动卸料,且卸料位置不准确,人工成本高,效率低的问题。

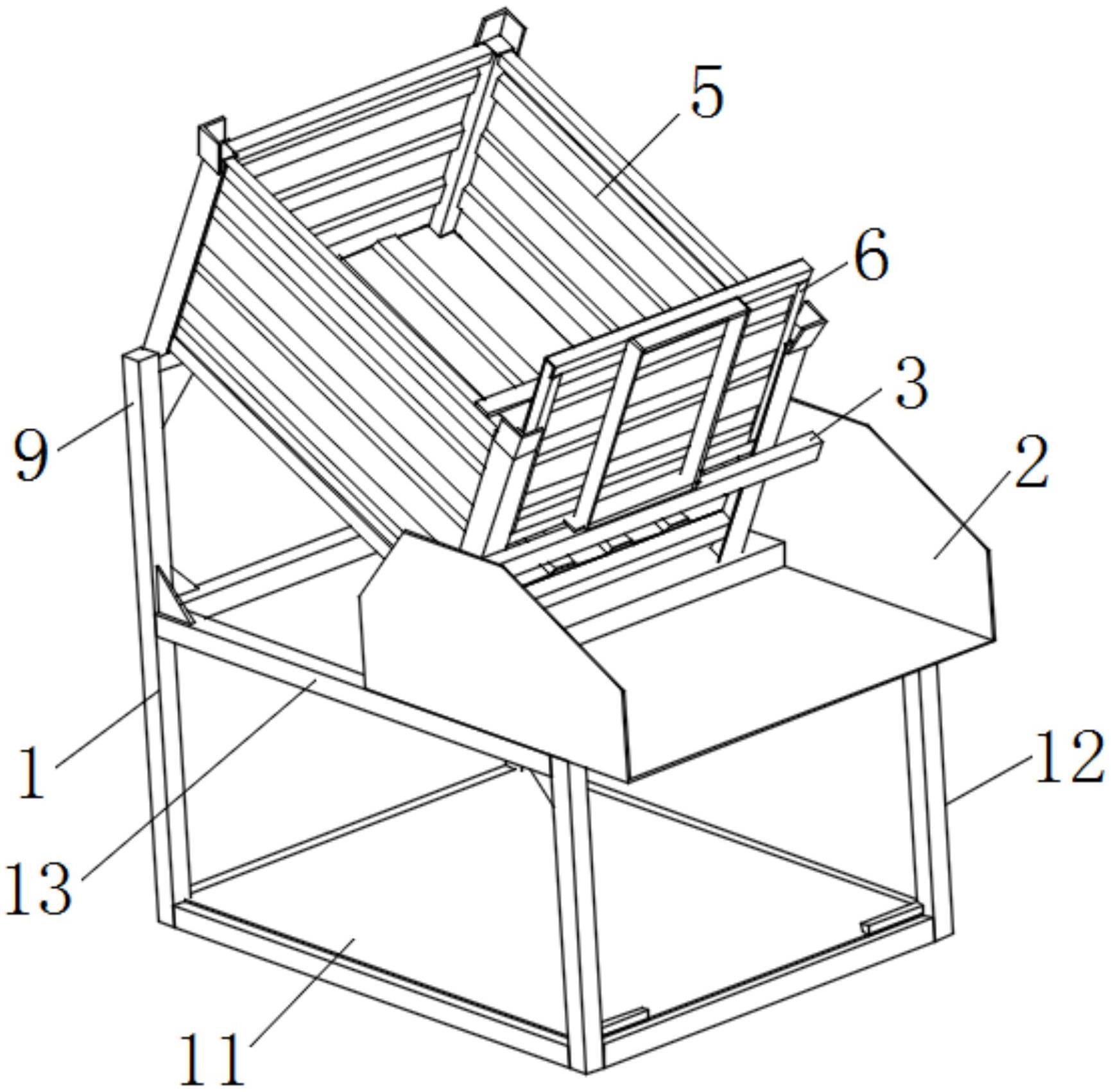

2、为实现上述目的,本实用新型提供如下技术方案:一种自动卸料台车,包括台车底架,所述台车底架用于对整体进行支撑;

3、所述台车底架上水平设置有物料斗,且所述台车底架上远离物料斗的一端对称设置有两个承重柱,所述承重柱上设置有支撑旋转轴;

4、所述台车底架上、位于所述承重柱与物料斗之间倾斜设置有装料仓储笼;

5、所述装料仓储笼包括侧壁、底板、支撑柱和笼门,所述侧壁围绕底板边缘呈半包围设置,且所述侧壁半包围开口处设置有用于安装笼门的支撑柱,所述笼门沿支撑柱上下推拉;

6、所述笼门的外壁上设置有抵紧框架,所述物料斗内设置有与抵紧框架相适配的支撑板,所述支撑板用于抵住抵紧框架并推动笼门向上滑动。

7、进一步的,所述物料斗内还设置有承接平台,所述承接平台用于卸料时对装料仓储笼进行支撑承接。

8、进一步的,所述装料仓储笼远离笼门的一端置于支撑旋转轴上,且装料仓储笼靠近笼门的一端置于承接平台上。

9、进一步的,所述支撑柱内设置有与笼门外壁相适配以实现滑动的滑槽。

10、进一步的,所述装料仓储笼顶部还设置有限位板。

11、进一步的,所述台车底架包括底座,所述底座的四角处均设置有立柱,所述立柱的顶部设置有上框架,所述上框架的四个角位置分别与四个所述立柱顶端位置一一对应。

12、与现有技术相比,本实用新型的优点与好处:

13、本实用新型设置有可沿滑槽上下推拉的笼门,通过叉车将装料仓储笼放置在支撑旋转轴上后,装料仓储笼由于重力会向设置有笼门的一端倾斜,直至其接触到承接平台为止,在此过程中,支撑板会抵住抵紧框架并推动笼门向上滑动以完成自动卸料,卸料位置可人为选定在工人适合拿取的位置,可提高工作效率,节约人工成本。

技术特征:

1.一种自动卸料台车,其特征在于:包括台车底架(1),所述台车底架(1)用于对整体进行支撑;

2.根据权利要求1所述的一种自动卸料台车,其特征在于:所述物料斗(2)内还设置有承接平台(4),所述承接平台(4)用于卸料时对装料仓储笼(5)进行支撑承接。

3.根据权利要求2所述的一种自动卸料台车,其特征在于:所述装料仓储笼(5)远离笼门(6)的一端置于支撑旋转轴(91)上,且装料仓储笼(5)靠近笼门(6)的一端置于承接平台(4)上。

4.根据权利要求1所述的一种自动卸料台车,其特征在于:所述支撑柱(53)内设置有与笼门(6)外壁相适配以实现滑动的滑槽(7)。

5.根据权利要求1所述的一种自动卸料台车,其特征在于:所述装料仓储笼(5)顶部还设置有限位板(8)。

6.根据权利要求1所述的一种自动卸料台车,其特征在于:所述台车底架(1)包括底座(11),所述底座(11)的四角处均设置有立柱(12),所述立柱(12)的顶部设置有上框架(13),所述上框架(13)的四个角位置分别与四个所述立柱(12)顶端位置一一对应。

技术总结

本技术公开了一种自动卸料台车,包括台车底架,台车底架用于对整体进行支撑;台车底架上、位于承重柱与物料斗之间倾斜设置有装料仓储笼;装料仓储笼包括侧壁、底板、支撑柱和笼门;笼门的外壁上设置有抵紧框架,物料斗内设置有与抵紧框架相适配的支撑板,支撑板用于抵住抵紧框架并推动笼门向上滑动。本技术设置有可沿滑槽上下推拉的笼门,通过叉车将装料仓储笼放置在支撑旋转轴上后,装料仓储笼由于重力会向设置有笼门的一端倾斜,直至其接触到承接平台为止,在此过程中,支撑板会抵住抵紧框架并推动笼门向上滑动以完成自动卸料,卸料位置可人为选定在工人适合拿取的位置,可提高工作效率。

技术研发人员:张艳青,邓武兵

受保护的技术使用者:南京敏闰工业设备有限公司

技术研发日:20230216

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!