载玻片自动上料分料装置的制作方法

本技术涉及载玻片上料,尤其是涉及一种载玻片自动上料分料装置。

背景技术:

1、在医疗领域中,为了科学稳健地对患者进行治疗,通常需要采集患者的体液,制成样本玻片进行医学检验。早期制片多采用人工操作,不仅耗时耗力,而且容易造成人员感染。随着科学技术的发展,微生物学检验从传统人工检测逐步向智能装置检测转变,从而使检验项目自动化、丰富化,使检测速度快速化,使检测结果准确化。为了提高制片速度,目前多采用载玻片自动上料装置(如cn202120585684.1等)配合自动制片系统。然而,现有载玻片自动上料装置普遍存在如下问题:1)堆垛对手工添加载玻片的依赖性大,人为干预过多,有污染玻片和玻片倾倒的风险;2)堆垛内剩余3-5个载玻片时会报警缺料,容易造成载玻片浪费;3)载玻片出料时依靠重力下落,当载玻片上有异物无法补偿或者出现倾斜放置时,推片失败的风险增大;4)堆垛槽和接料槽位于装置内部,比较隐蔽不易清理,不方便日常维护;5)接料槽采用平面式定位基准,其与载玻片接触面较大,当载玻片附着异物时会带来较大的风险。

技术实现思路

1、为了解决上述问题,本实用新型提供一种安全可靠、误差较小的载玻片自动上料分料装置,具体可采取如下技术方案:

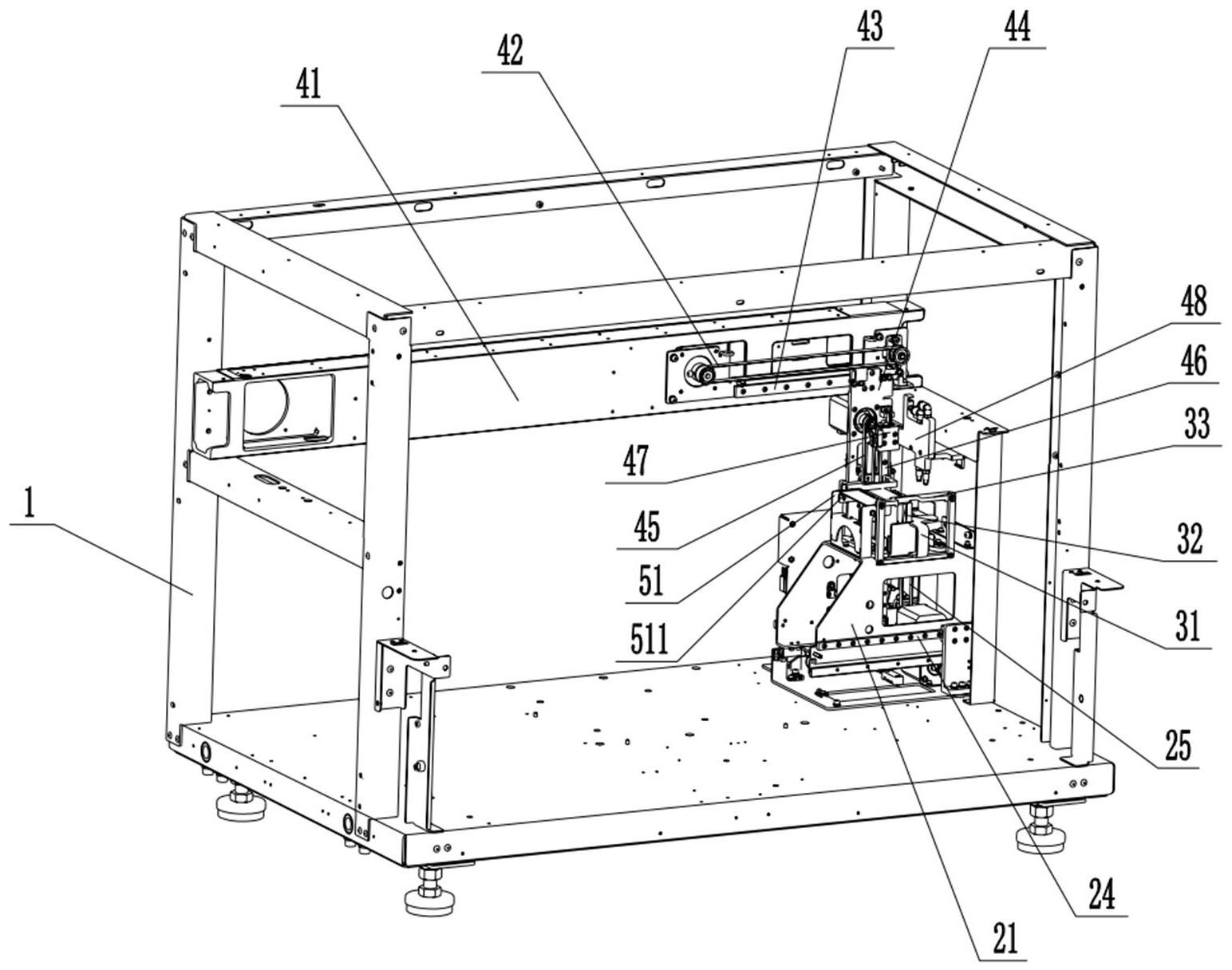

2、本实用新型所述的载玻片自动上料分料装置,包括机架,还包括

3、顶升组件,包括设置在所述机架上的x向活动架,所述x向活动架上设置有z向活动基座,所述z向活动基座上设置有一对沿y向分布的升降杆;

4、存储组件,用于存储沿竖向叠置的载玻片,包括设置在x向活动架顶部的放置盒,所述放置盒对应设置在z向活动基座的上方,且放置盒的底部开设有与所述升降杆对应的顶升口,放置盒的顶部为用于推片和出片的出料口;

5、推片组件,包括设置在机架上的x向固定架,所述x向固定架上设置有x向活动板,所述x向活动板上设置有z向活动块,所述z向活动块上设置有推片件;

6、接片组件,包括设置在x向活动架顶部的分料台,所述分料台位于放置盒的一侧,且其顶面与放置盒的出料口相衔接。

7、所述升降杆包括设置在z向活动基座上的固定杆,所述固定杆的内腔中由下至上依次设置有限位环、弹性件和伸缩杆,所述伸缩杆的头部延伸至固定杆外部,伸缩杆和固定杆之间设置有限位机构。当载玻片放置盒设置在升降杆上方时,可以通过上述带有自动回弹功能的升降杆实现兼容异物、补偿异物带来的误差,从而使推片更加可靠。

8、所述限位机构包括将固定杆的中部设置为台阶式缩径结构,以及在伸缩杆的底部设置与所述台阶式缩径结构相适配的限位板。上述限位机构能够防止伸缩杆脱出固定杆,保持装置的稳定性。

9、所述伸缩杆的顶部设置有平面结构的支撑板。上述支撑板能够对载玻片起到平稳支撑作用,避免载玻片倾倒发生碎裂现象。

10、所述x向活动架的顶部设置有定位架,所述x向活动架的顶部设置有与放置盒外形相适配的定位架,且放置盒活动放置在所述定位架内。放置盒活动安装,方便整盒转移,每个放置盒内放置多块载玻片,可以避免操作人员频繁接触载玻片,确保载玻片无污染。

11、所述x向活动架的顶部还设置有一对上限位架,所述上限位架位于升降杆的外侧,具有与载玻片上表面端部相接的限位条。上述上限位架与升降杆相配合,能够对放置盒顶面的载玻片进行良好定位,从而顺利实现推片操作。

12、所述分料台为分体式结构,包括沿y向设置的左支撑台和右支撑台,所述左支撑台和右支撑台间隔设置,且在顶部分别设置有与载玻片下表面端部相接的支撑架。分料台分体设置,减少了与载玻片的接触面,减少了载玻片异物带来的倾斜的风险,且其在宽度方向及上下方向可调以补偿装配等引起的误差,使分料更加可靠。

13、所述x向活动架的底板通过x向滑轨与机架相连,x向活动架的内侧板上设置有第一z向同步带机构和第一z向导轨,所述z向活动基座设置在所述第一z向同步带机构上,同时与所述第一z向导轨滑动相连。通过上述移动机构,可以使放置盒和分料台暴露在外,便于清理,方便日常维护。

14、所述x向固定架上设置有x向齿轮齿条机构和x向导轨,所述x向活动板上设置在所述x向齿轮齿条机构上,同时与所述x向导轨滑动相连;x向活动板上设置有第二z向同步带机构和第二z向导轨,所述z向活动块设置在所述第二z向同步带机构上,同时与所述第二z向导轨滑动相连。通过上述移动机构,可以使推片件实现二维方向的自动移动,从而顺利完成对载玻片的推片动作。

15、本实用新型提供的载玻片自动上料分料装置,结构简单,使用方便,通过与电控系统的配合,能够实现载玻片的自动上料,其安全可靠、误差较小,有效提高了制片工作的效率。与现有技术相比,其优点具体如下:

16、1)本实用新型采用放置盒存储载玻片,每盒50片,可以手托放置盒整体转移,不用直接接触载玻片,不用人工去堆料,减少了污染和玻片倾斜的风险,操作简单,方便了日常维护,减少了人工的作业强度;

17、2)本实用新型在放置盒内剩余载玻片为零时,才会报警缺料,减少了载玻片的浪费;

18、3)本实用新型的升降杆自下而上对位于其上方放置盒内的载玻片进行顶升,该升降杆带有回弹功能,能够实现兼容异物、补偿异物带来的误差,从而使推片更加可靠;

19、4)本实用新型采用上限位架对载玻片进行限位,其通过两个限位条与载玻片的上表面端部相接触,减少了与载玻片的接触面,减少了载玻片异物带来的倾斜风险;

20、5)本实用新型中x向活动架可以从仪器内自动弹入弹出,使放置盒和分料台露在外面,便于清理,方便日常维护。

技术特征:

1.一种载玻片自动上料分料装置,包括机架,其特征在于:还包括

2.根据权利要求1所述的载玻片自动上料分料装置,其特征在于:所述升降杆包括设置在z向活动基座上的固定杆,所述固定杆的内腔中由下至上依次设置有限位环、弹性件和伸缩杆,所述伸缩杆的头部延伸至固定杆外部,伸缩杆和固定杆之间设置有限位机构。

3.根据权利要求2所述的载玻片自动上料分料装置,其特征在于:所述限位机构包括设置在固定杆中部的台阶式缩径结构,以及设置在伸缩杆底部的与所述台阶式缩径结构相适配的限位板。

4.根据权利要求3所述的载玻片自动上料分料装置,其特征在于:所述伸缩杆的顶部设置有平面结构的支撑板。

5.根据权利要求4所述的载玻片自动上料分料装置,其特征在于:所述x向活动架的顶部设置有与放置盒外形相适配的定位架,且放置盒活动放置在所述定位架内。

6.根据权利要求5所述的载玻片自动上料分料装置,其特征在于:所述x向活动架的顶部还设置有一对上限位架,所述上限位架位于升降杆的外侧,具有与载玻片上表面端部相接的限位条。

7.根据权利要求6所述的载玻片自动上料分料装置,其特征在于:所述分料台为分体式结构,包括沿y向设置的左支撑台和右支撑台,所述左支撑台和右支撑台间隔设置,且在顶部分别设置有与载玻片下表面端部相接的支撑架。

8.根据权利要求7所述的载玻片自动上料分料装置,其特征在于:所述x向活动架的底板通过x向滑轨与机架相连,x向活动架的内侧板上设置有第一z向同步带机构和第一z向导轨,所述z向活动基座设置在所述第一z向同步带机构上,同时与所述第一z向导轨滑动相连。

9.根据权利要求8所述的载玻片自动上料分料装置,其特征在于:所述x向固定架上设置有x向齿轮齿条机构和x向导轨,所述x向活动板上设置在所述x向齿轮齿条机构上,同时与所述x向导轨滑动相连;x向活动板上设置有第二z向同步带机构和第二z向导轨,所述z向活动块设置在所述第二z向同步带机构上,同时与所述第二z向导轨滑动相连。

技术总结

本技术公开了一种载玻片自动上料分料装置,包括机架,以及:顶升组件,包括设置在机架上的X向活动架,其上设置有带升降杆的Z向活动基座;存储组件,包括设置在X向活动架顶部的放置盒,放置盒对应设置在Z向活动基座的上方;推片组件,包括设置在机架上的X向固定架,其上设置有X向活动板,X向活动板上设置有Z向活动块,Z向活动块上设置有推片件;接片组件,包括设置在X向活动架顶部的分料台,分料台位于放置盒的一侧,且其顶面与放置盒的出料口相衔接。本技术结构简单,使用方便,通过与电控系统的配合,能够实现载玻片的自动上料,其安全可靠、误差较小,有效提高了制片工作的效率。

技术研发人员:赵鹏,张合书,尹付伟,边军阳,张鹏,李龙海,王聪,王超,刘聪

受保护的技术使用者:安图实验仪器(郑州)有限公司

技术研发日:20230223

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!