一种动态润滑型的三相永磁同步电动滚筒的制作方法

本技术涉及电动滚筒,具体地说就是一种动态润滑型的三相永磁同步电动滚筒。

背景技术:

1、由于设备空间的限制,小型带式输送机一般选用电动滚筒作为驱动装置,但电动滚筒的直径的大小限制了电动滚筒功率的增大,使电动滚筒的转矩偏小。现有的电动滚筒多采用交流电机减速器作为驱动装置。交流电机驱动的电动滚筒在工作过程中,能源利用率较低,有较多的能源被用来发热;带式输送机在工作过程中负载是变化的,而交流电机驱动的电动滚筒不能很好地根据带式输送机负载变化而发生相应的电流变化,造成能源的浪费;电动滚筒的电机在运行时会产生一定的震动,长时间的震动影响电动滚筒的使用寿命。因此,永磁同步电机驱动的电动滚筒在使用时更加稳定,使用寿命更长。

2、现有的三相永磁同步电动滚筒均为停机润滑的方式,需要使电机主体停止转动,使滚筒与电机主体均处于静置时才能给滚筒轴承加入润滑脂,操作较为繁琐,且影响电筒滚筒的工作效率。

3、本新型要解决的技术问题是:设计一种动态润滑型的三相永磁同步电动滚筒,方便对滚筒内部进行润滑,减少设备停机维修,保障设备的工作效率。

技术实现思路

1、为解决上述问题,本实用新型提供了一种动态润滑型的三相永磁同步电动滚筒。

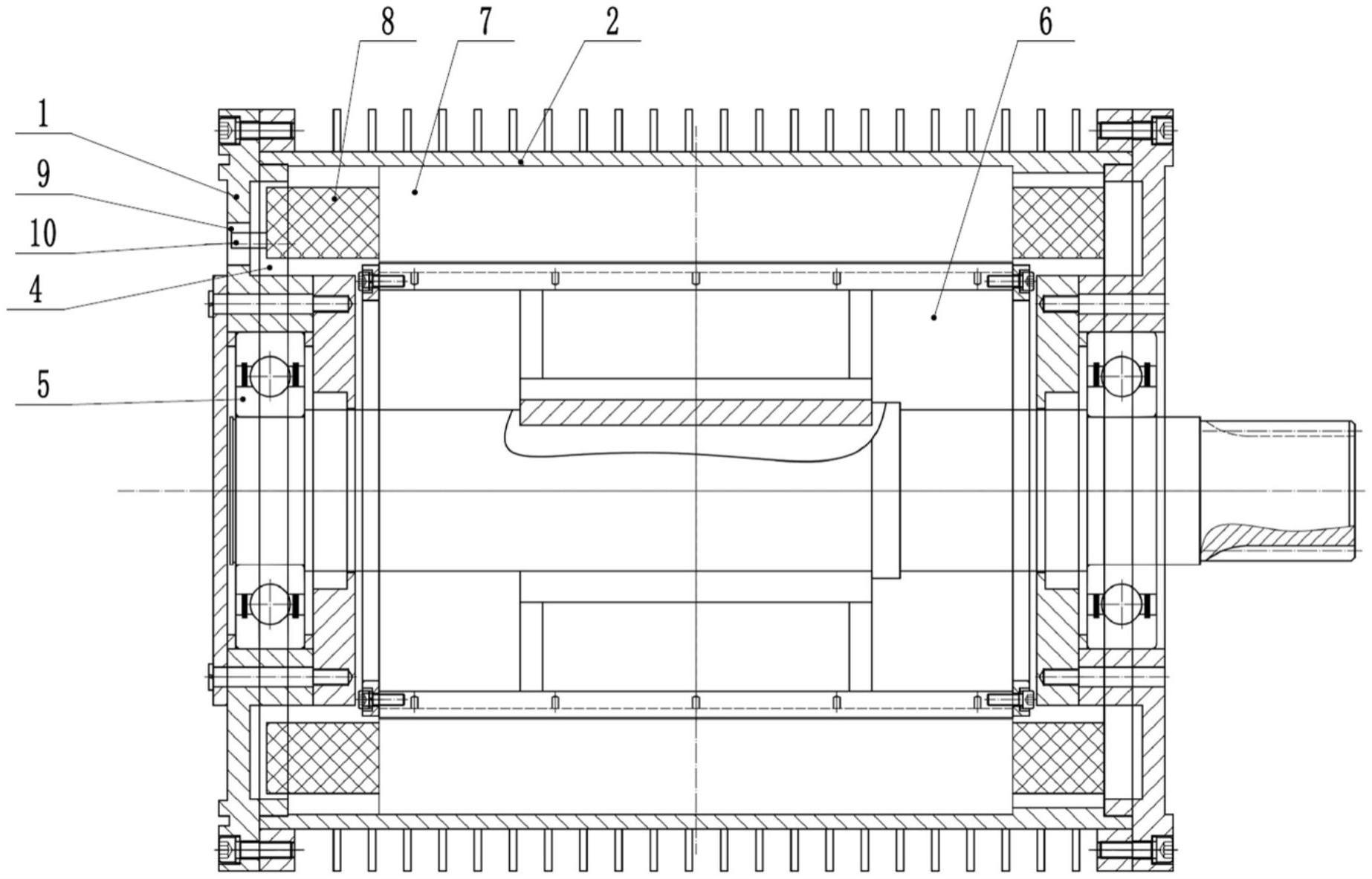

2、本实用新型解决其技术问题所采取的技术方案是:一种动态润滑型的三相永磁同步电动滚筒,包括滚筒和电机主体,所述电机主体的输出轴两端设有连接轴承,所述滚筒包括固定盖和筒体,所述固定盖与连接轴承的外端固连,所述筒体与电机主体固连,所述筒体与固定盖之间设有润滑通道,所述润滑通道外部连接有供油桶,所述润滑通道与输出轴外侧和筒体内侧之间贯通。

3、作为优化,所述的电机主体的圆周面外侧均匀设有若干个连接键,所述连接键外端与所述筒体的内侧面固连。

4、作为优化,所述的连接键长度方向的两端连接有限位环,所述润滑通道设置于限位环与滚筒之间,所述限位环与连接键上贴合连接有吸油棉。

5、作为优化,所述的固定盖与筒体相邻的一侧设有圆环形的限位槽,所述筒体滑动连接于限位槽内,所述筒体的外侧设有支撑翅片。

6、作为优化,所述的润滑通道与所述限位槽的内部贯通,两个固定盖内侧的润滑通道之间通过吸油棉连接。

7、作为优化,其中一个所述固定盖上设有供油口,所述供油口内设有供油管,所述供油管与供油桶的底部贯通连接,所述供油桶的顶部设有注油口和通气孔,所述注油口上可拆卸连接有封盖。

8、本方案的有益效果是,一种动态润滑型的三相永磁同步电动滚筒,具有以下有益之处:

9、在筒体内侧与电机主体之间设置润滑通道,在润滑通道外部连接供油桶,润滑通道与电机主体的输出轴侧、筒体内侧均为贯通,方便对连接轴承和筒体内侧进行润滑,能够有效减少设备的维护次数,保障电动滚筒的高效使用;

10、筒体两侧的润滑通道通过吸油棉连接,方便对电机主体两端的输出轴进行润滑,操作简单,润滑效果好。

技术特征:

1.一种动态润滑型的三相永磁同步电动滚筒,其特征在于:包括滚筒和电机主体,所述电机主体的输出轴两端设有连接轴承,所述滚筒包括固定盖和筒体,所述固定盖与连接轴承的外端固连,所述筒体与电机主体固连,所述筒体与固定盖之间设有润滑通道,所述润滑通道外部连接有供油桶,所述润滑通道与输出轴外侧和筒体内侧之间贯通。

2.根据权利要求1所述的一种动态润滑型的三相永磁同步电动滚筒,其特征在于:所述的电机主体的圆周面外侧均匀设有若干个连接键,所述连接键外端与所述筒体的内侧面固连。

3.根据权利要求2所述的一种动态润滑型的三相永磁同步电动滚筒,其特征在于:所述的连接键长度方向的两端连接有限位环,所述润滑通道设置于限位环与滚筒之间,所述限位环与连接键上贴合连接有吸油棉。

4.根据权利要求3所述的一种动态润滑型的三相永磁同步电动滚筒,其特征在于:所述的固定盖与筒体相邻的一侧设有圆环形的限位槽,所述筒体滑动连接于限位槽内,所述筒体的外侧设有支撑翅片。

5.根据权利要求4所述的一种动态润滑型的三相永磁同步电动滚筒,其特征在于:所述的润滑通道与所述限位槽的内部贯通,两个固定盖内侧的润滑通道之间通过吸油棉连接。

6.根据权利要求1所述的一种动态润滑型的三相永磁同步电动滚筒,其特征在于:其中一个所述固定盖上设有供油口,所述供油口内设有供油管,所述供油管与供油桶的底部贯通连接,所述供油桶的顶部设有注油口和通气孔,所述注油口上可拆卸连接有封盖。

技术总结

本技术涉及电动滚筒技术领域,具体地说就是一种动态润滑型的三相永磁同步电动滚筒,包括滚筒和电机主体,所述电机主体的输出轴两端设有连接轴承,所述滚筒包括固定盖和筒体,所述固定盖与连接轴承的外端固连,所述筒体与电机主体固连,所述筒体与固定盖之间设有润滑通道,所述润滑通道外部连接有供油桶,所述润滑通道与输出轴外侧和筒体内侧之间贯通。在筒体内侧与电机主体之间设置润滑通道,在润滑通道外部连接供油桶,润滑通道与电机主体的输出轴侧、筒体内侧均为贯通,方便对连接轴承和筒体内侧进行润滑,能够有效减少设备的维护次数,保障电动滚筒的高效使用。

技术研发人员:李厚强,谭启煜,李坤,王臣

受保护的技术使用者:山东大唐机电科技有限公司

技术研发日:20230302

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!