一种钢箱梁的U肋板单元吊装用工装的制作方法

本技术涉及机械吊具领域,具体为一种钢箱梁的u肋板单元吊装用工装。

背景技术:

1、随着国内国际上越来越大跨度桥梁的发展,大型薄壁钢箱梁的使用也越来越多。现在对于钢箱梁制作的外观要求也越来越高,如何实现更高的外观要求,又能降低生产成本提高生产效率,是亟需解决的一个问题。

2、现有的钢箱梁u肋板单元翻身,大多都是采用虎头卡来卡住钢板的侧面,通过吊车提升虎头卡带动钢箱梁u肋板单元实现翻身。但是存在的问题就是:虎头卡的功能是靠其爪子与钢板之间的抓力来实现抓牢,钢箱梁u肋板单元越重,产生的卡痕越深,外观会越难看,若损伤严重还需进行返修,造成工期延误。

技术实现思路

1、本实用新型的目的在于提供一种钢箱梁的u肋板单元吊装用工装,以解决上述技术问题。

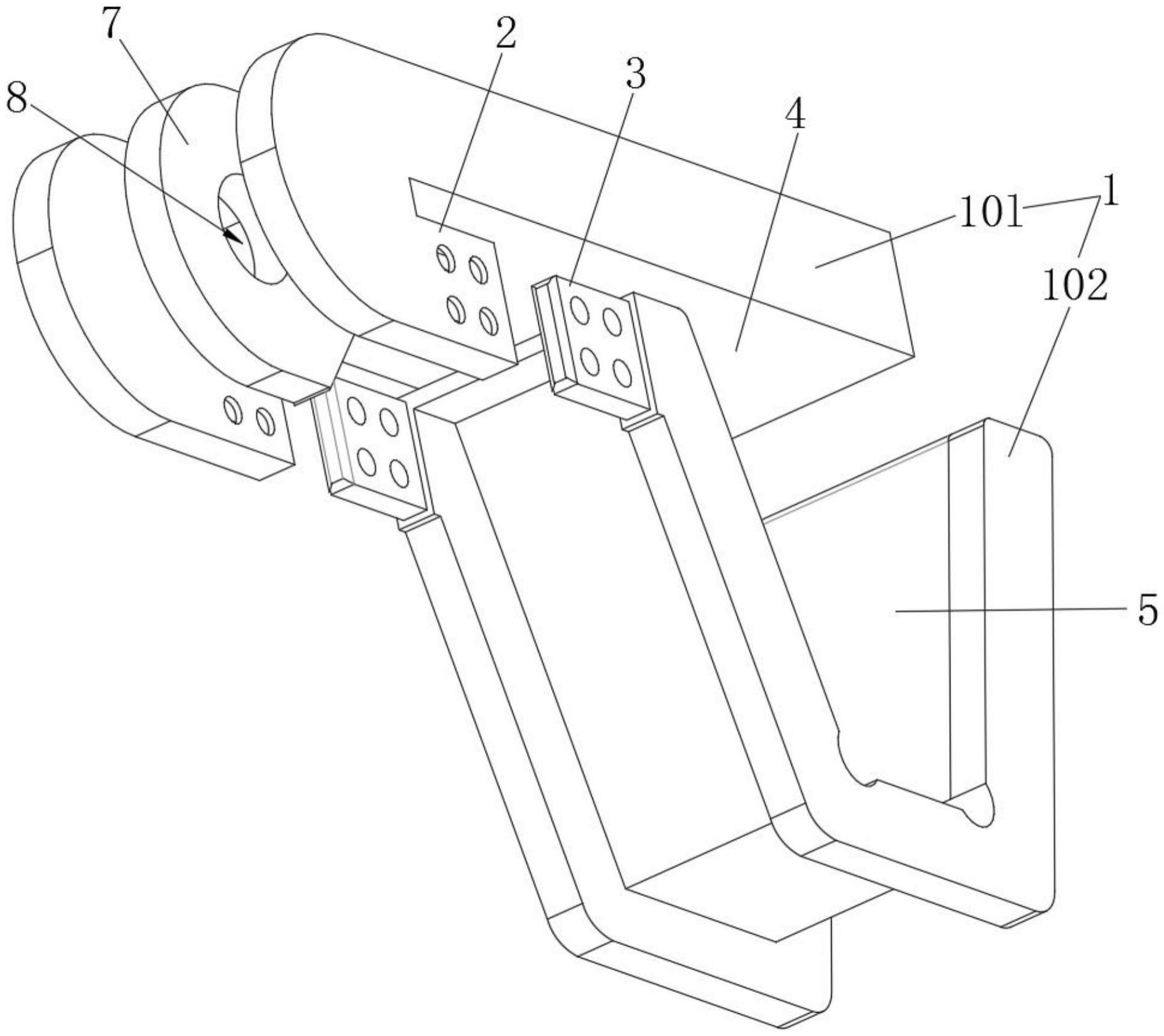

2、为实现上述目的,本实用新型提供如下技术方案:一种钢箱梁的u肋板单元吊装用工装,包括对称设置的工装本体,工装本体包括吊钩主臂与u肋卡箍,吊钩主臂,所述吊钩主臂一端向下水平弯折形成连接部,所述u肋卡箍呈u型设置,所述u肋卡箍一端水平延伸形成配合部,所述连接部和配合部通过螺栓固定连接,所述吊钩主臂底部与u肋卡箍顶部之间呈间隔设置,对称设置的两组工装本体上的两组吊钩主臂之间连接有第一延伸板,对称设置的两组工装本体上的两组u肋卡箍之间连接有第二延伸板,所述第一延伸板设置于吊钩主臂靠近u肋卡箍的一侧边缘处,所述第二延伸板设置于u肋卡箍靠近吊钩主臂的一侧边缘处,所述第一延伸板与第二延伸板之间围绕形成有供u肋板单元卡入的放置区。

3、优选的,两侧所述吊钩主臂之间设有吊板,所述吊板固定于第一延伸板上,所述吊板上设置有吊孔。

4、优选的,所述连接部的一侧设有供配合部插入的配合槽,所述配合部上呈矩形阵列设有第一安装孔,所述连接部上对应第一安装孔处设有第二安装孔。

5、优选的,所述配合部用于插入插槽的一侧边缘设置斜角、且表层设置橡胶层。

6、优选的,所述吊钩主臂底部安装有第一橡胶条,所述第一橡胶条经过第一延伸板、且头尾两端位于两侧吊钩主臂上;所述u肋卡箍两侧内壁分别安装有第二第二橡胶条与第三橡胶条。

7、与现有技术相比,本实用新型的有益效果为:

8、本实用新型钢箱梁的u肋板单元翻身用工装中连接部和配合部通过螺栓固定连接,使得吊钩主臂和u肋卡箍组成一个整体用于套设在钢箱梁的焊接好的u肋板单元上,使用吊机吊起吊钩主臂即可实现对型钢箱梁的u肋板单元的翻身作业;通过设置第一延伸板与第二延伸板板能够增大整个工装与u肋板单元的接触面积,从而保证在吊装过程中受力均匀,不会产生变形;通过设置第一橡胶条、第二橡胶条和第三橡胶条能够使整个工装与u肋板单元的接触应力集中处受到缓冲,避免了使用虎头卡给钢箱梁翻身带来的卡痕的u肋板单元翻身用工装。

技术特征:

1.一种钢箱梁的u肋板单元吊装用工装,其特征在于:包括对称设置的工装本体(1),工装本体(1)包括吊钩主臂(101)与u肋卡箍(102),吊钩主臂(101),所述吊钩主臂(101)一端向下水平弯折形成连接部(2),所述u肋卡箍(102)呈u型设置,所述u肋卡箍(102)一端水平延伸形成配合部(3),所述连接部(2)和配合部(3)通过螺栓固定连接,所述吊钩主臂(101)底部与u肋卡箍(102)顶部之间呈间隔设置,对称设置的两组工装本体(1)上的两组吊钩主臂(101)之间连接有第一延伸板(4),对称设置的两组工装本体(1)上的两组u肋卡箍(102)之间连接有第二延伸板(5),所述第一延伸板(4)设置于吊钩主臂(101)靠近u肋卡箍(102)的一侧边缘处,所述第二延伸板(5)设置于u肋卡箍(102)靠近吊钩主臂(101)的一侧边缘处,所述第一延伸板(4)与第二延伸板(5)之间围绕形成有供u肋板单元卡入的放置区(6)。

2.根据权利要求1所述的一种钢箱梁的u肋板单元吊装用工装,其特征在于:两侧所述吊钩主臂(101)之间设有吊板(7),所述吊板(7)固定于第一延伸板(4)上,所述吊板(7)上设置有吊孔(8)。

3.根据权利要求1所述的一种钢箱梁的u肋板单元吊装用工装,其特征在于:所述连接部(2)的一侧设有供配合部(3)插入的配合槽(9),所述配合部(3)上呈矩形阵列设有第一安装孔(10),所述连接部(2)上对应第一安装孔(10)处设有第二安装孔(11)。

4.根据权利要求3所述的一种钢箱梁的u肋板单元吊装用工装,其特征在于:所述配合部(3)用于插入插槽的一侧边缘设置斜角、且表层设置橡胶层。

5.根据权利要求1所述的一种钢箱梁的u肋板单元吊装用工装,其特征在于:所述吊钩主臂(101)底部安装有第一橡胶条(12),所述第一橡胶条(12)经过第一延伸板(4)、且头尾两端位于两侧吊钩主臂(101)上;所述u肋卡箍(102)两侧内壁分别安装有第二第二橡胶条(13)与第三橡胶条(14)。

技术总结

本技术公开了一种钢箱梁的U肋板单元吊装用工装,包括对称设置的工装本体,工装本体包括吊钩主臂与U肋卡箍,吊钩主臂,吊钩主臂一端向下水平弯折形成连接部,U肋卡箍呈U型设置,U肋卡箍一端水平延伸形成配合部,对称设置的两组工装本体上的两组吊钩主臂之间连接有第一延伸板,对称设置的两组工装本体上的两组U肋卡箍之间连接有第二延伸板,第一延伸板设置于吊钩主臂靠近U肋卡箍的一侧边缘处,第二延伸板设置于U肋卡箍靠近吊钩主臂的一侧边缘处,第一延伸板与第二延伸板之间围绕形成有供U肋板单元卡入的放置区,本技术保证U肋板单元在翻身过程中不会变形,避免了使用虎头卡给钢箱梁翻身带来的卡痕。

技术研发人员:黄俊平,张臣美,林国敬,甘振福,何恩,梁斌,魏丽华,鲍政

受保护的技术使用者:福建省交通建设工程监理咨询有限公司

技术研发日:20230313

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!