一种料卷装卸装置的制作方法

本技术涉及料卷装卸,具体而言,涉及一种料卷装卸装置。

背景技术:

1、轮胎生产过程中,胶料卷曲在工字轮上,工字轮依靠人工推入工位,每卷料大小固定,用完就需更换。随着智能制造的推进及人力成本的增加,轮胎厂对便捷生产的要求也越来越高,尤其是对于规格较大轮胎,胶料工字轮数量较多,需频繁换卷,且尺寸及重量较大,传统的装卸方式不仅因费时费力,而且固定位置不准确,已逐渐不满足生产需求。

2、针对上述的问题,目前尚未提出有效的解决方案。

技术实现思路

1、本实用新型的主要目的在于提供一种料卷装卸装置,以解决通过人工对胶料工字轮进行装卸的方式,费时费力且固定不准确的技术问题。

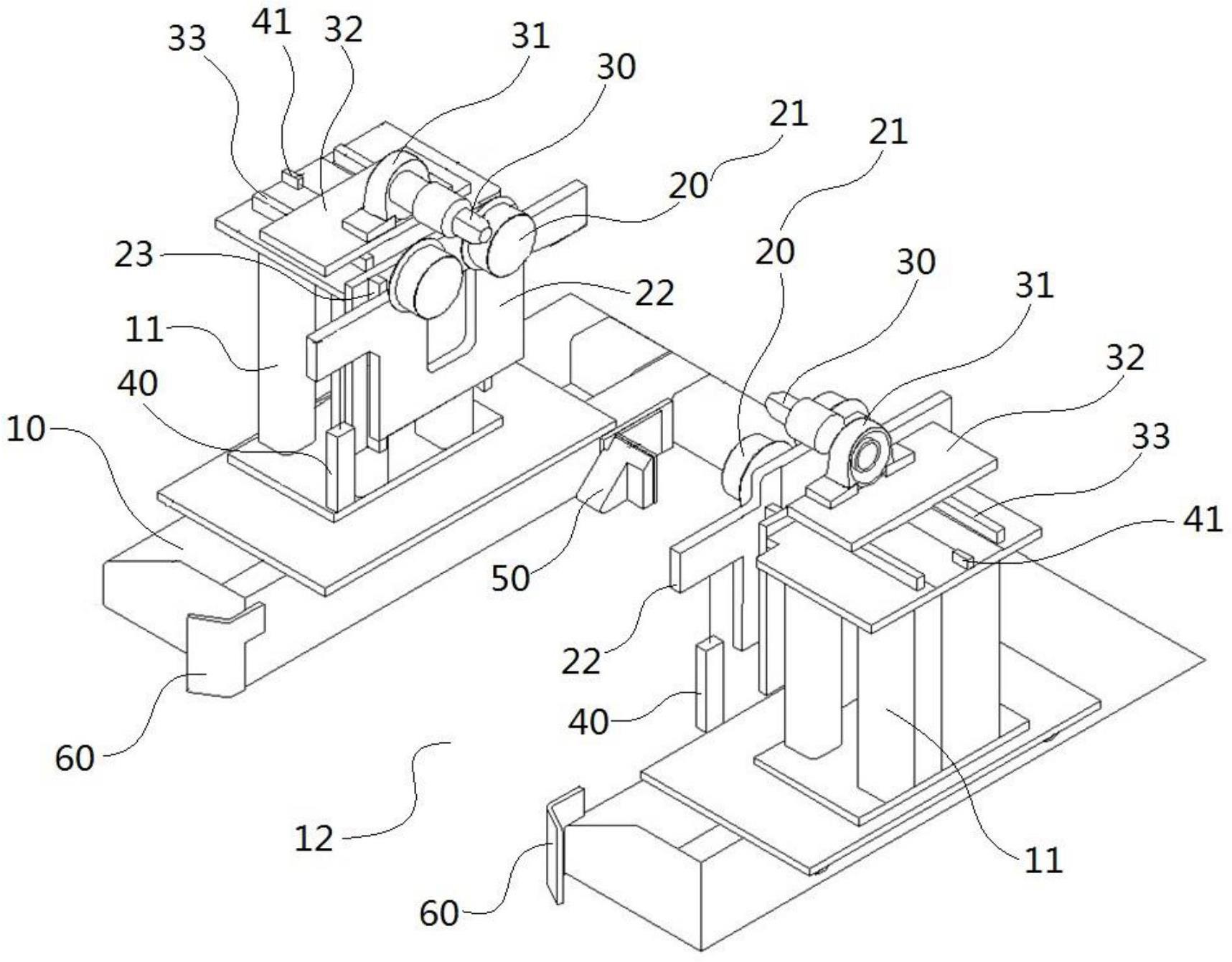

2、为了实现上述目的,根据本实用新型的一个方面,提供了一种料卷装卸装置,包括:支撑座,支撑座的中部形成有料卷通道;升降组件,升降组件与支撑座连接,升降组件具有托举部,托举部具有下降至料卷通道下方的第一状态,以及具有上升至料卷工作位置的第二状态;锁固组件,锁固组件与支撑座连接,锁固组件具有锁定销,锁定销具有插入料卷轴孔的锁定状态,以及锁定销具有远离料卷轴孔的解锁状态;驱动组件,驱动组件与支撑座连接,驱动组件包括第一驱动件和第二驱动件,第一驱动件用于驱动托举部移动,第二驱动件用于驱动锁定销移动。

3、进一步地,料卷通道内设置有限位件,限位件用于与料卷通道内的料卷抵接。

4、进一步地,限位件具有用于与料卷抵接的抵接部,抵接部为楔形面。

5、进一步地,料卷通道的两侧分别设有第一导向件,两个第一导向件之间形成v形的导向口。

6、进一步地,支撑座上设有支撑柱,支撑柱为两个,两个支撑柱相对地设置,两个支撑柱位于料卷通道的两侧,升降组件和锁固组件分别与支撑柱连接。

7、进一步地,升降组件为两组,两组升降组件相对地设置,升降组件还包括:升降板,升降板竖直地设于支撑柱的第一侧壁上,第一侧壁靠近料卷通道设置,升降板相对第一侧壁可竖直滑动地设置,托举部与升降板连接,第一驱动件的驱动端与升降板连接。

8、进一步地,托举部具有托举面,托举面为弧形面。

9、进一步地,托举部包括两个支撑轮,支撑轮与升降板转动连接,两个支撑轮沿料卷通道的长度方向间隔地分布。

10、进一步地,锁固组件为两组,两组锁固组件相对地设置,锁固组件还包括:滑动板,滑动板水平地设于支撑柱的顶面上,滑动板相对支撑柱的顶面可水平滑动地设置,锁定销与滑动板连接,第二驱动件的驱动端与滑动板连接。

11、进一步地,第一驱动件和第二驱动件均为电动推杆结构或气动推杆结构。

12、应用本实用新型的技术方案,上料过程中,第一驱动件驱动升降组件的托举部向下移动至预设位置,料卷推入料卷通道后,料卷的端轴位于托举部的正下方且与托举部抵接,第一驱动件驱动托举部向上移动以将料卷托举至工作位置,第二驱动件驱动锁定销沿料卷的轴线方向朝向料卷移动,以使锁定销插入料卷的端轴内,实现对料卷的固定。卸料过程中,第二驱动件驱动锁定销远离料卷移动,以使锁定销脱离料卷的端轴,第一驱动件驱动托举部向下移动,以将料卷放置在料卷通道上,最后将料卷推出料卷通道。通过升降组件、锁固组件以及驱动组件实现料卷的装置,无需人工对料卷进行托举,且定位准确,有助于提升生产效率。

技术特征:

1.一种料卷装卸装置,其特征在于,包括:

2.根据权利要求1所述的料卷装卸装置,其特征在于,所述料卷通道(12)内设置有限位件(50),所述限位件(50)用于与所述料卷通道(12)内的料卷抵接。

3.根据权利要求2所述的料卷装卸装置,其特征在于,所述限位件(50)具有用于与所述料卷抵接的抵接部,所述抵接部为楔形面。

4.根据权利要求1所述的料卷装卸装置,其特征在于,所述料卷通道(12)的两侧分别设有第一导向件(60),两个所述第一导向件(60)之间形成v形的导向口。

5.根据权利要求1所述的料卷装卸装置,其特征在于,所述支撑座(10)上设有支撑柱(11),所述支撑柱(11)为两个,两个所述支撑柱(11)相对地设置,两个所述支撑柱(11)位于所述料卷通道(12)的两侧,所述升降组件和所述锁固组件分别与所述支撑柱(11)连接。

6.根据权利要求5所述的料卷装卸装置,其特征在于,所述升降组件为两组,两组所述升降组件相对地设置,所述升降组件还包括:

7.根据权利要求6所述的料卷装卸装置,其特征在于,所述托举部(20)具有托举面,所述托举面为弧形面。

8.根据权利要求7所述的料卷装卸装置,其特征在于,所述托举部(20)包括两个支撑轮(21),所述支撑轮(21)与所述升降板(22)转动连接,两个所述支撑轮(21)沿所述料卷通道(12)的长度方向间隔地分布。

9.根据权利要求5所述的料卷装卸装置,其特征在于,所述锁固组件为两组,两组所述锁固组件相对地设置,所述锁固组件还包括:

10.根据权利要求1所述的料卷装卸装置,其特征在于,所述第一驱动件(40)和所述第二驱动件(41)均为电动推杆结构或气动推杆结构。

技术总结

本技术提供了一种料卷装卸装置,包括:支撑座,支撑座的中部形成有料卷通道;升降组件,升降组件与支撑座连接,升降组件具有托举部,托举部具有下降至料卷通道下方的第一状态,以及具有上升至料卷工作位置的第二状态;锁固组件,锁固组件与支撑座连接,锁固组件具有锁定销,锁定销具有插入料卷轴孔的锁定状态,以及锁定销具有远离料卷轴孔的解锁状态;驱动组件,驱动组件与支撑座连接,驱动组件包括第一驱动件和第二驱动件,第一驱动件用于驱动托举部移动,第二驱动件用于驱动锁定销移动。在本技术中,通过升降组件、锁固组件以及驱动组件实现料卷的装置,无需人工对料卷进行托举,且定位准确,有助于提升生产效率。

技术研发人员:曹勇,张建华,张国营

受保护的技术使用者:神华准格尔能源有限责任公司

技术研发日:20230320

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!