型材自动分料输送系统的制作方法

本技术涉及用于运输型材机械领域,特别涉及了型材自动分料输送系统。

背景技术:

1、目前市面上的型材的输送系统,主要是通过单一的输送带完成,但由于型材在输送过程中,尤其在多条型材的情况下,途中出现扎堆的现象,也可能因扎堆碰撞而刮花。

2、本申请所要解决的技术问题为:如何避免型材在输送带上堆叠的现象发生。

技术实现思路

1、为了克服现有技术的不足,本实用新型的目的在于提供型材自动分料输送系统。

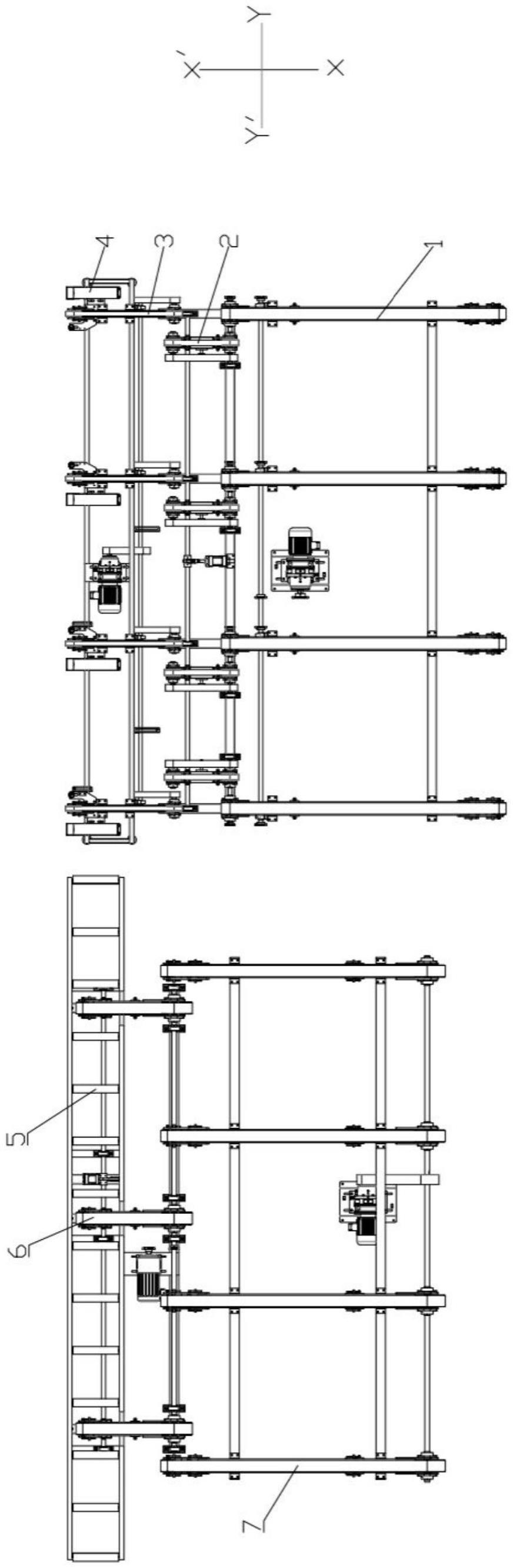

2、本实用新型所采用的技术方案为:型材自动分料输送系统,包括安装在机架上的进料机构和分料机构,进料机构包括第一进料通道和第二进料通道,分料机构包括分料通道和浮动组件,第一进料通道、分料通道和第二进料通道沿x-x'方向依次设置且三者运输速度依次递增,第二进料通道的运输平面高于分料通道的运输平面,浮动组件设置在分料通道的x'端,浮动组件包括浮动气缸、旋转轴和连接件,浮动气缸的固定端转动连接在机架上、其输出端与旋转轴铰接,连接件一端固定套设在旋转轴上、另一端与分料通道铰接,分料通道的x'端设有与浮动组件信号连接的分料检测器。

3、后端通道的运输速度比前端通道的运输速度要快,有效地保证了型材之间的距离,实现型材之间的等距分离;而浮动组件可以使得分料通道进行升降,有效地分开单条型材输送到第二进料通道上,分料检测器可以实现对型材实现自动化分料操作。

4、在一些实施方式中,进料机构包括第一进料机构,第一进料机构包括若干个并排设置的第一进料通道、第一进料电机和第一同步轴,第一进料通道包括第一传动轴、与第一传动轴固定连接的第一同步轮、与第一同步轮传动配合的第一同步带,第一进料电机的输出端通过链条与链轮带动第一同步轴转动,第一同步轴通过链条和链轮带动第一传动轴转动,分料通道包括分料同步轮和与分料同步轮传动配合的分料同步带,分料同步轮套设在其邻近的第一传动轴上,分料同步轮的直径大于第一同步轮的直径。

5、在一些实施方式中,包括转料通道,转料通道与第二进料通道交错并平行设置,转料通道的运输平面低于第二进料通道的运输平面,转料通道包括轴向为x-x'向设置的转料辊轴、转料电机和转料升降气缸,转料电机的输出端与转料辊轴固定连接,转料辊轴转动安装于升降座,转料电机固定端与升降座固定连接,转料升降气缸的输出端与安装座固定连接。

6、在一些实施方式中,第二进料通道的x'端设有转料感应器,转料感应器的顶端高于第二进料通道的运输平面。

7、在一些实施方式中,包括接料机构和出料机构,接料机构和出料机构分别设置在第二进料通道的y'侧,接料机构和出料机构依次沿x'-x排列。

8、在一些实施方式中,接料机构包括若干个接料通道、接料电机和接料同步轴,接料通道包括套设在接料同步轴的接料同步轮和与接料同步轮传动配合的接料同步带,接料电机的输出端和接料同步轴分别固定设有链轮,接料电机的输出端通过链条和链轮带动接料同步轴转动。

9、在一些实施方式中,出料机构包括若干个出料通道、出料电机和出料同步轴,出料通道包括套设在出料同步轴的出料同步轮和与出料同步轮传动配合的出料同步带,出料电机的输出端和出料同步轴分别固定设有链轮,出料电机的输出端通过链条和链轮带动出料同步轴转动。

10、在一些实施方式中,转料通道与接料机构之间设有接料架,接料架用于接收从转料通道转移来的型材。

11、本实用新型的有益效果在于:

12、该型材自动分料输送系统通过增设分料通道及调整各同步带的速度,有效地帮助型材的独立分料进料和保持等距分离,避免型材之间扎堆紧贴碰撞,减少型材表面刮损情况出现,使运输更高效。

技术特征:

1.型材自动分料输送系统,包括安装在机架上的进料机构和分料机构(2),其特征在于,所述进料机构包括第一进料通道(11)和第二进料通道(31),所述分料机构(2)包括分料通道(21)和浮动组件(22),所述第一进料通道(11)、分料通道(21)和第二进料通道(31)沿x-x'方向依次设置且三者运输速度依次递增,所述分料通道(21)的运输平面高于第二进料通道(31)的运输平面,所述浮动组件(22)设置在分料通道(21)的x'端,浮动组件(22)包括浮动气缸(221)、旋转轴(222)和连接件(224),所述浮动气缸(221)的固定端转动连接在机架上、其输出端与旋转轴(222)铰接,所述连接件(224)一端固定套设在旋转轴(222)上、另一端与分料通道(21)铰接,所述分料通道(21)的x'端设有与浮动组件(22)信号连接的分料检测器。

2.根据权利要求1所述的型材自动分料输送系统,其特征在于,所述进料机构包括第一进料机构(1),所述第一进料机构(1)包括若干个并排设置的第一进料通道(11)、第一进料电机(12)和第一同步轴(13),所述第一进料通道(11)包括第一传动轴(111)、与第一传动轴(111)固定连接的第一同步轮(112)、与第一同步轮(112)传动配合的第一同步带(113),所述第一进料电机(12)的输出端通过链条与链轮带动第一同步轴(13)转动,所述第一同步轴(13)通过链条和链轮带动第一传动轴(111)转动,所述分料通道(21)包括分料同步轮(211)和与分料同步轮(211)传动配合的分料同步带(212),所述分料同步轮(211)套设在其邻近的第一传动轴(111)上,所述分料同步轮(211)的直径大于第一同步轮(112)的直径。

3.根据权利要求1所述的型材自动分料输送系统,其特征在于,包括转料通道(4),所述转料通道(4)与第二进料通道(31)交错并平行设置,所述转料通道(4)的运输平面低于第二进料通道(31)的运输平面,所述转料通道(4)包括轴向为x-x'向设置的转料辊轴(41)、转料电机和转料升降气缸(43),所述转料电机的输出端与转料辊轴(41)传动配合,所述转料辊轴(41)转动安装于升降座,所述转料电机的固定端与升降座固定连接,所述转料升降气缸(43)的输出端与安装座固定连接。

4.根据权利要求3所述的型材自动分料输送系统,其特征在于,所述第二进料通道(31)的x'端设有转料感应器,所述转料感应器的顶端高于第二进料通道(31)的运输平面。

5.根据权利要求3所述的型材自动分料输送系统,其特征在于,包括接料机构(6)和出料机构(7),所述接料机构(6)和出料机构(7)分别设置在第二进料通道(31)的y'侧,所述接料机构(6)和出料机构(7)依次沿x'-x排列。

6.根据权利要求5所述的型材自动分料输送系统,其特征在于,所述接料机构(6)包括若干个接料通道(61)、接料电机(62)和接料同步轴(63),所述接料通道(61)包括套设在接料同步轴(63)的接料同步轮(611)和与接料同步轮(611)传动配合的接料同步带(612),所述接料电机(62)的输出端和接料同步轴(63)分别固定设有链轮,所述接料电机(62)的输出端通过链条和链轮带动接料同步轴(63)转动。

7.根据权利要求5所述的型材自动分料输送系统,其特征在于,所述出料机构(7)包括若干个出料通道(71)、出料电机(72)和出料同步轴(73),所述出料通道(71)包括套设在出料同步轴(73)的出料同步轮(711)和与出料同步轮(711)传动配合的出料同步带(712),所述出料电机(72)的输出端和出料同步轴(73)分别固定设有链轮,所述出料电机(72)的输出端通过链条和链轮带动出料同步轴(73)转动。

8.根据权利要求5所述的型材自动分料输送系统,其特征在于,所述转料通道(4)与接料机构(6)之间设有接料架(5),所述接料架(5)用于接收从转料通道(4)转移来的型材。

技术总结

本技术涉及用于运输型材机械领域,具体公开了型材自动分料输送系统,包括进料机构和分料机构,进料机构包括第一进料通道和第二进料通道,分料机构包括分料通道和浮动组件,第一进料通道、分料通道和第二进料通道沿X‑X'方向依次设置且三者运输速度依次递增,分料通道的运输平面高于第二进料通道的运输平面,浮动组件设置在分料通道的X'端,浮动组件用于对分料通道的X’端进行浮动操作,分料通道的X'端设有设有与浮动组件信号连接的分料检测器。该技术通过增设分料通道及调整各同步带的速度,有效地帮助型材的独立分料进料和保持等距分离。

技术研发人员:吴崇堂,古章来

受保护的技术使用者:佛山市开立机械设备有限公司

技术研发日:20230328

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!