一种防止导液槽位置偏离的包装瓶的制作方法

本技术涉及包装瓶领域,具体涉及一种防止导液槽位置偏离的包装瓶。

背景技术:

1、目前市面上的包装瓶为了方便倒出液体大都设有导液内塞,当导液内塞的导液槽朝向包装瓶的手柄时,使用者握住手柄,此时液体顺着导液槽流出。

2、目前市面上的包装瓶的导液内塞大都直接与瓶颈相配合,运输过程中或日常使用时,导液内塞会发生旋转,以使得导液槽的位置发生偏离,改变了液体流出的方向,影响使用。

3、鉴于此,本案发明人对上述问题进行深入研究,遂有本案产生。

技术实现思路

1、本实用新型的目的在于提供一种能够防止导液槽位置发生偏离的包装瓶。

2、为了达到上述目的,本实用新型采用这样的技术方案:

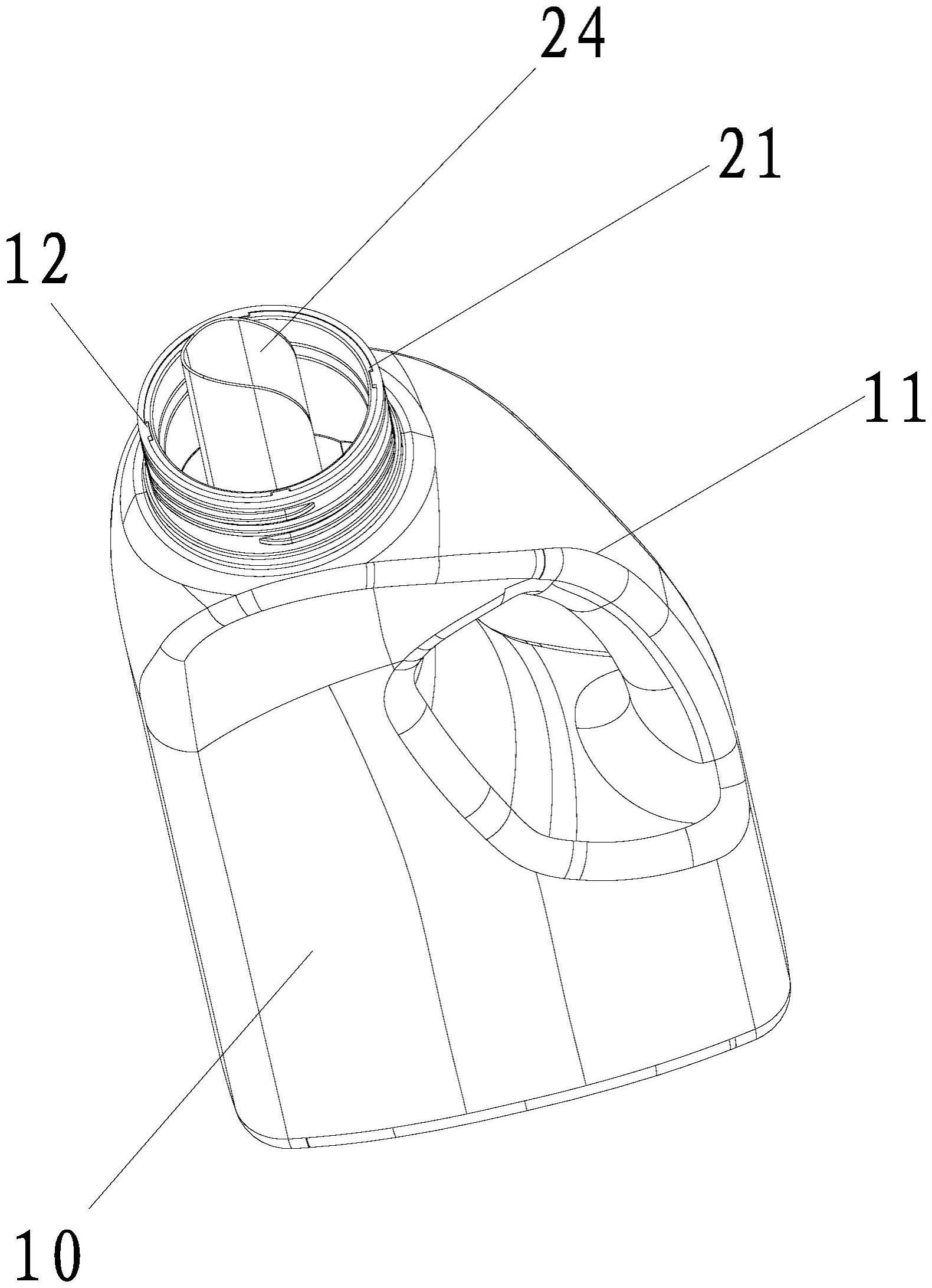

3、一种防止导液槽位置偏离的包装瓶,包括瓶体、导液内塞和可拆卸连接在所述瓶体上的盖体,所述瓶体的瓶颈内壁上设有至少一个的固定块,所述导液内塞的外壁上设有至少一个的固定槽,各所述固定槽分别与各所述固定块一一对应相配合,所述导液内塞的导液槽开口朝向所述瓶体的手柄。

4、优选的,所述导液内塞包括第一连接环、第一连接板和导液板,所述第一连接板的一端一体成型在所述导液板的外壁上,所述第一连接板的另一端一体成型在所述第一连接环的内壁上,所述固定槽开设在所述第一连接环的外壁上。

5、优选的,所述第一连接环的外壁上具有至少一条环绕所述第一连接环布置的第一密封筋条,各所述第一密封筋条分别抵顶在所述瓶颈的内壁上。

6、优选的,所述盖体包括第二连接环、第二连接板和顶盖,所述第二连接板一体成型在所述顶盖的外壁上,所述第二连接环一体成型在所述第二连接板的周缘上。

7、优选的,所述第二连接板上具有与第一连接环过盈配合的第一密封环。

8、优选的,所述第二连接板上具有环绕第一密封环布置的第二密封环,所述第二密封环抵顶在所述瓶颈的端面上,所述第二密封环的厚度大于所述瓶颈的端面至所述第二连接板的距离。

9、优选的,所述第二密封环的宽度由靠近所述第二连接板的一端向远离所述第二连接板的一端逐渐减小。

10、优选的,所述第二连接环的外壁上设有多个均匀分布的第一防滑条。

11、优选的,所述顶盖位于所述第二连接环上方的部分的外壁上设有多个均匀分布的第二防滑条。

12、通过采用前述设计方案,本实用新型的有益效果是:在瓶体的瓶颈内壁上设置至少一个的固定块,导液内塞的外壁上设有至少一个的固定槽,各固定槽分布于各固定块一一对应配合,以使得导液内塞与瓶体相连后无法相对于瓶体转动,导液内塞的导液槽开口朝向瓶体的手柄,以便于倒出液体。

技术特征:

1.一种防止导液槽位置偏离的包装瓶,其特征在于:包括瓶体、导液内塞和可拆卸连接在所述瓶体上的盖体,所述瓶体的瓶颈内壁上设有至少一个的固定块,所述导液内塞的外壁上设有至少一个的固定槽,各所述固定槽分别与各所述固定块一一对应相配合,所述导液内塞的导液槽开口朝向所述瓶体的手柄。

2.如权利要求1所述的一种防止导液槽位置偏离的包装瓶,其特征在于:所述导液内塞包括第一连接环、第一连接板和导液板,所述第一连接板的一端一体成型在所述导液板的外壁上,所述第一连接板的另一端一体成型在所述第一连接环的内壁上,所述固定槽开设在所述第一连接环的外壁上。

3.如权利要求2所述的一种防止导液槽位置偏离的包装瓶,其特征在于:所述第一连接环的外壁上具有至少一条环绕所述第一连接环布置的第一密封筋条,各所述第一密封筋条分别抵顶在所述瓶颈的内壁上。

4.如权利要求1所述的一种防止导液槽位置偏离的包装瓶,其特征在于:所述盖体包括第二连接环、第二连接板和顶盖,所述第二连接板一体成型在所述顶盖的外壁上,所述第二连接环一体成型在所述第二连接板的周缘上。

5.如权利要求4所述的一种防止导液槽位置偏离的包装瓶,其特征在于:所述第二连接板上具有与第一连接环过盈配合的第一密封环。

6.如权利要求5所述的一种防止导液槽位置偏离的包装瓶,其特征在于:所述第二连接板上具有环绕第一密封环布置的第二密封环,所述第二密封环抵顶在所述瓶颈的端面上,所述第二密封环的厚度大于所述瓶颈的端面至所述第二连接板的距离。

7.如权利要求6所述的一种防止导液槽位置偏离的包装瓶,其特征在于:所述第二密封环的宽度由靠近所述第二连接板的一端向远离所述第二连接板的一端逐渐减小。

8.如权利要求4所述的一种防止导液槽位置偏离的包装瓶,其特征在于:所述第二连接环的外壁上设有多个均匀分布的第一防滑条。

9.如权利要求4或8所述的一种防止导液槽位置偏离的包装瓶,其特征在于:所述顶盖位于所述第二连接环上方的部分的外壁上设有多个均匀分布的第二防滑条。

技术总结

本技术公开了一种防止导液槽位置偏离的包装瓶,包括瓶体、导液内塞和可拆卸连接在所述瓶体上的盖体,所述瓶体的瓶颈内壁上设有至少一个的固定块,所述导液内塞的外壁上设有至少一个的固定槽,各所述固定槽分别与各所述固定块一一对应相配合,所述导液内塞的导液槽开口朝向所述瓶体的手柄。通过设置固定槽与固定块的配合,使得导液内塞不会与瓶颈发生相对转动,使得导液槽的开口始终朝向瓶体的手柄,当握住手柄倾倒液体时,液体顺着导液槽流出,方便使用。

技术研发人员:曾焕彬,张志海,苏霁晓

受保护的技术使用者:嘉亨家化股份有限公司

技术研发日:20230328

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!